钢管桩阴极保护与Denso防腐蚀技术联合保护

2011-03-12李云飞唐聪陈韬

李云飞,唐聪,陈韬

(中交天津港湾工程研究院有限公司,天津 300222)

我国从上世纪70年代起开展了钢铁设施在海洋环境不同腐蚀区带的腐蚀规律研究[1],从腐蚀的角度,海洋环境分为海洋大气区、浪花飞溅区、海水潮差区、海水全浸区和海底泥土区5个腐蚀区带[1-2]。由于码头结构终年处于海水及海洋大气环境中,长期受到氯化物、硫化物、海洋微生物以及各种阴、阳离子等的腐蚀,码头结构不可避免地受到一定程度的腐蚀,直接影响到码头的使用年限和安全。

一般情况下,钢在海洋大气中的平均腐蚀速度约为0.03~0.08mm/a;而浪花飞溅区为 0.3~0.5 mm/a。同一种钢,在浪花飞溅区的腐蚀速度可比海水全浸区中高出3~10倍[1,3-4]。一旦在这个区域发生严重的局部腐蚀破坏,会大大降低整个设施的承载能力,缩短使用寿命,影响安全生产,甚至导致设施提前报废。

目前针对海洋钢铁构筑物所采用的防腐措施,水上部分以防腐涂层为主,水下部分采取防腐涂层和阴极保护技术相结合的防腐方法,但对于腐蚀最严重的浪花飞溅区国内尚未有成熟、经济、长效的防护方法。近年来,一种新型的防腐蚀技术——包覆防腐蚀技术,对暴露于海洋浪花飞溅区部位的钢铁设施,包括各种钢结构和钢筋混凝土设施,如跨海大桥、钻采平台和港口码头等具有广泛的适用性,具有长效经济的防腐蚀效果。据此,营口港某液体化工码头改造工程中,钢管桩设计采用牺牲阳极加Denso包覆防腐蚀技术联合防腐措施,对钢管桩起到全面而有效的保护。

1 工程概述

营口港某码头结构形式为桩基墩台式结构,其水位变动区、水下区(自桩顶以下至海泥面下2m)采用防腐涂层。防腐涂层采用美国联合涂料公司生产的E-160改性聚氨酯涂料,设计要求钢管桩表面除锈等级为Sa2.5级,水位变动区(桩顶至标高-1.5m段)涂层厚度1mm,水下区(自标高-1.5m以下至海泥面下2m段)涂层厚度0.6 mm,2002年开始施工,2004年底竣工并交付使用,设计使用年限30 a。

该码头投入使用后不久,在例行检查中发现水位变动区及水下区防腐涂层有剥落现象,后已逐渐发展为大面积剥落并返锈。为确保该码头钢管桩的安全使用和耐久性,需对码头钢管桩采取防腐措施。

2 保护方案的确定

该码头为已投入使用的成品油及液体化工品码头,属于易燃易爆环境,从安全、管理和经济角度考虑,不适宜采用外加电流阴极保护技术,因此本工程确定采用牺牲阳极阴极保护技术。牺牲阳极保护系统的设计使用寿命为30 a,有效保护率不小于90%。

对部分钢桩的浪花飞溅区及潮差区采取Denso矿脂防腐带冷包缠保护。Denso防腐蚀保护系统具有优异的防腐性能,其特点是:对酸、碱、盐和微生物等有很强的抵抗力,对水、水蒸气和气体都有极强的防渗性能,耐紫外线、耐候性良好,矿脂防腐剂不干裂、不脱落,使金属完全隔绝空气和水,而且施工简单,对表面处理要求低。这种防腐蚀系统不含可挥发性物质,适用温度范围广,不含任何有毒物质,不可燃,无污染,采用冷施工方法,不需要动火,可以在潮湿、水中的环境下施工。

3 Denso冷包缠防腐技术

3.1 施工工艺

Denso矿脂防腐带冷包缠系统由矿脂带底漆、冷包缠防腐带和高密度乙烯护甲组成。在海洋环境应用时,应先用Denso S105矿脂底漆覆盖清理后的待保护表面,再包缠Denso海洋矿脂冷缠带,最后安装HDPE高密度乙烯护甲保护包缠过的表面。

Denso冷包缠防腐技术工艺施工简便易行,详细操作如下:

1)所有被保护的地方一定要经过彻底的清理和检查。对钢管桩的表面处理要求低,无需考虑喷砂等严格处理工艺,表面清洁度要求达到ST2.0级即可。

2)如果表面有2mm或以上凹痕,必须先用Denso S105矿脂底漆填补,再涂上一层薄薄底漆。如果表面有太深或不规则的凹痕,可以选用Denso Under Water Mastic水底专用防腐胶泥填满空隙,使表面平整。小面积可以用手套或海绵涂抹,大面积可以用油漆滚筒涂抹。

3)用矿脂带包裹桩柱时,在开始和结束的位置都需要缠绕一个完整的圆周。一般情况下都是由下往上螺旋形包裹桩柱,带子重叠不少于50%~55%。不可以有不平滑的摺叠或皱纹出现,避免让水渗透入带内。矿脂带一定要紧缠在桩柱上,不可有松散、气泡或水存在。重叠的边缘必须弄平,使高层和低层的带子完全密封。当包裹至桩柱顶部时、用缠绕带完整缠绕一圈才算完成。

4)安装护甲至顶部。在安装之前,要检查护甲是否有破洞、切口或损坏,两边焊接的法兰凸缘是否完整无损;在安装之后,要检查护甲是否紧密接合,没有膨胀凸起或摺缝出现,护甲与护甲垂直重叠后,螺栓的位置要一致。

3.2 保护效果

2008年,该港口选取了10根钢管桩进行Denso高纬度海洋桩柱保护系统的防腐试验,以观测其在北方寒冷冰冻情况下的使用效果。2009年对该防腐系统进行了检测:防腐护甲未出现位移、破损、开裂等现象,确实起到了防冰凌撞击的保护作用;护甲内防腐矿脂、矿脂带及底漆完好,起到了钢管桩与海水的隔离作用;系统所用螺栓等配件未出现锈蚀、松动等现象。初步认定为该系统达到了预期的防腐效果。

4 牺牲阳极阴极保护设计

4.1 保护电流密度

根据码头所处环境条件及作业工况,以及原钢管桩防腐涂料的设计要求和使用现状,该港区保护电流密度取值[5-6]如下:海水中初始值为11mA/m2、维护值21mA/m2及末期值56mA/m2,泥下区中保护电流密度的初始值为25 mA/m2、维持值为20mA/m2及末期值为20mA/m2。

4.2 保护电位

依据现行行业规范[5-7],有效保护期限内,钢管桩水位变动区、水下区的保护电位自始至终控制在保护电位范围:-780~-1 050mV(相对Ag/AgCl参比电极)。

4.3 保护面积和保护电流

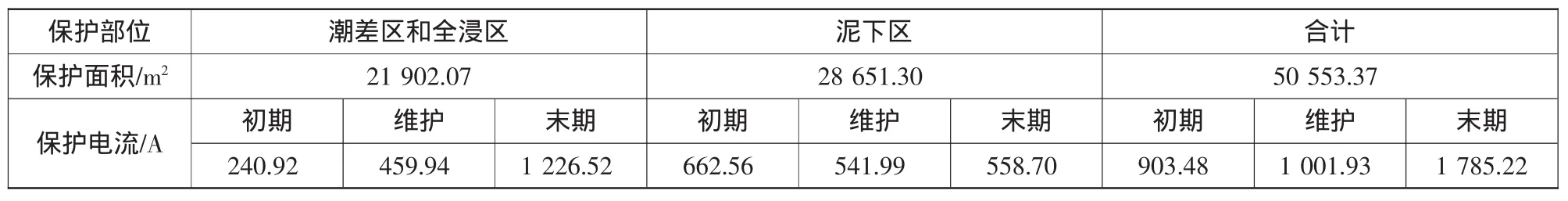

保护面积和保护电流见表1。

表1 保护面积和保护电流

4.4 牺牲阳极型号、用量与布置

根据钢管桩所需初期保护电流、平均维护保护电流、末期保护电流和牺牲阳极的设计使用寿命30 a,设计选用Al-Zn-In-Mg-Ti合金牺牲阳极,其规格尺寸为1 250mm×(200+240)mm×180mm,每块阳极质量为137 kg,实际安装884块。阳极尽量均匀布置,使阳极电流分布均匀,从而使钢桩的各部分都得到应有的保护。

5 牺牲阳极阴极保护的实施

5.1 钢管桩的电连接

由于该码头是在役的危险品建筑,在码头上面设置测试点和电连接装置,因其线路不可能浇筑在混凝土中,暴露在码头面上的连接钢筋可能会对结构的安全性带来隐患;施工中的敷设和焊接会对码头的装卸作业造成很大的影响。考虑到原结构墩台钢桩与钢筋之间已有电焊连接,因此,要求对钢管桩之间的电阻进行测量,若相邻两桩电阻大于1Ω,则需采用φ16钢筋及水下焊接工艺对钢管桩进行电连接。

5.2 牺牲阳极的安装工艺

阳极可采用水下局部排水CO2气体保护半自动干法焊接工艺,或者采用经工程实践证明行之有效的水下专用焊条及其配套水下焊接工艺进行安装。每块阳极2个焊脚、4条焊缝,要求每条焊缝有效长度大于80mm,焊缝高度大于5mm,焊缝基本连续、宽度均匀、平整、无虚焊,焊接牢固可靠。

5.3 钢管桩保护电位

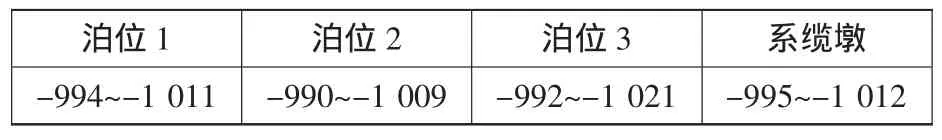

保护电位是评价保护状态和保护效果的重要参数。保护电位值在-780~-1 050mV(相对Ag/AgCl参比电极)之间时保护是充分的,保护效果良好[8]。该工程牺牲阳极保护实施结束后,对钢管桩保护电位进行抽查,结果如表2所示。

表2 钢管桩牺牲阳极阴极保护电位检测结果 mV

6 结论

目前该码头经过矿脂防腐带冷包缠处理过的钢管桩,其外表护甲在经过两期冰凌后依然完好,试验证明防腐保护效果值得肯定;钢管桩保护电位均在设计要求范围内,牺牲阳极阴极保护的保护效果良好。

阴极保护与矿脂防腐带冷包缠技术的联合保护是当前对钢桩整体防腐蚀应用的一种较为理想的保护方法,可供类似钢结构防腐蚀参考与借鉴。

[1] 侯保荣.钢铁设施在海洋浪花飞溅区的腐蚀行为及其新型包覆防护技术[J].腐蚀与防护,2007,28(4):174-175.

[2] 侯保荣.海洋腐蚀环境理论及其应用[M].北京:科学出版社,1999.

[3] 舒马赫M.海水腐蚀手册[M].李大超,杨荫,译.北京:国防工业出版社,1985:8.

[4] Baorong Hou,Jizhou Duan,Jinglei Zhang,et al.Tests for Hanging Steel Specimens in Seawater[J].MP,2002,41(10):45-49.

[5] JTS-153-3—2007,海港工程钢结构防腐蚀技术规范[S].

[6] EN 13174—2001,Cathodic protection for harbour installations[S].

[7] GB/T 4948—2002,铝-锌-铟系合金牺牲阳极[S].

[8] 刘锐,戴维艾.东营港码头工程钢管桩防腐措施及应用[J].中国港湾建设,2008(3):21-23.