钢缆胶带液压制动系统安全技术改造与优化

2011-03-08刘晓鹏戚小颖徐克诚

刘晓鹏,戚小颖,徐克诚

(1.中平能化集团平煤股份十矿,河南平顶山 467021;2.中平能化集团许平煤业有限公司,河南平顶山 467500)

钢缆胶带液压制动系统安全技术改造与优化

刘晓鹏1,戚小颖1,徐克诚2

(1.中平能化集团平煤股份十矿,河南平顶山 467021;2.中平能化集团许平煤业有限公司,河南平顶山 467500)

以十矿己四钢缆胶带为实例,以制动性能的可靠性、安全性为目的,通过调节液压站溢流阀的设定值与改造电机控制方式,达到油泵电机连续运转,实现恒压控制,从而解决了闸间隙过大或过小、电气控制回路存在残余电压的隐患,保证了安全生产。

钢缆胶带;制动;溢流阀;闸间隙;残余电压;恒压

Safety Technical Reformation and Optim ization of Steel Belt's Hydraulic System

作为现代化矿井的大型乘人运输设备,钢丝绳牵引带式输送机具有运送能力大、安全系数高的优点,其每小时可输送原煤400t,运送人员1125人。十矿己四钢缆胶带全长为1600m,平均坡度14.5°,设计运煤量500t/h,胶带运行速度:运煤V1= 2.00m/s,运人V2=1.50m/s,验绳V3=0.5m/s。采用目前国际上先进的防爆交流四象限变频调速技术,采用交—直—交变频,用4套变频调速装置控制4台电动机,每套变频调速装置单独供电,即使其中1台变频调速装置出现故障,可以将其进行断电检修,另外3套系统拖动钢缆胶带运转。电控系统通过PLC的A/D模拟量输入和D/A模拟量的输出转换,然后经PID控制器,经控制1和控制2的OUT±给定0~10V电压,任意调节速度反馈信号,实现四象限变频器同步,解决电机同步问题。

1 液压盘式闸制动装置结构及其工作原理

我国矿井制动装置大多采用液压盘式闸制动,由液压站、盘形闸和电控系统组成。其中液压站是制动系统的驱动和调节压力机构,其稳定可靠运行是矿井安全提升的必要保证,其性能和质量直接影响设备和人身的安全。己四钢缆胶带使用的液压站为PY-140B型,是专门为大型胶带机所配中、高压制动器配套设计制造的,和制动器组合成为制动系统,是胶带机运煤、运人及其设备安全可靠运行的重要保证。本液压站采用独立结构形式,共有2套油泵装置,2套调压及控制阀组,相互独立、互不影响,都设置在一个油箱外面,维修时不必揭开油箱盖就可以处理故障。

1.1 液压站技术特征及作用

其制动油最大压力14MPa,最大输油量13L/ min,工作油温不超过65℃,采用22号透平油或者N32抗磨液压油,蓄能器容积10L,充氮压力10~12MPa。

液压站主要功能:

(1)在胶带机正常运转时,提供一定压力的液压油,控制制动器松闸,而在胶带机正常停车时,可进行安全制动,并根据实际需要,可以使胶带机获得二级制动效果,保证停车平稳。

(2)在一般事故状态下,进行安全制动,保证停车平稳,减少钢丝绳对绳轮外套的磨损。

(3)在特殊事故状态下,可进行紧急制动,使制动器立即抱闸,确保系统安全。

1.2 液压站工作原理

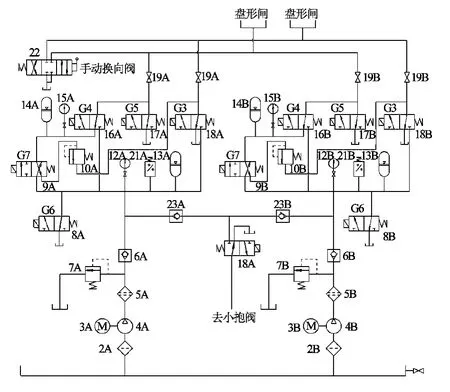

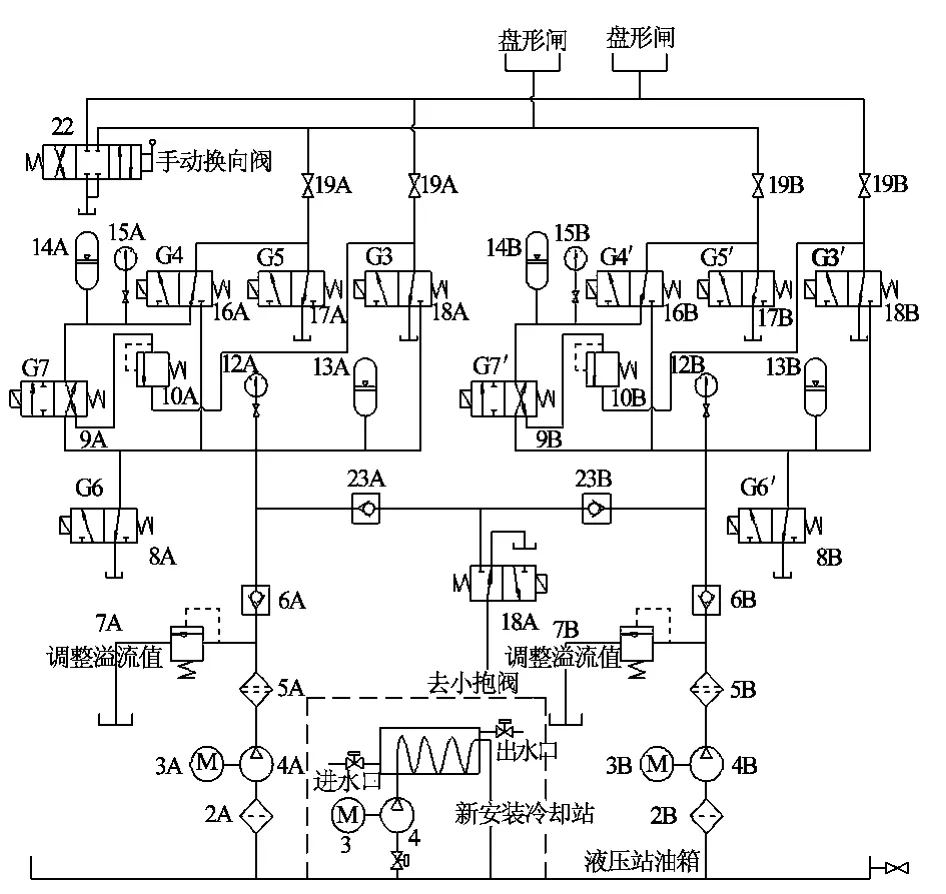

PY-140B液压站由工作制动和安全制动两部分组成 (图1)。工作制动部分是由油泵、滤油器、大皮囊蓄能器及调压部分组成,安全制动部分是由电磁阀、溢流阀及小皮囊蓄能器组成。

工作制动部分原理:系统油压大小是由调压部分来完成的,通过调节溢流阀7手柄来确定系统油压。胶带机正常工作时,电磁阀 G3,G4,G5,G6,G7,G8处于通电状态,压力油可以进入盘形制动器,使制动器处于开闸状态。

正常停车时,为了停车平稳,应采用安全制动方式停车,即G3,G4,G7电磁阀立即断电,G5电磁阀延时断电。

安全制动部分是由电磁阀G4,G5,G7溢流阀G10、小皮囊蓄能器14等组成。胶带机正常工作时,通过电磁阀G4,G5,G7及蓄能器14等做好二级制动的准备,一旦胶带机正常停止,或系统出了故障,其中包括全矿停电,电磁阀G3,G4,G7立即断电,制动器的压力油其中一路通过电磁阀G3迅速流到油箱,另一路通过G4经过溢流阀10后部分流回油箱,当制动器的油压降到溢流阀10调定的压力时,就不再下降,由蓄能器来维持制动器保持某一油压值,此时,制动器所具备的制动力矩使胶带机系统能较好地满足减速度的要求,经过几秒延时后,直流电磁阀G5延时断电,蓄能器和制动器的油迅速通过G5回到油箱,此时制动器立即产生近似于胶带机3倍静力矩,使胶带机系统处于全制动状态。其二级制动曲线如图2。

图1 己四钢缆液压制动系统

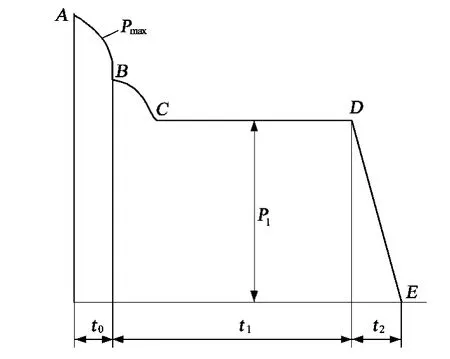

图2 二极制动曲线

当任何紧急情况发生时,A点的油压迅速降到B点,对应的时间t0为闸瓦的空行程时间,随后立即降到C点,经过t1的时间延长后到达D点,提升系统在D点应停止运行。这时延时阀开始动作,油压由D点迅速降到E点。此刻,盘形制动器产生近于3倍静力矩将胶带机闸住。

2 液压站存在问题及解决方案

2.1 液压站存在问题

己四钢缆胶带自投入运行以来,其运输能力得到广泛认可,但其安全性能也一直受到很大关注。在安装初期,液压系统存在着一些设计问题,主要表现在以下2个方面:

(1)停车时经常出现电磁阀卡阀现象。

(2)压力控制器调节范围太大,存在着压力差,造成盘型闸运行时制动闸间隙不固定,下限时蹭闸,上限时闸间隙超限。(《煤矿安全规程》规定:盘型闸闸间隙不能超过2mm)。

2.2 消除残余电压

针对电磁阀卡阀现象,经过进一步地观察检验后发现,无论是运行1号液压站还是运行2号液压站,相对应的另一套液压站的电磁阀线圈之间存在着大约50V的残余电压,这就使电磁阀释放不彻底,造成油路不畅通,从而制动闸不能正常投入工作,这严重影响了己四钢缆胶带的运输安全性能,带来了极大的安全隐患,必须予以解决。

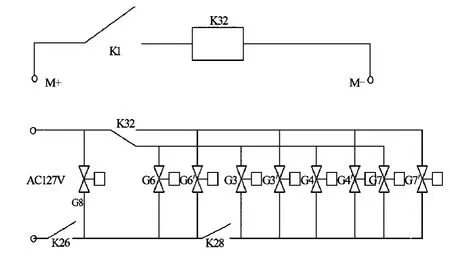

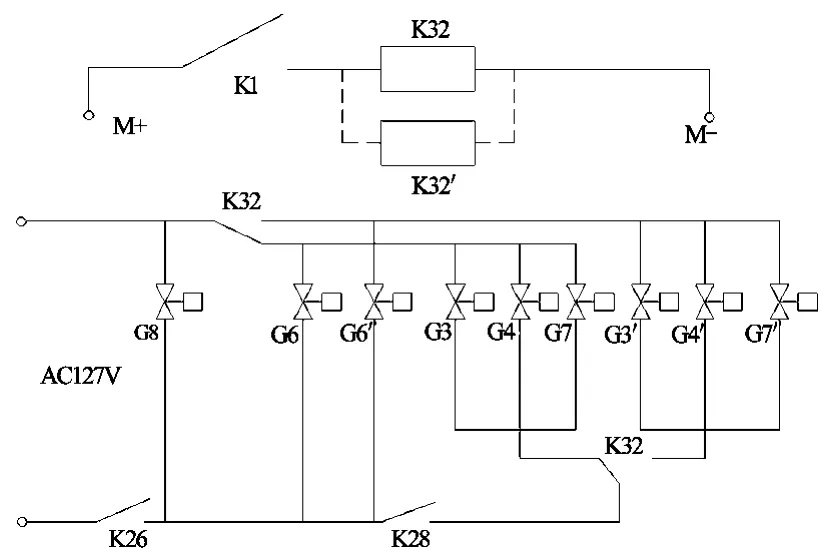

经过认真分析电控图 (图3)后发现,G3,G4,G7带电是由于厂家设计不合理,127V电压经过G6,G3G4G7,G3'G4'G7',K26(安全继电器,正常工作时带电)的常开接点形成闭合回路,从而使线圈两端具有大约50V的电压。运行2号液压站时,1号液压站的电磁阀G3',G4',G7'线圈带电也是此理。找到原因后,定下了改造方案(图4):在原图纸只有一对K32常开常闭接点控制G6G6',G3'G4'G7',G3G4G7电磁阀的基础上,增加一组K32继电器的常开常闭接点分别控制电磁阀G3'G4'G7'与G3G4G7。由于K32继电器只有2组辅助接点,实际需要3组接点,故再与K32继电器并联一个同型号的继电器K32',以解决接点不足的问题。

图3 原电磁阀控制

2.3 实现恒压控制

己四钢缆胶带自投入运行以来,盘形闸间隙一直是受关注的问题。通过压力控制器的接点动作控制齿轮泵的自动启、停,当油压力等于或大于压力控制器设定的压力上限时,该控制器发出一个开关信号,使油泵自动停止;当油压力小于调值时(控制器自身有切换压力差),该控制器发出一个反向的开关信号,使泵又自动启动,这样就把压力保持在上下限之间。由于上下限之间压力差过大,达到3MPa,使得在压力下限调节闸间隙时,随着压力缓慢损失,导致闸间隙过小,闸盘与盘形闸块之间摩擦加剧,也就是所说的“蹭闸”,导致系统运行电流增大,降低了运输效率,增加了能量损耗;在压力上限调节时,可能造成闸间隙大于《煤矿安全规程》要求,存在严重的安全隐患。

图4 新电磁阀控制

经过研究论证,舍弃压力控制器,当运行1号液压站时,按下“制动油泵合”按钮,1号油泵开始运转,并保持连续运转,同时改变溢流阀7的作用,重新设定其溢流值,对其进行恒压供油,将多余的油压通过溢流阀流回油箱。这样就保持了系统压力的恒定,在此基础上调节各个盘形闸块的闸间隙,从而稳定了闸间隙,解决了存在的安全隐患。

2.4 安装冷却器,降低油温

采用齿轮泵长转的方式,保持了压力的恒定,解决了盘形闸间隙的问题,但油泵的长期运转加速了油的循环,造成了液压油温度的升高,甚至接近液压油的极限温度65℃。鉴于此情况,设计安装了1台冷却器 (图5),把油从油箱内抽出,采用水冷方式降低油温,然后再回到油箱,最终彻底解决了液压站油温升高过快的问题。

图5 改造后液压制动系统

3 结束语

液压站电气控制及液压控制方面的改造后,经过运转观察,其空负荷及重负荷运行时电机电流、盘形闸间隙、频率、正常停车滑行距离、紧急停车滑行距离等指标均符合要求,残余电压已经消除,液压站各个电磁阀工作正常,从源头上解决了盘型闸块抱闸不彻底、闸间隙不稳定的遗留问题,达到安全制动的要求,在实际运行中液压站温度降低了11℃左右,取得了良好的运转效果,获得了巨大的安全效益。

[1]李玉瑾,刘宏斌.改善矿井提升机液压站制动性能的研究[J].矿山机械,2000(8):31-32.

[2]高自正.高性能液压制动电控系统的研究[J].矿山机械,2002(10):55-58.

[3]冯新军,王丽格,李跃鹏,等.矿井提升机液压制动系统优化改造[J].煤矿安全,2010(7):62-64.

[4]王 广.矿井提升机液压站的改进[J].大众科技,2010 (4):107,83.

TD534.5

B

1006-6225(2011)04-0086-03

2011-03-14

刘晓鹏 (1983-),男,河南平顶山人,助理工程师,从事机电运输技术研究,现任矿机电运输区副区长。

[责任编辑:邹正立]