一种测试胶体与钢质基体间粘结剪切性能的新方法

2011-03-06全学友刘连杰王仁燕

全学友,刘连杰,王仁燕,马 松,严 勇

(1.重庆大学a.土木工程学院;b.山地城镇建设与新技术教育部重点实验室,重庆 400045; 2.重庆市设计院,重庆 400015;3.中国中铁八局集团第一工程有限公司,重庆 400050)

一种测试胶体与钢质基体间粘结剪切性能的新方法

全学友1a,1b,刘连杰1a,王仁燕1a,马 松2,严 勇3

(1.重庆大学a.土木工程学院;b.山地城镇建设与新技术教育部重点实验室,重庆 400045; 2.重庆市设计院,重庆 400015;3.中国中铁八局集团第一工程有限公司,重庆 400050)

中国现行国家标准试验方法中的单层金属片搭接接头拉伸剪切试件,由于粘结区剪应力分布极不均匀,并在粘结面上产生很高的拉应力,试验结果不能真实反映胶体与金属基体之间的粘结强度,只能作为胶体质量的检验指标,不能作为强度条件使用。该文采用的组合圆盘粘结试件用于胶层粘结剪切性能测试时,胶层及结合面剪应力分布很均匀,均匀系数可达0.97以上;胶层端部引入圆弧面并对钢质基体进行倒角处理后,粘结面正拉应力可以降低到20 MPa以下,不致引起受拉破坏,因此组合圆盘的测试结果能真实反映胶体与金属基体之间的粘结剪切强度或剪压复合强度,可作为粘结构件承载力设计的强度条件使用。

胶体;钢质基体;粘结剪切性能;组合圆盘粘结试件

FRP(纤维增强塑料)依靠与粘结胶的粘结强度,以及粘结胶与基体混凝土或基体金属之间的粘结强度,实现对混凝土结构或金属结构的加固增强。在FRP端部以及混凝土裂缝两侧的粘结界面存在高剪应力,使 FRP与基体之间易于出现剥离破坏[1-4]。碳纤维板端部外侧补充粘贴一块钢板,并采用锚栓穿过钢板后植入钢筋混凝土梁内,或将钢板压在梁端支座下[5],可以推迟端部剥离破坏,提高梁的受弯承载力;为了在正常工作状态下利用碳纤维材料的高强度,必须对碳纤维材料进行预张拉,采用两块钢板涂胶后将碳纤维片材粘贴于其间,固化后即可作为张拉夹具使用[6];预张拉的纤维复合材粘贴于钢筋混凝土受拉面后,在纤维复合材端部表面粘贴钢板并用锚栓固定于梁上,固化后可作为预应力纤维复合材的锚具使用[6-7]。上述各种情况下,如要对端部锚固区域进行应力分析或锚固承载力设计,必然需要使用到胶体与钢质基体之间的粘结剪切强度或剪压复合强度,同时也需要胶体本身的应力-应变本构关系。

已经存在一些测试胶体与金属基体之间粘结强度的标准方法。薄层金属片构成的单层搭接接头[8-9]和双层搭接接头[10]试件广泛用于测试胶体与金属基体之间的粘结强度,但是由于胶层中的剪应力分布极不均匀,并且存在很高的拉应力,这种拉应力往往控制了接头的破坏,因此所获得的剪切强度只是一个表观剪切强度,只能用于胶体质量评定,不能作为剪切强度条件使用[11]。

ASTM标准试验方法[12]认为厚层金属搭接接头区域的应力分布较为均匀,可以测试胶体与金属基体之间的粘结剪切强度,利用专门的位移测试系统可以获得胶体受剪应力-应变关系。

J.Y.Cognard[13]与 P.Davies[14]对改进的A rcan圆盘试验装置中胶体与厚层铝合金基体之间的粘结应力分布进行了精细的有限元分析,表明可在平直的粘合面上形成较为均匀的剪应力分布,并可以对粘结剪切强度和剪拉、剪压复合强度进行测试;利用专用的数码相机系统对胶层的变形图像进行处理,可以获得胶体在纯剪及复合应力状态下的应力-应变关系。

但是,ASTM标准试验方法[12]不能测试胶体与金属基体之间在压剪应力状态下的粘结强度,普通实验室难以直接测试薄层胶体的变形,因此有必要发展一种在普通实验室中即可完成胶体与金属基体之间粘结性能测试的新方法。

1 组合圆盘试验方法的提出

在中国材料和结构实验室中,具有位移控制功能的伺服试验机系统已不鲜见。此处提出的新的试验方法就是利用伺服试验机的测力系统和内置位移测试系统,完成胶体与金属基体之间粘结剪切强度和剪压复合强度的测试,以及胶体本身在纯剪状态下以及剪压复合应力状态下的应力-应变关系的测试,基本原理如下:

根据ASTM标准[12]测试胶体强度的原理,厚层金属搭接接头区域剪应力分布较为均匀,因此提出图1所示的钢质圆盘组合粘结件,利用伺服试验机精确的测力系统,既可进行纯剪粘结强度试验(图1(a)),也可完成剪压复合强度试验(图1(b))。粘结件是由金属完整圆盘经线切割加工而成,粘结胶布置在对称于直径的窄缝内,粘结长度中点与圆心重合。

图1 组合圆盘试验装置示意图

试验加载时,调整垫条中心线使压力通过组合圆盘中心。假定组合圆盘粘结试件在伺服试验机上的破坏压力测试值为Pu,则粘结面上的平均正压应力σn和与之对应的粘结剪切强度 τu如式(1)、(2)所示:

式中A和α分别为粘结面积和粘结面与压力之间的夹角(≤90°)。

由于篇幅所限,利用组合圆盘在伺服试验机上测试胶层剪切变形的方法将在另文介绍。

2 纯剪受力条件下胶层的应力状态

2.1 胶层厚度的确定

作者设想组合圆盘不仅可以测试胶体与金属基体之间的粘结性能,也可以测试胶体本身的力学参数,还可用于测试碳纤维板层间受剪性能参数。考虑到碳纤维板较多使用1.2mm厚规格,组合圆盘中胶层厚度按1.3 mm设计,以适应对碳纤维板的性能试验。

2.2 胶层长度两端面平直时的应力分布特性

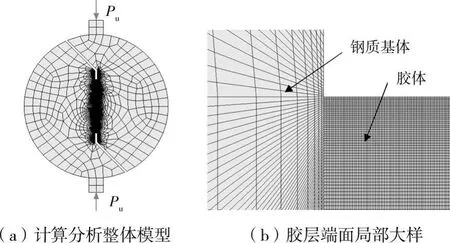

为了掌握胶层及粘结面上的应力分布,采用弹性平面有限元方法对纯剪受力状态下的组合圆盘进行计算分析。计算模型如图2(a)所示,胶层端面平直,见图2(b);组合圆盘直径80 mm,组合圆盘厚度25 mm,粘结面长度30mm。计算参数取值为:钢质基体弹性模量2.0×105MPa,泊松比0.2;胶体弹性模量2 500 MPa,泊松比0.2。按粘结面上平均剪应力为14.0MPa计算,外加剪切荷载取值为10.50 kN。

图2 计算分析模型

采用ANSYS有限元分析程序对组合圆盘进行计算。为了确保计算精度,参考了其它研究文献的成果[14],将胶层单元在厚度方向的尺度控制在0.001mm左右,并取胶层单元长度不超过宽度的10倍。

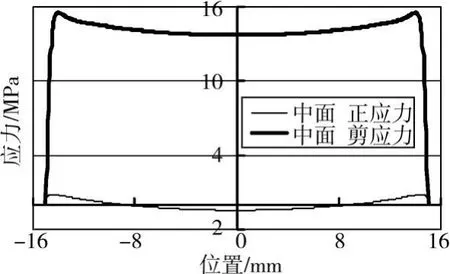

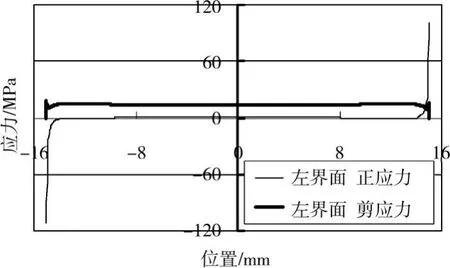

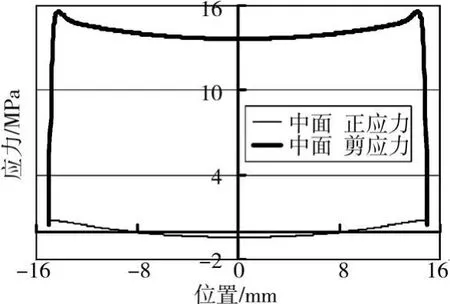

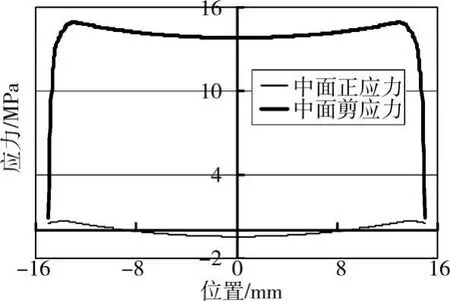

图3为胶层厚度中心平面处沿粘结面长度方向的剪应力和正应力分布,由图可见剪应力分布已相当均匀,正应力绝对值也相当低。图4为粘结面上的剪应力和正应力分布,与中心平面相比较,粘结面靠近端部剪应力和正应力均出现峰值分布,拉应力甚至高达111.6 MPa。

图3 胶层中面剪应力和正应力分布

图4 粘结面上的剪应力和正应力分布

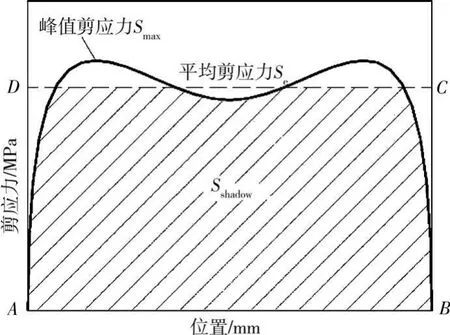

为了评价胶层剪应力分布特性,引入剪应力均匀系数ke和剪应力集中系数ks。参看图5,剪应力均匀系数ke定义为剪应力分布曲线中位于平均剪应力线以下的实际应力分布面积Sshadow与平均剪应力分布矩形面积SABCD之比,而剪应力集中系数ks定义为峰值剪应力smax与平均剪应力se之比,即公式(3)、(4):

显然,当剪应力均匀系数ke=1.0时,表示分布长度范围内的剪应力完全相同,即绝对均匀,此时剪应力集中系数ks=1.0。

图5 剪应力分布特征参考图

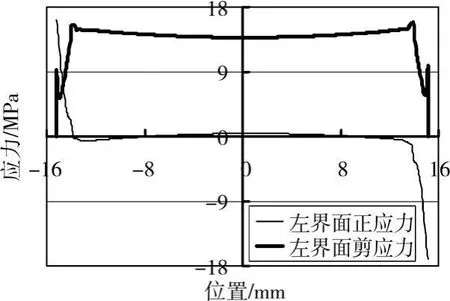

根据上述定义,图3所示的胶层厚度中心平面剪应力分布均匀系数为0.979,剪应力集中系数为1.110,表明胶层厚度中心平面的剪应力分布是相当均匀的,剪应力集中现象不明显;图4所示的粘结面剪应力分布均匀系数为0.984,略优于中心平面,但由于靠近端部存在剪应力尖峰,剪应力分布集中系数为1.321,略逊于胶层厚度中心平面。特别应该强调的是,由于粘结面端部出现高达111.61 MPa的拉应力,会导致粘结面受拉破坏,从而不能有效获得胶层与金属基体之间的粘结剪切强度,因此必须采取措施尽量降低粘结面上的拉应力。

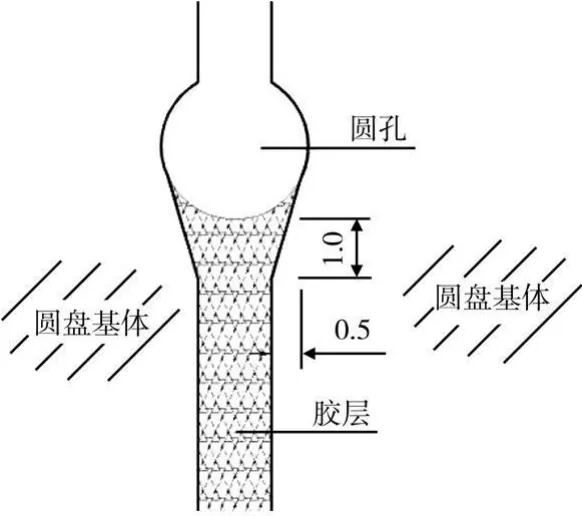

2.3 胶层长度两端圆弧面的引入

为了精确控制粘结面的长度并期望改善粘结面端部应力集中现象,在胶层长度两端的金属基体上设置圆孔构造,如图6所示。制作粘结件时,圆孔内插入蜡纸卷或符合规定尺寸的表面具有油脂涂层的塑料棍,可精确控制粘结面的长度,防止胶体外流,并使胶体固化后在两端形成圆弧面。有限元计算结果表明,在其它条件相同的情况下,引入圆孔后剪应力分布均匀系数基本不变,但粘结面的剪应力集中现象有所改善,正应力峰值显著降低。图7为圆孔直径2.5mm时胶层中面上剪应力和正应力分布曲线;图8为粘结面上的剪应力和正应力分布曲线,此时粘结面上的最大正拉应力为22.90 MPa,远低于胶层端面平直时的最大正拉应力111.61 MPa。

图6 胶层端部引入圆孔构造

图7 胶层中面剪应力和正应力分布

图8 粘结面上的剪应力和正应力分布

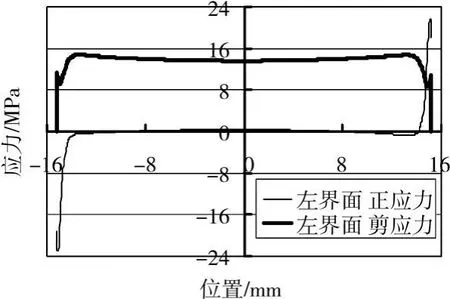

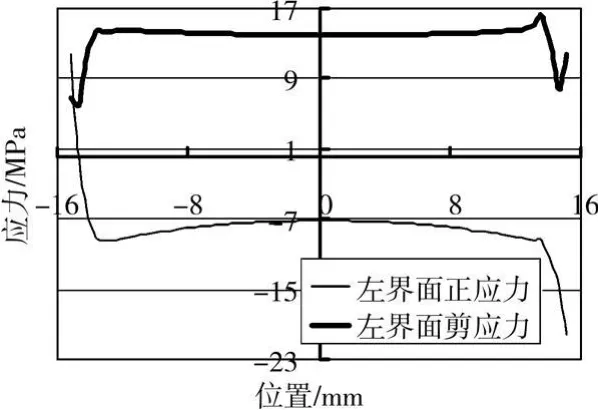

2.4 圆孔的倒角处理

鉴于粘结面上的拉应力过大会导致粘结受拉破坏,使得试验结果不能有效反映粘结面的剪切受力特性,因此应采取措施尽可能降低胶层中的正应力。出于方便加工的考虑,并经试算后确定在胶层端部圆弧面过渡区附近的金属基体进行倒角处理,如图9所示。倒角自圆孔象限点起算,沿胶层长度方向的边长为1.0 mm,沿胶层厚度方向的边长为0.5 mm。图10为圆孔直径2.5mm并经倒角处理后胶体厚度中面上的剪应力和正应力分布曲线,图11为粘结面上的剪应力和正应力分布曲线。与倒角前比较,剪应力均匀系数和应力集中系数基本不变,但粘结面上的正应力进一步降低,拉应力由倒角前的22.90 MPa降低为17.02 MPa。现行加固设计规范[15]对A级、B级胶钢-钢正拉粘结强度规定分别不小于33MPa和25 MPa,因此可以认为前述倒角处理后的计算拉应力已不会导致粘结面发生正拉粘结破坏。

图9 胶层端部金属基体倒角大样

图10 胶层中面剪应力和正应力分布

图11 粘结面剪应力和正应力分布

3 剪压复合分析

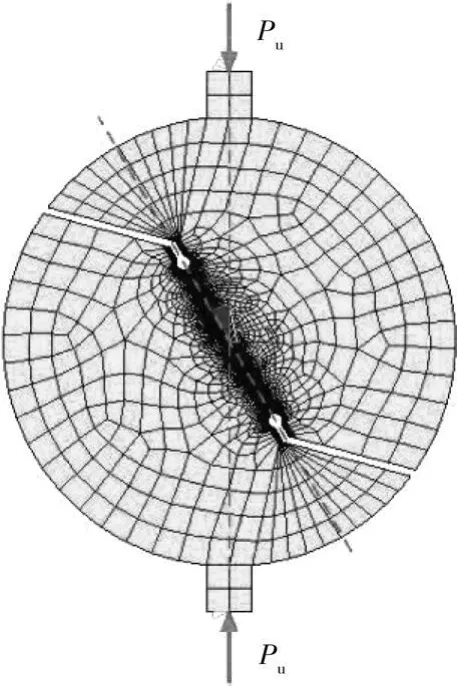

圆盘绕圆心旋转一定角度后加压(图12),便可使胶层处于剪压复合受力状态。以旋转30°为例,外加荷载Pu以在剪切面上形成14 MPa的平均剪应力确定,其值为F=12.124 kN,此时粘结面上的平均正压应力为8.08 MPa。图13、14分别为胶层中面、粘结面上的剪应力和正应力分布图,由图可见,此时胶层中面已不存在拉应力,剪应力和压应力分布都很均匀;粘结面上绝大部分长度上的正压应力分布很均匀,并接近平均压应力,端部拉应力降低至11.64MPa。

图12 旋转角30°计算分析整体模型

图13 胶层中面剪应力和正应力分布

图14 粘结面剪应力和正应力分布

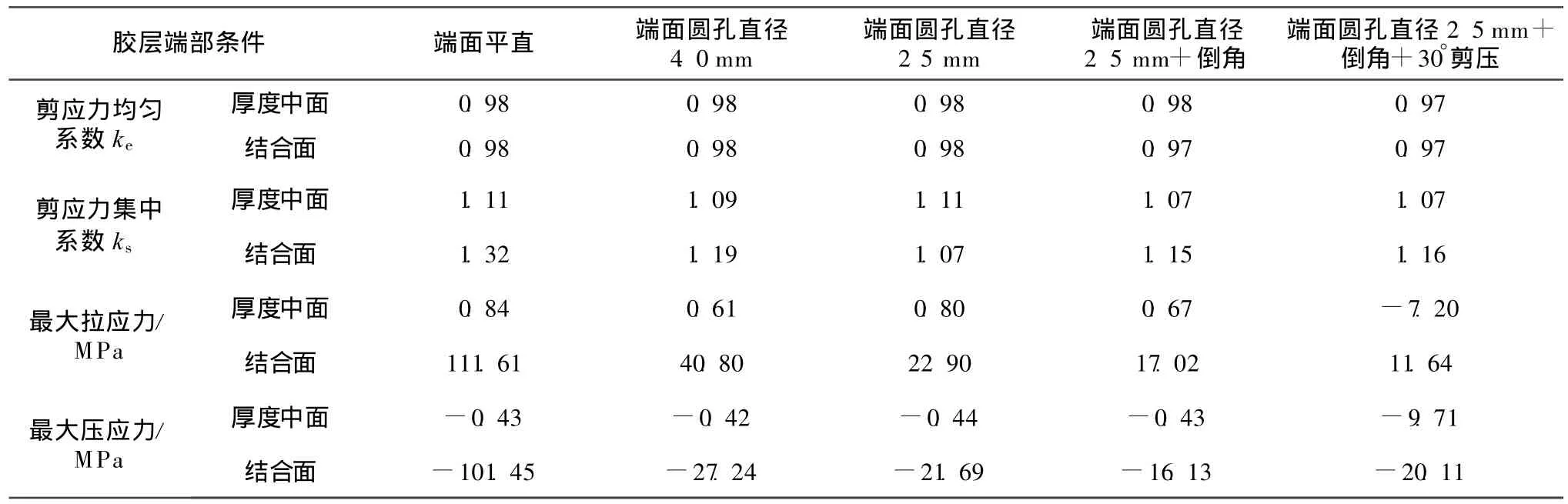

表1 不同端部边界条件下胶层应力分布特性

选定不同的胶层端部边界条件进行有限元计算分析,可作出表1所示的数据表格。表中数据表明,组合圆盘粘结试件中,各种情况下胶层的剪应力分布相当均匀,均匀系数可达0.97以上,但粘结面上的正拉应力分布差异很大。当胶层端面平直时,粘结面端部存在很高的拉应力,完全可能使粘结面受拉破坏;当胶层端面引入圆弧面后,粘结面正拉应力显著降低,圆弧面直径越小,降低幅度越大;相同圆弧面直径情况下,胶层端部金属基体倒角处理后能进一步降低粘结面上的正拉应力。

4 试验验证

为了验证组合圆盘粘结试件用于测试胶体抗剪性能的有效性,采用中国品牌“承华”胶的碳纤维布粘贴胶进行对比试验。该品牌胶为A、B组份胶,对比组采用一次调配的相同胶体。对比组包括:按中国国家标准[8]制作的一组共5个薄层金属片单搭头拉伸剪切试件(以下简称A组),端面圆孔直径4 mm的一组共5个组合圆盘粘结试件(以下简称B组),端面圆孔直径2.5 mm+倒角的一组共5个组合圆盘粘结试件(以下简称C组)。

B、C两组组合圆盘各5个试件分别按0°、10°、20°、30°、40°进行试验,其中0°工况对应纯剪受力状态,其余工况对应剪压复合受力状态,图15为试验情景。

图15 试验情况

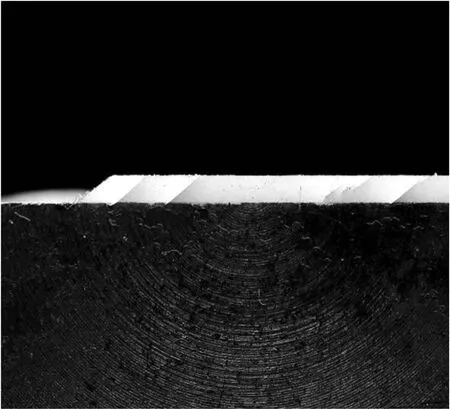

试验结果表明,所有组合圆盘粘结试件的胶体均出现了剪切裂缝,最终均在粘结面破坏,胶体在两侧粘结面均有残留,如图16所示。

图16 胶层破坏照片

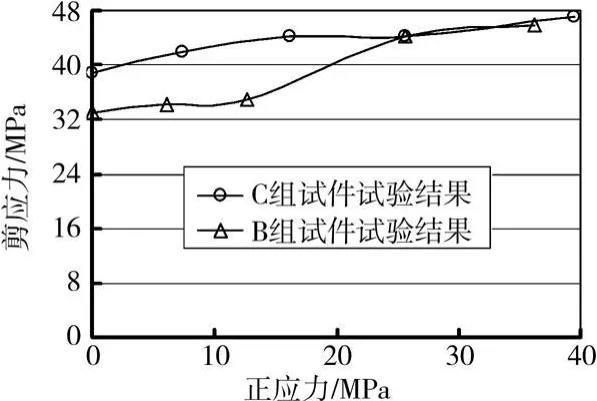

根据破坏荷载和试件旋转角可以计算出粘结面上的平均剪应力和平均正压应力,图17为B、C两组组合圆盘粘结试件实测剪切强度与粘结面平均压应力之间的关系。

图17 B、C组试件剪切强度与粘结面平均压应力关系曲线

根据实测数据计算的A组薄层金属片单搭头试件平均剪切强度为14.60 MPa。C组组合圆盘粘结试件(倒角、圆孔径2.5 mm)纯剪强度为38.93 MPa,远高于按现行标准试验方法[8]中单层搭接接头试件(A组)所得的实测值,这显然是由于组合圆盘粘结面剪应力分布相当均匀,并且由于在粘结面端部引入圆弧面和倒角处理后,粘结面上消除了高的正拉应力,使胶体与金属基体之间的粘结剪切强度得以充分发挥。对比B、C两组试验结果可以看出,正压应力较小时B组抗剪强度低于C组,但当正压应力较大时两组试件的抗剪强度趋于一致。结合前述有限元计算分析结果可以看出,造成这一现象的主要原因在于,B组胶层端部圆弧面直径较大,且未进行倒角处理,胶层粘结面端部的正拉应力高于C组相应位置正拉应力,造成试件提前破坏;当正压应力较大时,由于平均压应力部分抵消了粘结面端部的拉应力集中现象,使得B、C两组的试验结果逐步趋于一致。

实测结果还表明,随着压应力的增加,粘结抗剪强度相应提高,但提高幅度相当缓慢,本次实测最大压剪强度达46.98 MPa(对应旋转角40°)。

5 结 论

组合圆盘粘结试件能进行粘结接头的纯剪试验,也可方便地进行粘结接头的剪压复合受力试验。组合圆盘粘结试件中胶层的剪应力分布很均匀,适合用于胶体与金属基体间粘结剪切性能的测试。但是胶层端面平直时会在结合面上产生很高的正拉应力,造成胶体的剪切性能不能有效发挥。对胶层端面引入圆弧面,可显著改善胶层结合面的正拉应力集中现象,圆弧面直径越小改善效果越好。对引入圆弧面的胶层端部钢质基体进行倒角处理,可以进一步降低粘结面的正拉应力。根据算例,选定胶层厚度1.3 mm,粘结胶层长度30mm,胶层端面圆弧面直径2.5 mm,金属基体在胶层端部倒角1mm(长度方向):0.5mm(厚度方向)时,胶层与金属基体间正拉应力最大值可以低于20 MPa,不致引起受拉破坏,保证剪切试验能有效测试出胶层的粘结剪切强度。采用样品胶体作出的实测结果证实了组合圆盘及上述细部构造对测试胶层剪切性能的有效性。

由于组合圆盘粘结试件胶层中剪应力分布均匀,通过在胶层端部引入圆弧面和进行倒角处理,可以将粘结面上的正拉应力降低到不致引起受拉破坏的水平,因此测试结果能很好地反映胶体与金属基体之间的粘结剪切强度或剪压复合强度,可作为粘结试件承载力设计的强度条件使用。

[1]YAO J,TENG JG.Plate end debonding in FRP-p lated RC beams—I:Experiments[J].Engineering Structures, 2007,29:2457-2471.

[2]YAO J,TENG JG.Plate end debonding in FRP-p lated RC beams—II:Strengthmodel[J].Engineering Structures, 2007,29:2472-2486.

[3]TENG JG,YUAN H,CHEN J F.FRP-to-concrete interfaces between tw o ad jacent cracks:Theoretical model for debonding failure[J].International Journalof So lids and Structures,2006,43:5750-5778.

[4]CHRISTOPHER K Y LEUNG.FRP debongding from a concrete substrate:Some recent findings against conventionalbelief[J].Cement&Concrete Composites 2006,28:742-748.

[5]H N GARDENT,HOLLAWAY L C.An experimental study of the influence of plate end anchorage of carbon fiber composite p lates used to strengthen reinforced concrete beams[J].Composite Struc tures,1998,42:175-188.

[6]HESHAMDIAB,ZHISHENWU,KENTARO IWASHITA. Short and long-term bond performance of p restressed FRP sheet anchorages[J].Engineering Structures,2009,31:1241-1249.

[7]CARLO PELLEGRINO,CLAUDIO MODENA.Flexural strengthening of real-scale RC and PRC beams with endanchored pretensioned FRP laminates[J].ACI Structural Journal,2009,106:319-328.

[8]GB/T 7124—2008胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)[S].

[9]ASTMD 1002-05.Standard testmethod for apparent shear strength of single-lap-joint adhesively bonded metal specimens by tension loading(metal-to-metal)[S].

[10]ASTMD 3528-96(Reapp roved 2008).Standard test method for strength properties of double lap shear adhesive joints by tension loading[S].

[11]ASTMD 4896-01(2008)εl.Guide for use of adhesivebonded single lap-shear specimen test results[S].

[12]ASTMD 5656-04εl.Test method for thick-adherend metal lap-shear joints for determ ination of the stressstrain behavior of adhesives in shear by tension loading [S].

[13]COGNARD J Y,DAV IES P,GINESTE B,et al. Development of an imp roved adhesive test method for composite assembly design[J].Composites Science and Technology,2005,65:359-368.

[14]DAVIES P,SOSHIER L,COGNARD J Y,et al. Influence of adhesive bond line thickness on joint strength[J].International Journal of Adhesion & Adhesives,2009,29:724-736.

[15]GB 50367-2006混凝土结构加固设计规范[S].

(编辑 王秀玲)

A New Method for Measuring Bonding Shear Properties of Adhesives on Steel Substrates

QUANXue-you1a,b,LIULian-jie1a,WANGRen-yan1a,MASong2,YANYong3

(1a.Co llege of Civil Engineering;1b.Key Laboratory of New Technology for Construction of Cities in Mountain A rea,Ministry of Education,Chongqing 400045,P.R.China; 2.Chongqing A rchitectural Design Institute,Chongqing 400015,P.R.China; 3.No.1 Engineering Com pany of China Railway No.8 Engineering G roup Co.,Ltd,Chongqing 400050,P.R.China)

Single-lap-joint adhesively bonded metal specimen which is the national standard experimental method in usehas an extremely non-uniform distribution of shear stressesalong the joint,and tensile stress concentration of high values is produced on the steel substrate interfaces.Therefore the test result,which is not the real bonding shear strength between adhesive and steel substrates,can on ly be used as a test index for qualities of adhesives not the strength criterion for load is capacity evaluation.The combined bonding disc specimen is adopted for m easuring bonding shear properties of adhesive on steel substrates, has a very uniform distribution of shear stresses in adhesive and along the bonding surfaces of steel substrates,of which the uniform coefficient is greater than 0.97.Furthermore,when adhesive joint is treated as an arc and steel substrates are cham fered atboth ends of the joint,tensile stresses on the bonding surfaces can be reduced to less than 20 MPa w hich can hard ly cause tensile failure.Thus,the results of com bined bonding disc specimens can actually represent the real bonding shear strength or bonding shearcom p ression strength between adhesive and steel substrates,which can be used as strength criterion for load capacity evaluation of bonding members.

adhesive;steel substrates;bonding shear properties;com bined bonding disc specimen

TU365

A

1674-4764(2011)03-0031-07

2010-10-11

重庆市建设科技计划项目(200917);重庆市交委计划项目(200968)

全学友(1963-),男,副教授,硕士生导师,主要从事结构工程加固与改造研究,(E-mail)quanxueyou@163.com。