板厚对14MnNbq钢焊接件疲劳裂纹扩展速率的影响

2011-03-06李建兵

谢 凡 黄 晶 张 涛 李建兵

1华中科技大学船舶与海洋工程学院,湖北武汉 430074

2华中科技大学土木工程与力学学院,湖北武汉 430074

板厚对14MnNbq钢焊接件疲劳裂纹扩展速率的影响

谢 凡1黄 晶1张 涛1李建兵2

1华中科技大学船舶与海洋工程学院,湖北武汉 430074

2华中科技大学土木工程与力学学院,湖北武汉 430074

为研究厚板的原始焊接板厚及取样位置对疲劳裂纹扩展速率的影响规律,完成了14MnNbq钢5种原始焊接板厚(40 mm、50 mm、60 mm、80 mm和100 mm),共计30个疲劳试件的裂纹扩展试验。运用数理统计方法回归处理试验数据,得到了在给定置信水平下的5组da/dN-ΔK曲线以及Paris公式的拟合值参量,同时还得到了100 mm厚板不同取样部位的da/dN-ΔK曲线。结果表明:随着原始焊接板厚的增加,疲劳裂纹扩展速率也在加大;受取样位置的影响,表面试件比中部试件的疲劳裂纹扩展速率快。

疲劳裂纹扩展;原始焊接板厚;Paris公式;14MnNbq钢

1 引言

如今,随着焊接结构在工程中的广泛应用,一些灾难性的事故时有发生。据统计,焊接构件中有90%左右是由于焊接接头处的疲劳引起破坏的[1]。在船舶行业中,各种大型船舶的甲板均为厚钢板,大型军舰的甲板厚度一般在50 mm以上。因此,研究焊接结构处的疲劳裂纹扩展规律,从而估算和延长焊接结构的使用寿命,保证焊接结构在交变载荷作用下的安全运行具有实际的工程意义。在疲劳分析中,需要利用各种试验以获得疲劳性能数据。由于试验中会受到很多方面随机因素的影响试验数据常常具有很大的分散性。因此,需要用统计分析的方法处理这些数据才能对材料或构件的疲劳性能有比较清楚的了解。对于工程问题,主要是要求2个随机变量间的相关系数,要大于由给定置信水平和样本容量共同决定的相关系数基础值,从而保证试验数据的有效性。

目前,国内外对于疲劳裂纹扩展规律的研究很多,主要是在应用Paris公式的基础上[2],寻求疲劳裂纹扩展速率da/dN与焊接接头位置(母材、焊缝、热影响区)之间的关系[3-4],以及探讨试验温度、介质腐蚀等环境因素对疲劳裂纹扩展速率的影响[5-6]。此外,李广铎,Boyce,Kalnaus 等学者们还对应力比、焊接残余应力、强度匹配和焊缝尺寸等因素同疲劳裂纹扩展速率及门槛值ΔKth之间的关系进行了较为深入的研究[7-13]。板厚对疲劳裂纹扩展速率和疲劳强度也有重要影响,国内外对此已有多年的研究[14-15],但对厚板(d≥40 mm)疲劳强度的研究则相对较少。

2 试验研究方法

2.1 疲劳试件与试验设备

试验采用的材料为14MnNbq钢,材料的化学成分和力学性能如表1和表2所示,原始焊接板厚度分别为 40 mm、50 mm、60 mm、80 mm 和100 mm。采用对焊接头,用CO2气体保护焊进行焊接,电流 220 A-240 A,电压 24 V-26 V,焊速240~260 mm /min。

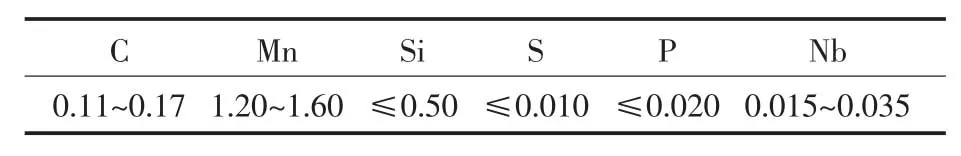

表1 材料的化学成分(%)Tab.1 Chemical composition of 14MnNbq steel(%)

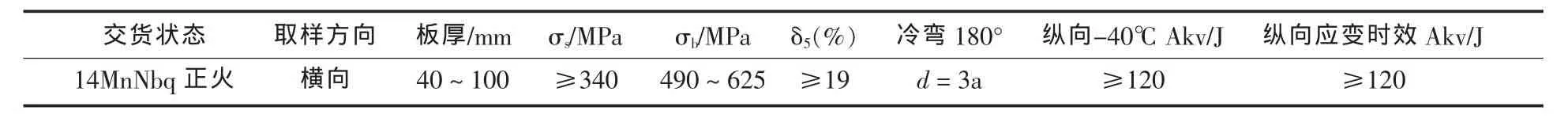

表2 材料的力学性能Tab.2 Mechanical properties of 14MnNbq steel

由于试验中的原始焊接板厚均超过40 mm,在进行厚板的疲劳试验时,经常会出现前后表面裂纹扩展不一致的情形,严重影响了试验结果的可靠性。另外,受试验仪器的限制,无法对全厚度试件进行疲劳试验。因此,本文对焊接后的厚板分层取样,进而研究板厚对疲劳裂纹扩展速率的影响。至于取样位置的差异对疲劳强度的影响,本文在3.4节进行了专门讨论。从原始焊接板取样后,试件全部被加工制作成标准CT(紧凑拉伸)试件,每种厚度均加工制作了5件标准CT试件,共计5组25件CT试件,且所有疲劳试件均具有统一的尺寸 (125×100×10 mm),CT试件的试样示意图和取样位置图如图1所示。疲劳试验机为200KN高频试验机,读数测量采用的仪器是移动式读数显微镜。

2.2 测试方法

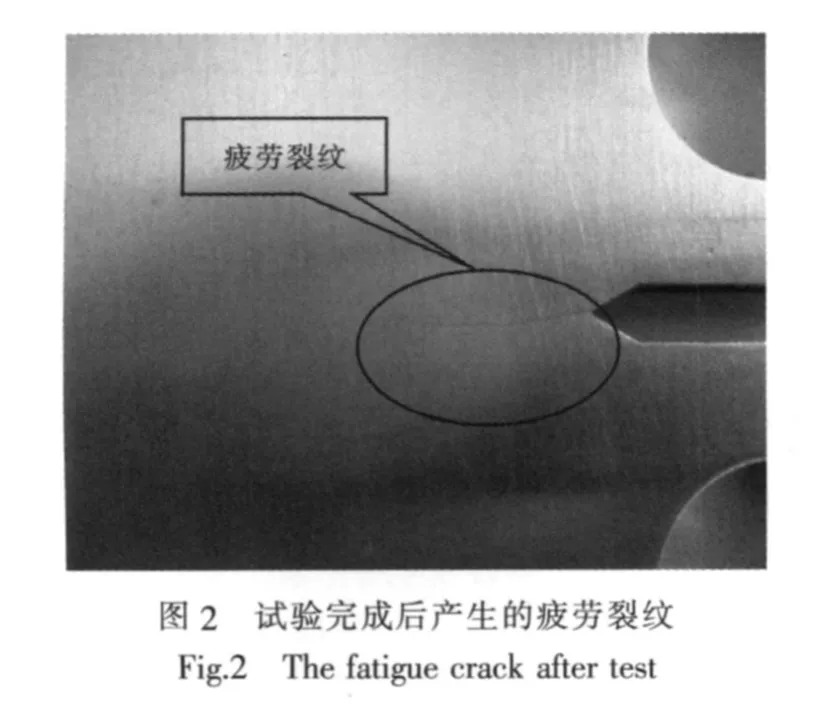

每次试验前,沿垂直于裂纹扩展的方向把试件用粗砂纸和细砂纸单面打磨,并对试件切口进行清理,试样清理后按规范要求测量试样的宽度W和厚度B并做好记录。试验方法和程序按照《焊接接头疲劳裂纹扩展速率试验方法》(GB 9447—88)中的规定执行。试验完成后,产生的疲劳裂纹如图2所示。

由图2可以发现,疲劳裂纹虽基本沿平行于加工切口方向的直线扩展,但也会出现局部的微弯,这可能与焊缝处的材质不均匀有关。试验开始时,先预制疲劳裂纹2~3 mm长,待疲劳裂纹扩展稳定后,开始记录相关读数。随着试验的进行,疲劳裂纹的扩展速率越来越快,至试验机出现失稳振动则停止试验,试验结束。

3 试验数据处理及结果

3.1 置信水平与相关系数

疲劳统计分析的任务是要估计给定破坏 (或存活)概率下的寿命,或某给定寿命所对应的破坏(或存活)概率,是建立在可以由子样参数估计母体参数的基础上的。

事实上,这样估计的对数寿命N,可能比母体对数寿命的真值小,也可能比母体真值大。显然,若估计量大于真值,则意味着对寿命作出了偏于危险的估计。因此,需要研究估计量是否小于真值。如果由估计的破坏概率为p的对数寿命小于真值的概率为γ,则称γ为这一估计的置信度(或置信水平)。置信水平通常取为90%或95%[16]。

式中,ra为相关系数的起码值。ra不仅与样本容量的大小有关,还与置信水平有关,ra具体对应的数值可以通过查表得到。

3.2 数据处理与计算

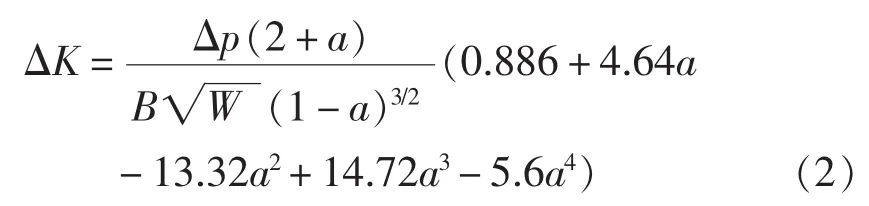

疲劳试验总共做了25件,其中有效试件22件。失效试件中的40 mm-5#试件在产生约3 mm的预裂裂纹后,裂纹几乎不再扩展,即使在载荷加到最大级后,裂纹仍不扩展,这种现象对于工程问题具有实际意义,有待进行进一步的深入研究。由试验中得到的ai,Ni数据点,用7点递增多项式法计算拟合裂纹长度a以及疲劳裂纹扩展速率da/dN,并按规定计算应力强度因子副ΔK。通常,疲劳裂纹扩展速率由Paris公式描述[2],即:

在双对数坐标下,则可以用线性关系式表示Paris公式:

将每个试件的da/dN,ΔK数据点依据最小二乘法的原理用Paris公式作线性拟合后,得到拟合参量C,m,并计算22个有效试件的相关系数以及标准差,在95%置信水平的前提下,相关系数均满足数据有效性检验的要求。考虑到单个试件的不确定性,本文将同组试件的所有数据放在一起进行拟合,从而得到了5组试件的拟合参量C,m以及相关系数,也都满足数据有效性检验的要求。

3.3 试验结果

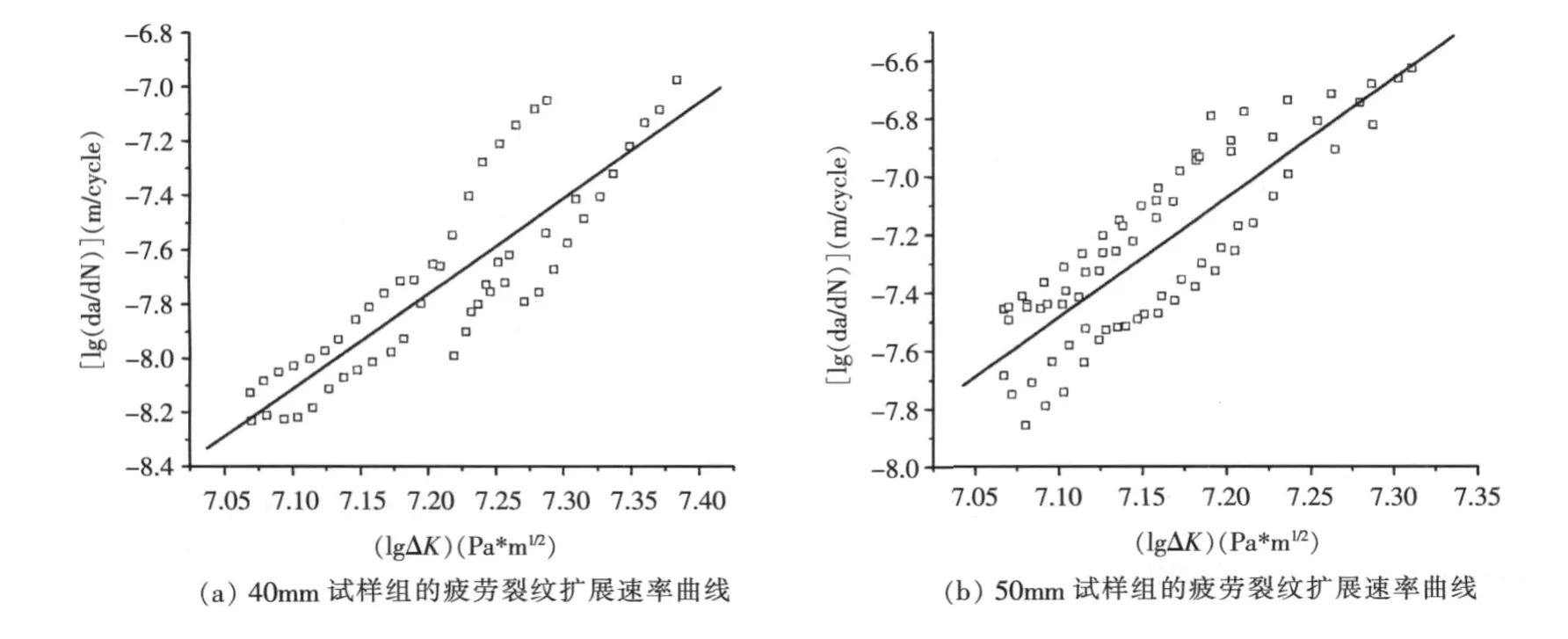

采用3.2节的方法对各组试验数据处理后,得到了5种原始焊接板厚在95%置信水平下的da/dN-ΔK曲线,在双对数坐标下,如图3所示。为了便于直观比较疲劳裂纹扩展速率随板厚变化的规律,本文将5组试件的da/dN-ΔK曲线合成于一张图中,如图 3(f)所示。

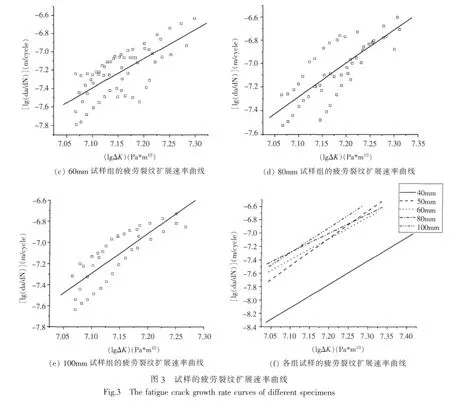

各组试样经拟合得到的疲劳裂纹扩展速率公式,以及ΔK的范围如表3所示:

由图3(f)中的5组疲劳裂纹扩展速率曲线可以看出,随着原始焊接板厚的增加,在ΔK的大部分范围内,曲线向上移动。也就是说,随着焊接板厚的增加,疲劳裂纹扩展速率也在加大。由表3可知,图 3(f)中的 5 组拟合直线,从 ΔK 和 da/dN 的变化范围,以及拟合直线的斜率范围,与相关文献[3-4]中的结果都比较接近。

表3 各组试样的疲劳裂纹扩展速率公式及ΔK波动范围Tab.3 The fatigue crack growth rate curves of different specimens

3.4 取样部位对试验结果的影响

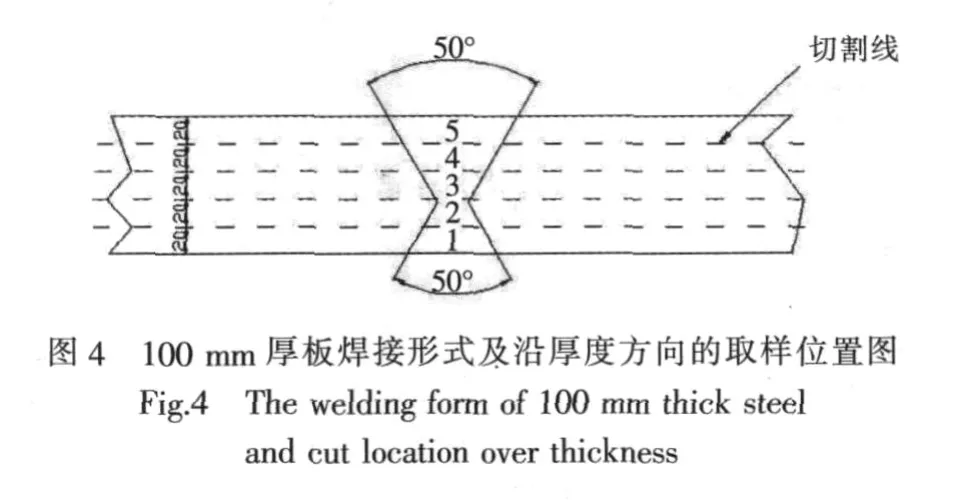

本文受试验条件的限制没有做全厚度试件的疲劳试验,故需要考虑取样部位对试件疲劳强度的影响。从图1(b)的取样位置图中可以看出,只有厚度为80 mm和100 mm厚的焊接板,存在取样位置的差异性,而40 mm,50 mm和60 mm的焊接板则不存在这方面的问题,因此本文针对100 mm厚的焊接板专门进行了取样位置的疲劳对比试验。100 mm厚的焊接板采用非对称的2/3双V型坡口,沿厚度方向制作了5个试件,从小坡口到大坡口分别标为 1,2,3,4,5 号, 具体形式如图4所示。

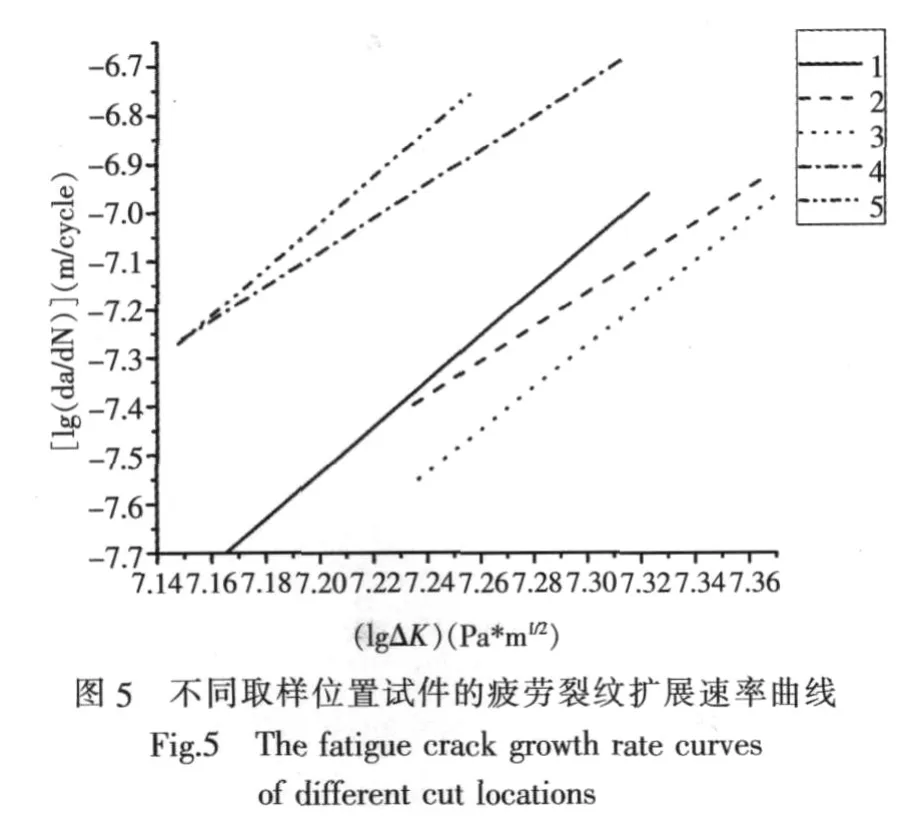

对试验数据采用3.2节的方法处理后,得到沿厚度方向分布的试件的疲劳裂纹扩展速率曲线如图5所示:

从图5可以看出,表面试件的裂纹扩展速率均比相邻的中部试件裂纹扩展速率快,处于中部的2号和3号试件裂纹扩展速率最慢。表面试件同相邻的中部试件最明显的差别在于表面试件的焊缝宽度更大。对于中低强度钢,由于焊接接头的力学不均匀性(强度不匹配),可以将其等效为软夹硬的力学模型。此时,硬夹层的宽度,即试件的焊缝宽度对疲劳裂纹的扩展速率影响很大。从图4可以看出,4号和5号试件的焊缝宽度最宽;1号和3号试件的宽度相差不多,比4号和5号试件的焊缝宽度小;2号试件的焊缝宽度最小,但同1号和3号试件的焊缝宽度在数值上差别不大。根据相关文献[11-12]的研究结果得知,随着硬夹层的变窄,疲劳寿命增大;硬夹层越宽,疲劳寿命越短,体现为疲劳裂纹扩展速率越快。该结论能很好地解释表面试件比相邻的中部试件的疲劳裂纹扩展速率快,且4号和5号试件的裂纹扩展速率最快的现象。

如果仅受到焊缝尺寸的影响,根据取样位置示意图,1号试件的疲劳裂纹扩展速率应当同3号试件相差不多,因为2个试件的焊缝宽度相差不多。但从对比试验的结果来看,1号试件的疲劳裂纹扩展速率比3号试件快,这可能是1号试件和3号试件微观组织的差异造成的。对于厚板的焊接,焊接过程中的热循环效应不容忽视。厚板在点焊定位后,越靠近中部的焊缝金属,经热传导不断吸收表面焊接时产生的热量,焊接后冷却速度相对慢些。而表面试件的焊缝在焊接完成后相当于空冷,冷却速度快。因此就焊缝金属的晶粒尺寸来说,表面试件比中部试件小。根据已有研究总结出的规律[17-18]。一般认为,晶粒尺寸变小,会使裂纹萌发的抗力增大,而使裂纹的扩展抗力减小。因此,对于结构的疲劳特性来说,如果裂纹扩展期占据主导地位时,晶粒变小会导致疲劳寿命变短,体现为疲劳裂纹扩展速率变快;如果裂纹的萌发期占主导地位时,晶粒变小不仅会提高结构的强度特性,同时也会使其疲劳寿命变长。而本文研究的重点是疲劳裂纹稳定扩展时的规律,因此在焊缝宽度基本相等的情况下,晶粒更小的1号试件的裂纹扩展速率比3号试件快是合理的。2号试件恰好包含了小坡口和大坡口的分界面,在点焊定位后经历了2次焊接过程,受外界因素的影响更为复杂。因此只要同1号试件和3号试件的疲劳裂纹扩展速率差异不大,2号试件的结果都是可以接受的。

综合30个试件的试验结果发现,5种板厚的数据分散性都比较大。而导致这种现象的原因是多方面的,除了受前面所说的环境因素,应力比,焊接残余应力,强度匹配,焊缝尺寸以及焊缝金属晶粒度的影响外,还受到焊接质量的严重影响,如焊缝中是否存在焊瘤、夹渣和气孔等缺陷,尤其是对厚板,焊接质量的控制更加困难,这可能也是导致50 mm以上的厚板焊接后疲劳特性明显下降的主要原因之一。另外加工过程中在试件表面产生的划痕以及加工应力也会影响裂纹的萌发和扩展。就单个试件的疲劳试验来看,个别数据点会出现规律上的反常,这进一步证实了焊缝组织的不均匀性。就单组试件(100 mm)的疲劳试验来看,由于取样位置的不同,裂纹扩展速率的分散性也很明显。

因此,如果原始板厚超出一定的范围,将来自同一板厚的分层取样试件的疲劳数据放在一起进行拟合,进而研究板厚对疲劳裂纹扩展速率的影响是有意义的。需要指出的是,分层取样后的薄试件相对于原始100 mm厚的焊接构件在裂纹尖端的应力状态会存在差异,可能会对裂纹扩展速率带来影响,但这种影响究竟有多大,还需进一步的研究。

4 结论

由试验结果可以看出,各厚度的裂纹扩展速率规律均符合Paris公式,且各厚度的裂纹扩展速率曲线基本平行,说明不同板厚的焊接接头其疲劳裂纹扩展速率规律大致相当,只是因原始焊接板厚不同,在参数C和m上有所差异。在ΔK的大部分范围内,随着原始焊接板厚的增加,疲劳裂纹扩展速率也在加大。

[1]田锡唐.焊接结构[M].北京:机械工业出版社,1982.

[2]倪向贵.疲劳裂纹扩展规律Paris公式的一般修正及运用[J].压力容器,2006,23(12):8-15.

[3]李国清.14MnNbq焊接件全范围疲劳裂纹扩展性能研究[J].桥梁建设,2006,172(4):33-37.

[4]李广铎,刘忠利.15MnVNq钢焊接接头疲劳裂纹扩展规律研究[J].铁道学报,1993,15(4):115-120.

[5]吴欢,赵永庆.不同温度下Ti40合金的疲劳裂纹扩展行为[J].稀有金属材料与工程,2008,37(8):1403-1406.

[6]季明国,周昌玉.大型储罐用12MnNiVR钢板焊接接头的腐蚀疲劳裂纹扩展试验研究 [J].压力容器,2008,25(4):1-4.

[7]邱海,李广铎.应力比R对09CuPCrNi钢焊接接头疲劳裂纹扩展门槛值的影响[J].焊接学报,1993,14(3):24-28.

[8]瞿伟廉,何杰.对接焊缝残余应力对疲劳裂纹扩展的影响[J].武汉理工大学学报,2009,31(2):116-119.

[9]BOYCE B L,RITCHIE R O.Effect of load ratio and maximum stress intensity on the fatigue threshold in Ti-6Al-4V [J].Engineering Fracture Mechanics,2001,68:129-147.

[10]KALNAUS S,FAN F.An experimental investigation of fatigue crack growth of stainless steel 304L [J].International Journal of Fatigue,2009,31:840-849.

[11]李晓延.力学不均匀性对焊接接头疲劳裂纹扩展影响的研究[J].航空动力学报,1996,11(4):417-419.

[12]余圣甫,王杰.力学性能非对称焊接接头疲劳裂纹扩展规律[J].华中理工大学学报,1997,25(10):17-20.

[13]王立君,张彦华.焊缝形状参数的统计波动对焊趾疲劳裂纹 LEFM 有效限的影响[J].实验力学,1997,12(2):174-178.

[14]张诗捷,朱亦钢.试件厚度对铝合金疲劳裂纹扩展的影响[J].航空学报,1994,15(6):757-760.

[15]薛以年,徐纪林.板厚对焊接接头在空气中和海水中疲劳性能的影响[J].海洋工程,1989,7(2):23-29.

[16]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2001.

[17]陈超.晶粒大小对铝合金抗裂性的影响 [J].国外金属热处理,1995,16(6):34-37.

[18]郑仲瑜,刘迨.晶粒尺寸对65Mn钢疲劳裂纹扩展的影响[J].金属热处理学报,1993,14(2):28-31.

Thickness Influence on the Fatigue Crack Growth Rate of 14MnNbq Steel Welding Assembly

Xie Fan1 Huang Jing1 Zhang Tao1 Li Jian-bin2

1 School of Naval Architecture and Ocean Engineering, Huazhong University of Science and Technology,Wuhan 430074,China

2 School of Civil Engineering and Mechanics, Huazhong University of Science and Technology,Wuhan 430074,China

To study the effect of thick plate's original welding thickness and specimen location on the fatigue crack growth rate,the fatigue crack growth tests for 30 fatigue testing specimens made from 14MnNbq steel with five variables of original welding thickness (i.e.40mm, 50mm, 60mm, 80mm and 100mm) were conducted.Mathematical Statistics was used to deal with the test data, by this means the da/dN-ΔK curves and the parameters for Paris formula were obtained under a given confidence.The results show that, the fatigue crack growth rate increases along with addition of original welding thickness.Besides,considering the effect of the location of specimen,the fatigue crack growth rates of external specimens are faster than those of internal.

fatigue crack growth; original welding thickness; Paris formula; 14MnNbq steel

U661.7

A

1673-3185(2011)03-83-05

10.3969/j.issn.1673-3185.2011.03.018

2010-04-28

国家自然科学基金项目(10702022)

谢 凡(1985-),男,硕士研究生。研究方向:船舶与海洋结构物设计制造。E-mail:xiefanhua85@163.com

张 涛(1976-),男,副教授。研究方向:船舶与海洋结构物设计制造。E-mail:zhangt7666@hust.edu.cn