多喷嘴对置式水煤浆气化装置的优化与改进

2011-03-05孙永奎马廷卫孙西英

朱 敏,孙永奎,马廷卫,孙西英

(兖矿国泰化工有限公司,山东滕州 277527)

兖矿国泰化工有限公司日处理1 000 t煤多喷嘴对置式水煤浆气化炉配套240 kt/a甲醇、71.8 MW燃气发电工程项目,是多产品联合生产系统示范工程,该项目包含了两个国家“863”计划课题,即“新型水煤浆气化技术”和“煤气化发电与甲醇联产系统关键技术的研发与示范”。该项目于2003年8月1日正式开工建设,2005年10月试生产。

气化装置采用具有自主产权的多喷嘴对置式水煤浆气化技术。气化炉直径3.4 m,二开一备,气化压力4.0 MPa,单炉日处理1 000 t精煤。气化装置于2005年7月23日一次化工投料成功。作为多喷嘴对置式水煤浆气化技术的首次成套示范装置,在气化炉运行初期遇到了拱顶耐火砖寿命短、烧嘴拆卸困难等问题,该气化装置在近5年的运行过程中进行了内容丰富的优化和改进,技术水平日臻完善,现在原型设计的气化炉拱顶耐火砖寿命已突破6 300 h,工艺烧嘴寿命一般可超过3个月。由于受后系统产能的限制,气化炉维持在90%的负荷运行。本文介绍国泰公司多喷嘴气化炉投入运行后所开展的优化和改进。

1 气化流程介绍

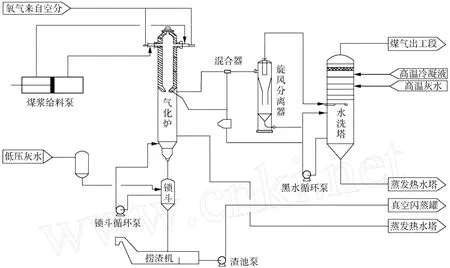

氧气和煤浆经过四个工艺烧嘴雾化后在炉内进行部分氧化反应,生成的粗合成气、熔渣及未完全反应的炭,经过渣口和洗涤冷却水一起进入气化炉洗涤冷却室,粗合成气被冷却和初步洗涤后出气化炉。出气化炉的粗合成气经过混合器、旋风分离器、水洗塔洗涤除尘后送下游的变换、净化系统。熔渣经冷却固化定期排出系统,由捞渣机捞出,装入渣车运到储存界区。气化及初步净化流程示意见图1。

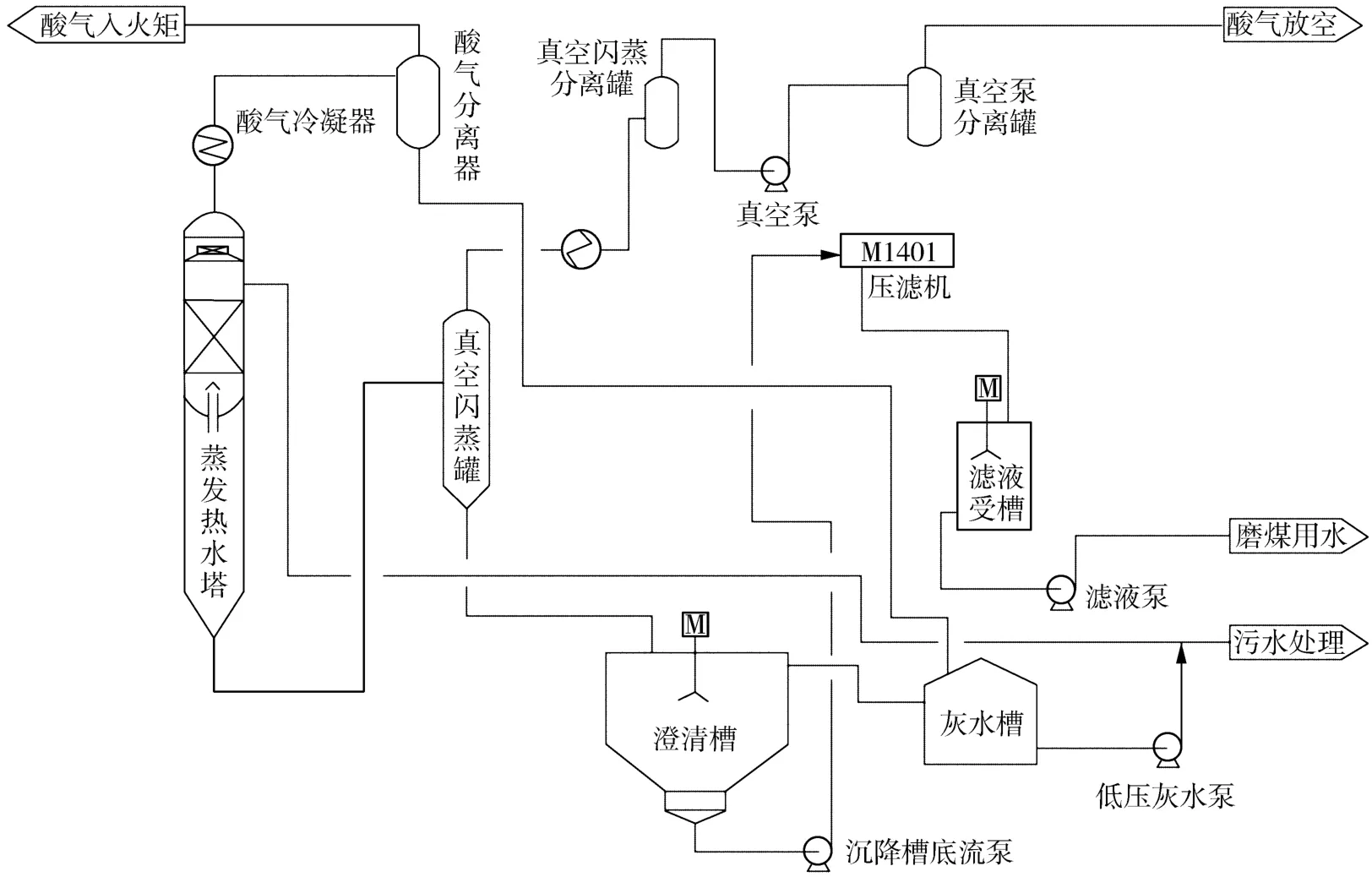

黑水减压后进入蒸发热水塔,闪蒸出的蒸汽与灰水直接接触换热,酸性气经气液分离后送火炬燃烧。经蒸发热水塔、真空闪蒸浓缩的黑水进澄清槽进行固液分离,含固较低的灰水循环使用。底部含固较高的黑水经压滤系统处理,滤饼运出界外,滤液制备煤浆。流程示意见图2。

为保证系统安全运行,装置设有一套安全联锁逻辑控制系统来保证整个生产装置的安全运行。装置运行时,当由于某种原因危及系统安全,安全联锁系统触发停车动作,气化炉按照原设定的程序自动停车;若有一对或一支烧嘴的工艺参数变化到联锁值时,气化炉一对烧嘴跳车,另一对烧嘴正常运行,后系统减负荷运行。跳车烧嘴故障消除后进行带压连投,后系统恢复高负荷生产。

图1 多喷嘴对置式水煤浆气化及初步净化流程简图

图2 含渣水处理流程简图

2 所开展的优化和改进

2.1 气化炉带压连投

(1)改进前的情况

多喷嘴对置式气化装置在运行初期,经常出现非烧嘴原因造成一对烧嘴跳车,只能将气化系统降压到0.6 MPa以下运行(此时气化炉一对烧嘴运行,一对烧嘴停车),下游工序变换、净化、合成系统切气停车。在跳车故障消除后将跳车的一对喷嘴再投入运行,气化系统再次升压,出气化工序的煤气压力、温度合格后向后系统送气,变换、净化、合成系统再接气开车。在此过程中,气化炉虽然没有完全退出运行,但后系统因为压力低必须切气停车,煤气大量放空,影响了后系统的稳定生产和公司的经济效益。

(2)改进措施

为了保证在一对烧嘴退出运行的情况下另一对烧嘴的投料成功,必须提高气化炉投料物料——氧气、煤浆的压力,并对停运烧嘴进行保护:在煤浆循环和氧气放空管线上增加煤浆、氧气提压阀,提高投料介质的压力,避免气化炉内高压、高温煤气窜入氧气和煤浆管线而发生意外事故;当气化炉一对烧嘴停车后,对停运烧嘴进行保护,防止高温辐射烧蚀烧嘴,保证烧嘴出口不被熔渣堵塞。

(3)改进效果

兖矿国泰化工有限公司于2006年11月29日首次成功进行带压连投。2007年10月28日17:05 C#气化炉因为煤浆波动一对烧嘴跳车, 17:31气化炉带压连投成功,用时仅26 min。现在,国泰公司已成功进行多次带压连投,其中有5次因为气化炉安全系统阀门动作故障没有成功,阀门故障消除后,二次带压连投气化炉成功并入系统运行,成功率100%。

2.2 预热口封堵砖

(1)改进前的情况

气化炉顶部预热口封堵砖是气化炉耐火砖中最薄弱的环节,此封堵砖的使用寿命直接影响气化炉拱顶砖寿命。原设计的封堵砖为圆柱体,依靠其支撑端面与B砖承托平台接触式密封,密封面小,气化炉在投料初期和运行过程中易出现封堵砖破损脱落情况,且B砖蚀损后承托能力降低,封堵砖易脱落,从而造成气化炉顶部法兰超温。国泰公司多喷嘴气化炉预热口封堵砖改进前运行周期较短,曾出现过气化炉运行过程中封堵砖脱落事件,由于发现及时没有发生恶性事故。气化炉预热口封堵砖制约着气化炉的安全、稳定、长周期运行。

(2)改进措施

针对气化炉封堵砖寿命短的情况,重新设计了封堵砖,将封口砖的形状由圆柱凸台形变更为圆锥凸台形,将密封形式由固定式改为自由沉降式,增加了密封面积,防止了串气现象的发生。新设计的封堵砖将承托平台上移至上层A1砖,并将与B砖的接触面改成圆锥面,封堵砖可以根据密封圆锥孔的实际情况上下调整,增大了密封面积,达到了较好的密封效果。

(3)改进效果

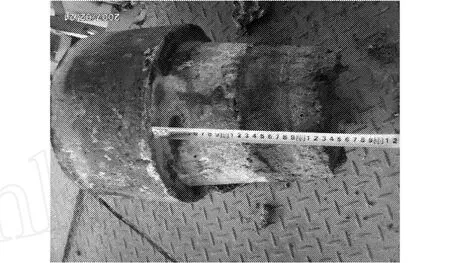

兖矿公司设计的封堵砖在2006年第二季度投入使用,封堵砖的寿命现在已超过2000h。图3为封堵砖使用1 905 h后的照片,从图中可看出,该封堵砖还可以继续使用较长的时间。封堵砖对气化炉的长周期运行已不存在影响。

图3 气化炉顶部封堵砖图片(使用1905 h后)

2.3 工艺烧嘴头部的保护

(1)改进前的情况

工艺烧嘴是气化系统的关键设备,其运行状况影响着气化装置的效益和气化炉的安全。烧嘴的工作环境非常恶劣,烧嘴喷头一方面受到炉内高温辐射及合成气中硫、氢、富氧等气体腐蚀作用,同时还受到高速介质的冲刷,寿命一般较短。为了保护烧嘴,一般在其头部设置冷却水系统。国泰公司新型气化炉投产初期,烧嘴方面遇到三个问题:①烧嘴寿命短;②烧嘴冷却水盘管腐蚀;③烧嘴拆卸困难。工艺烧嘴使用20 d左右其水室端盖龟裂严重,影响烧嘴的雾化;水室端盖和冷却水盘管连接处角焊缝出现裂纹或外漏;冷却水盘管和外氧管腐蚀较重;气化炉停车后拆卸烧嘴困难,烧嘴室塞满细灰,经常拉坏烧嘴冷却水盘管。

(2)改进措施

在烧嘴头部包裹材料,这样安装及使用过程中不易破碎,寿命较长,其尺寸可根据烧嘴室的尺寸调节,保证烧嘴装入烧嘴室后,烧嘴头部和耐火砖基本没有缝隙,可有效防止飞灰塞入间隙,也可隔绝炉内腐蚀性气体对烧嘴本体及盘管的腐蚀。

将烧嘴冷却水进水盘管由1.5圈改为0.5圈,减少烧嘴安装和拆卸过程中的阻力,防止水室端盖角焊缝受外力损伤;在水室端盖角焊缝处设置一挡板,防止角焊缝因撞击而受伤,在烧嘴投入使用后阻挡炉内高温辐射对烧嘴的影响。

(3)改进后的效果

工艺烧嘴改进后,烧嘴使用寿命逐步延长, 2010年烧嘴平均寿命72d,最长使用周期为121 d。

2.4 水洗塔、旋风分离器、蒸发热水塔的黑水出口管线

(1)改进前的情况

气化系统的三台主要设备——旋风分离器、水洗塔、蒸发热水塔的下部黑水管线原开孔位置在设备的筒体(直筒段)下部,其锥底部分为水流死区。系统运行过程中,大量灰渣会沉积在锥底部分,形成非常坚硬的灰垢,这些灰垢停车后清理非常困难,气化炉开停车过程中曾多次堵塞黑水出口管线,造成气化炉被迫停车或降压后疏通,除增加停车次数外,还带来严重的安全隐患。

(2)改进措施

将旋风分离器、水洗塔、蒸发热水塔的黑水管线出口位置,由筒体下部改到锥底。正常生产及开停车时,筒体下部旁路阀处于关闭状态;系统开停车出现锥底堵塞时,打开导淋,排放出大垢片和颗粒,疏通后黑水走锥底的正常流程;如不能疏通则打开锥底上部旁路阀,黑水走旁路维持正常运行,系统停车后进行清理疏通。改进前后的流程示意如图4。

图4 旋风分离器、水洗塔、蒸发热水塔黑水出口管线改进

(3)改进后的效果

旋风分离器、水洗塔、蒸发热水塔的黑水出口管线于2008年相继进行改进,改进后使用效果较好,没有因为黑水管线堵塞影响系统运行,系统检修时没有发现锥底积存大量固态颗粒,减少了系统检修清理工作量。

2.5 气化炉托砖盘加喷淋水

(1)改进前的情况

新型气化炉在实际运行中,由于托砖盘附近的气体流速较低,托砖盘底部(俗称“锅底”)存在积灰现象,造成托砖盘散热不好,温度升高,锅底的设计温度为425℃。这给气化炉的安全运行带来较大的影响,检修清理较困难。

(2)改进措施

将高温变换冷凝液(从变换工序水煤气废锅返回的冷凝液)引至气化框架,从气化炉底部高压氮气管线(闲置未用)进入气化炉内,冷凝液经环形分布器均匀喷淋到气化炉锅底,洗涤锅底飞灰,防止飞灰积聚。

(3)改进后的效果

气化炉锅底加入喷淋水后,较大程度地防止了气化炉锅底积灰现象,锅底温度得到了控制,消除了锅底超温现象。由于是在设备上进行改造,设备原口较小,喷淋水较小(受管径限制),没能完全防止气化炉锅底温度上升,在气化炉运行过程中,随着气化炉运行时间的延长,锅底温度有时会从220℃升高到260℃。

2.6 振动筛换型

(1)改进前的情况

工艺设计中,选择煤浆振动筛作为保障煤浆质量的最后一道屏障。原设计选用的煤浆振动筛,开车后运行一直不稳定。因煤浆中含有较大颗粒,造成高压煤浆泵跳车10余次,导致气化炉3次停车。由于煤浆振动筛在设计、制造中的不足,造成该设备频繁损坏,主轴断裂5根,弹簧板断裂,仅备件一年就需要30余万元。煤浆振动筛运行不稳定严重制约气化炉的稳定运行。

(2)改进措施和改造后的效果

经与兄弟厂家交流,将振动筛变更为运行稳定的回转筛。煤浆振动筛换型后,彻底消除了因煤浆质量造成气化炉停车和煤浆波动的现象。滚筒筛运行稳定,投入运行的第一年未进行大的修理。随着运行时间的延长,发现滚筒筛内支架焊口开裂,筛网有破损现象。这有待在今后的生产运行中进一步完善。

2.7 过滤机换型

(1)改进前的情况

压滤机是一种固液分离设备,在气化装置中用来处理澄清槽底部排出的含固5%~20%的黑水,是渣水处理的关键设备,对气化装置的环保排放有较大影响。国泰公司原设计的过滤机为DNQ2 000型带式浓缩压榨过滤机,其在运行过程中需要加入大量的絮凝剂,并且经常出现滤布跑偏现象,出口滤饼含水量高,维修量和生产维护劳动强度大,无法满足连续生产的需要。

(2)换型情况和使用效果

2006年根据生产情况将带式浓缩压榨过滤机更换为真空过滤机,几年来的运行表明,基本可以满足生产要求,滤饼含水量一般低于20%。由于是在原基础上进行改造,较清洁的滤液和滤布冲洗水汇合,造成滤液含固量较高,随着使用时间的延长,出现了真空过滤机机架腐蚀,滤布跑偏、打皱现象。

3 总 结

兖矿国泰化工有限公司的多喷嘴对置式水煤浆气化装置已经运行了近5 a时间,经过工程上的优化和完善,进一步丰富了多喷嘴对置式水煤浆气化技术的内涵,也为新建的多喷嘴对置式水煤浆气化装置提供了宝贵的实践经验。但由于国泰公司气化炉是第一套大型对置式四喷嘴气化装置,在设计、施工、生产管理上存在不足,目前仍然存在以下问题:

(1)捞渣机链条在运行过程中易出现链条一边拉长的现象,造成捞渣机刮板倾斜;

(2)水洗塔塔盘结垢,灰垢主要由磷酸盐组成,现在使用的化学清洗方法较难处理,一般采用物理清理的办法处理,清理劳动强度较大。

目前,该气化装置整体处于良好的运行状态,工艺指标先进,系统运行安全稳定,操作控制手段先进灵活,取得了良好的经济效益,从实践角度充分证实了多喷嘴对置式水煤浆气化技术的先进性、成熟性和可靠性。