铁钼法甲醇氧化制甲醛催化剂失活研究进展

2011-03-05章小林李耀会吕小婉李小定

章小林,李 伦,李耀会,吕小婉,李小定

(华烁科技股份有限公司,湖北武汉 430074)

1 甲醛的生产工艺

以甲醇为原料生产甲醛的方法,按所用催化剂和生产工艺不同,分为两种不同的工艺路线。其一是在过量甲醇(甲醇蒸气浓度控制在爆炸上限,37%以上)条件下,甲醇气、蒸汽和水汽混合物在金属型催化剂上进行脱氢氧化反应,通常采用结晶 Ag催化剂,故称为“银法”,也称“甲醇过量法”。其二是过量空气(甲醇蒸气浓度控制在爆炸区下限,7%以下)条件下,甲醇直接与空气混合,在金属氧化物型催化剂上进行氧化反应,催化剂以Fe2O3-MoO3系最为常见,故称“铁钼法”,也称“空气过量法”。

铁钼法是一种十分重要的甲醛生产工艺,在20世纪30年代初期开始发展,1952年工业化,随着1959年聚甲醛工程塑料的兴起而飞快地发展起来,其原因在于铁钼法可直接生产低醇高浓度甲醛,作为聚甲醛的原料。因此,当时世界上新建的甲醛工厂,大都采用铁钼法工艺。与传统的银法工艺相比,铁钼法不需要银法要求的高温,从而使副反应减少,选择性高,甲醛单耗低,甲醛产品分解少,甲醛浓度高,催化剂效率高,寿命长,但投资略高,操作安全措施要求略高。两种方法的车间成本相当接近。

1980年以后,国外工业甲醛总建厂能力中铁钼法已超过银法。而在我国据统计,2007年全国354家甲醛企业中,只有15家采用铁钼法工艺,不到生产厂家总数的4%,其余339家均采用银法工艺,可以预计随着聚甲醛等新兴产业的拉动以及国家环保法规要求的提高,铁钼法工艺在国内必将迎来长足的发展。

但是,目前国内还未见有关铁钼法甲醇氧化制甲醛催化剂失活的研究报道,本文综述了国内外有关甲醛催化剂的研究成果,对未来发展作了展望,供铁钼法甲醇氧化制甲醛催化剂的研究人员参考。

2 铁钼法甲醇氧化制甲醛催化剂失活的研究

目前,工业铁钼催化剂的平均寿命为6~12个月,许多催化剂在投入使用不久即发生失活。与甲醛催化剂失活有关的现象有以下:

(1)催化剂活性下降;

(2)选择性降低;

(3)催化剂床层阻力增加。

通常,导致上述失活的原因有以下:

(1)钼升华流失,这是铁钼催化剂失活的主要原因;

(2)物相分解;

(3)催化剂粉碎;

总之,乌江风情廊道跨省域文化旅游建设,是渝黔政府在欠发达民族地区,以生态保护和经济发展为双重目标的区域发展探索,推动以旅游为主导的资源配置方式在资源富集、生态脆弱区积极尝试。乌江流域涵盖的全国生态功能区众多,旅游资源禀赋优异,需积极升级文化旅游产业集群聚集方式,拓展旅游文化产业上下游协作链条,努力提升区域产品品质和服务质量,强化交通、品牌、市场拓展协同作战能力,争取跻身于全国生态民族旅游强区,为全国人民提供更多优质生态度假产品、民族风情体验产品,以满足人民日益增长的优美生态环境需要。

(4)热烧结等。

以上失活原因并不能单独分清,往往都是并存。

Popov等指出,钼酸铁催化剂在甲醇氧化为甲醛过程中失活的主要原因是,钼和CH3OH形成挥发性的化合物,从催化剂表面流失。

Popov等在实验研究中发现,钼的挥发性化合物的分压与CH3OH浓度成正比,并随着温度升高而增大。钼的挥发性化合物的分压还随着催化剂钼含量的增加而增大,随着氧气分压的降低而增大,并且当催化剂粒径变小时,钼的挥发性化合物的分压增大。

Aruano等认为,在高温下,催化剂使用初期活性会上升,然而由于比表面积下降,最终活性下降。他们认为催化剂活性下降的原因是,高温热处理导致催化剂分离成了两个不同的晶相: MoO3和Fe2(MoO4)3,这一相分离过程伴随着MoO3的升华。

在工业反应器中存在着轴向和径向的温度梯度和浓度梯度。Burriesci等检测发现,工业反应器中处于热点位置的催化剂样品较其他位置的样品具有更加明显的变化。事实上,处于热点位置的催化剂样品比表面积和钼的含量都要低一些。处于热点位置以前的催化剂具有新鲜催化剂的特征,处于热点位置以后的催化剂比表面积较低、钼含量较高,其原因在于处于热点位置的催化剂上氧化钼发生升华,然后冷凝在下面的催化剂上。其他研究者也认为在高温下催化剂体相中发生了氧化钼相分离,该过程会导致催化剂抗压碎力下降,引起催化剂活性组分流失和床层阻力上升。氧化钼的流失还会导致在反应条件下形成缺Mo的钼酸铁,造成催化剂失活。

Wachs等指出,只有处于反应器顶部的催化剂才有显著的失活。他们利用拉曼光谱研究发现,处于热点位置的催化剂外层呈现了Mo的流失,但是仍然具有MoO3和Fe2(MoO4)3两相的特征吸收谱带。他们提出一种原位再生技术,即通过利用CH3OH/惰气气氛让失活的催化剂(反应器顶部)在250~350℃条件下来恢复催化剂的活性。为了将由于上部催化剂氧化钼升华、并在下部催化剂上冷凝的不利影响降到最低,他们提出了一种两段式催化剂床层的反应器。

Pernicone在实验室进行了一系列的实验来模拟工业装置中催化剂的失活过程。他们认为,因为工业装置中催化剂的失活过程还受到其他因素的影响,这种实验只能在一定程度上比较催化剂的失活行为,而不能全面模拟工业装置中催化剂的失活过程。他们认为催化剂上Mo因为升华流失,随后生成α-Fe2O3是导致催化剂失活的原因之一。他们发现,取自热点位置的催化剂呈红棕色,而不是新鲜催化剂特有的黄绿色。通过XPS表征,他们发现失活催化剂表层Mo/Fe(原子比)等于1,由此证明表面存在 Fe2(MoO4)3-1/2Fe2O3混合物。除了表面还原,在反应器某些区域高浓度的甲醇可以还原体相的Fe2(MoO4)3,反应式如下:

该反应中生成的MoO3和FeMoO4活性不及Fe2(MoO4)3,而且FeMoO4还会如Burriesci提出的那样进一步氧化生成Fe2O3。

Ma等利用XRD和XPS技术研究了甲醇氧化为甲醛过程中催化剂的失活动力学,他们发现,在失活催化剂表面主要是FeMoO4,在体相内主要是Fe2(MoO4)3。基于以上发现以及还原态的钼活性低的事实,他们推断催化剂失活的原因应归结于钼酸铁的分解。活性减少的比率正比于催化剂钼酸铁含量。钼酸铁分解速度取决于催化剂表面挥发性Mo的迁移速度,而挥发性Mo的迁移速度取决于其分压的大小和催化剂的热处理过程。

Carbucicchio等和Forzatti研究了负载在硅载体上的钼酸铁催化剂的失活行为。研究结果表明,催化剂活性的下降是由于Fe2(MoO4)3的局部破坏。残余活性归结于残余 Fe2(MoO4)3晶相。在催化剂失活时Fe3+渗透到载体中,同时,钼发生升华。负载的Mo-Fe-O含量越高,催化剂的初活性越高,失活速度越小,残余活性也就越高。

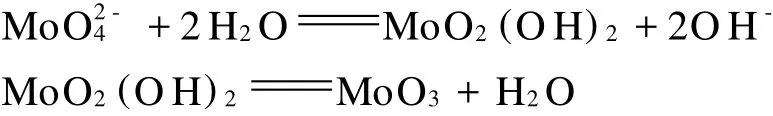

现有的主要文献都将催化剂的失活归因于Mo形成Mo-MeOH挥发性物质而升华流失,没有文献表明Mo与水会生成Mo-H2O挥发性物质。Zhang等对钼酸铋催化剂的研究表明,有挥发性的物种MoO2(OH)2存在,这提示我们在钼酸铁催化剂中也可能产生类似的挥发性物种,因为在甲醇氧化制甲醛过程中会生成水,而且生成水的分压不可忽视。近期研究表明,向反应物料中添加水会加速催化剂表面钼的流失。

Castelao-Dias等采用穆斯堡尔谱研究了工业催化剂在氧化纯甲醇和含海水的甲醇过程中的失活现象。他们在氧化含海水甲醇的失活催化剂中发现了低氧化态铁物种(NaIFeIMoVIO4)。并且,这些物种在反应条件下不能进一步被氧化。

Jianhong等考察了在有水蒸气存在的情况下,硅负载钼酸铁催化剂上Mo的流失动力学。研究者们提出,在820~930 K之间,Mo的流失遵循以下机理:

这一机理类似于硅负载铋-钼混合氧化物催化剂上Mo的流失。他们发现实验数据与Mo的反应级数为3.5次方时吻合得很好。他们还发现,这一级数与水的浓度无关,原因在于所有实验中水蒸气含量都相同。笔者将这些实验结果与工业催化剂对比后发现,相比之下,多组分催化剂更稳定。

所有的学者均将钼酸铁催化剂的失活归结为MoO3的挥发流失。根据Petrini等的研究结果,挥发性的MoO3可以通过FeMoO4的重新氧化生成,反应式如下:

这一过程还会生成非选择性的Fe2O3,导致废弃催化剂呈现红棕色。

由此看来应该研究向钼酸铁中掺杂少量的一种或多种其他元素,以将工业催化剂的失活程度降到最小。

3 结论与展望

由于处于反应器热点位置催化剂的Mo会流失,而富铁的钼酸铁催化剂会导致甲醇的深度氧化,因此钼酸铁催化剂需要过量的Mo以保持催化剂的活性相。尽管进行了大量的研究,发表了大量的论文,但实际上Mo的流失问题没有得到解决。由于Mo的流失,工业催化剂的寿命很少超过12个月。

因为甲醇氧化为甲醛是一个强放热的反应,而固定床反应器容易形成热点,加速了Mo的流失,由此看来要克服这个问题,更合理的选择是采用流化床反应器。然而,无载体的钼酸铁催化剂强度很低,不能用于流化床反应器。因此,可以考虑将钼酸铁负载于某种载体上,低比表面积的硅是最好的载体。但是,文献报道有载体的钼酸铁催化剂较无载体的钼酸铁催化剂活性低得多。

目前,大部分研究均集中在负载钼酸铁,用其他元素如P,Sn,Mn等部分取代Mo可能得到更高活性的负载催化剂。另外,可考虑向催化剂中掺杂比铁更易还原的物种,这将有利于铁物种保持氧化态,从而避免形成 FeMoO4以及挥发性的MoO3和Fe2O3。