煤化工装置的能量转化率研究

2011-03-05唐宏青

唐宏青

(中科合成油工程有限公司,北京 100195)

能量转化率的概念来自物理学,是用来解释能量守恒定律的。这里讨论的能量转化率是针对煤化工装置,不针对物理学。

在工程建设中,这个概念原来是用于发电装置的,近年来这个概念在煤化工装置建设中备受关注。

现在,在化工装置中,这个概念被用来说明工艺过程中原料和产物的关系。能量转化率高的意思是原料的利用率高,这样的工艺过程就好,反之亦然。

许多投资者认为,从能量转化率出发,应该选择能量转化率高的产品作为煤化工的发展方向。

应该说这个说法是有一定的道理,提高能源利用的效率是工业发展的重要指标,毕竟在不要浪费能量的问题上,大家的立场是一样的。

但是,事实上不完全如此,存在一些误区。我们要综合考虑各种因素,能量转化率不是我们选择产品的主要因素。

化工生产装置最重要的数据不是能量转化率,而是单位产品的综合能耗。综合能耗是指统计报告期内,主要生产系统、辅助生产系统和附属生产系统的综合能耗总和。[1]

综合能耗是最直接表示一个产品在生产过程中消耗的能量,不管什么方式,对于同一种原料来说,转化的工艺不同,综合能耗就有差别。随着化工科研的深入,特别是催化剂的更新换代,节能技术的运用,化工产品的综合能耗在不断下降。

因此,工业界关心的是综合能耗,不是能量转化率,而理论界关心的是能量转化率,不是综合能耗。这就是目前双方的差距。

近年来,理论界不断发出研究能量转化率的信息,甚至不恰当地提出能量转化率的理论值,给媒体的思维造成了影响,造成投资方向过分集中,煤制甲醇的过热就是最典型的例子。因此,我们有必要对化工装置的能量转化率问题作一剖析,使这个概念能够结合工业装置的实际情况,配合综合能耗的概念,更好地为我们的装置建设服务。

1 能量转化率的定义

对于一个煤化工装置来说,能量转化率是最终出装置有效产品的热值之和与进装置各种原料热值的和之比。

对于煤化工来说,“原料”是指煤、电、水、蒸汽、催化剂、溶剂等各种形式的物质流和能量流的输入。“有效产品”是指主产物和有用的副产物。

这个问题不难,在装置设计完成以后,应该能够得到消耗定额,然后算出它的能耗设计值。而在装置稳定运行后,进行装置的实际能耗测定,则是一件比较困难的事,要做许多准备工作,特别是仪表的校正,通常称这项工作为标定。这两个数据之间有一定的差别。

问题在于,对于一个工业过程,达不到设计值的原因是什么?如何使其达到设计值?未利用的能量跑到什么地方去了?如何利用这部分能量?对这些问题的研究,比研究不同工艺过程的能量转化率之高低还要重要。搞清这个问题后,就要想方设法减少消耗,力求推动技术进步,使企业真正得到好处,使社会得到进步。

笔者希望,工业界不要纠缠不同产品能量转化率高低的比较,不要用能量转化率来引导投资的方向。该建什么装置就建什么装置,同时应该着手多想办法,在现有装置上节能降耗,这样就可以提高企业的经济效益,降低碳排放,配合政府在国际排放会议上承诺的任务,为改善人类居住环境做贡献。

2 能量转化率的特性

能量转化率与表达范围有关,它可以是整个国家的、集团的、联合企业的、单个工程的、某一个工序的或单元设备等多种形式,是由用户决定用它来表达什么问题的。

能量转化率具有工程性、可变性和整体性的三大特点。

2.1 工程性

能量转化率的讨论已经进行了很久,有的学者把这个数据当作理论数据来研究,指出某种工艺的能量转化率是多少,并用此评价应不应该进行装置建设。

例如,有文献从理论上得到煤制甲醇和煤制柴油的理论能量转化率比例为1∶0.438[2],也就是说采用甲醇代油要比煤制油节约煤资源一半左右。这个数据被多位学者引用,成为目前甲醇热的理论基础。

事实上,这个说法是不妥的。煤制甲醇和煤制柴油不存在这样的固定比值,因为能量转化率不是一个理论值。

就单个工程而言,能量转化率与工程设计和装置运行有关。也就是说,它与装置规模、原料、工艺流程、关键设备的结构、装置内热力系统的配置等多方面的因素有密切关系。设计同一个装置,不同的设计院给出的能量转化率是不同的。同样的煤气化过程,不同的煤气化方法具有不同的能量转化率。目前,没有一种理论可以推算一类具体工程的能量转化率。

例如,国内最近设计的内蒙古克伦克旗煤制天然气装置甲烷的综合能耗为63.58 G J/km3,即吨烷能耗88.8 G J。甲烷的热值可计为36.0 G J/km3,即吨烷热值50.3 GJ,从而导出该过程能量转化率为56.6%。而同样的单位在设计阜新工程时,给出的能量转化率为51.8%。这就是说,能量转化率随工程而定。

2.2 可变性

正因为是工程数据,一种工艺的能量转化率数据是在不断变化的,不是一成不变的。随着工艺技术的进步,催化剂的改进,设备制造能力的提高等技术的发展,能量转化率的数据在变化。

以合成氨为例,上世纪70年代天然气制合成氨的吨氨能耗为42 GJ,到上世纪末是29 GJ,现在可以低于28 GJ。30多年来合成氨工业的进步,主要就体现在能耗的降低上,也就是能量转化率的提高。现在再要这样大幅度地提高是比较困难的,再进步的步伐就很小了。

就煤制甲醇和煤制柴油来说,上述0.438这个数据可能来自于该项工艺研究的早期数据,是在某种特定情况下得到的推测值。在不同时期,这个数据不同。随着煤制油技术的进步,这个比例在变化。特别是催化剂的更新,节能技术的运用,它的能量转化率在不断提高。

目前,一些新兴的化工工艺正如三十多年前的合成氨工业一样,例如费托合成柴油,正步入快速提高能量转化率的黄金时代。深入地进行科学研究,促使催化剂和工艺更新换代,有可能大幅度提高能量转化率。因此,完全立足于这些工艺昨天和今天的能量转化率来判断是否需要发展,是有失公允的。

用合成氨的进步来判断合成柴油的进步,是可行的。三年来,合成柴油的能量转化率已经提高到35%以上,发展速度很快。然而,今天费托合成柴油技术,还没有发展到难以进步的地步,还大有发展的余地,新的催化剂和整体工艺还在不断提高。科学创新给费托合成柴油带来强大的生命力,我们对待这项技术,要看到它的明天,科学家历来是把明天的发展作为自己奋斗的目标。

2.3 综合性

在一股多种产品的联合装置中,由于几条工艺线路中的能量利用是交叉的,公用工程(主要是蒸汽冷凝液系统)不能够按照单独产品进行分割,这时候很难对每一种产品的能耗进行计算。产品越多,越难分割,只能作综合计算。得到的数据是吨产品的能耗,而不是每一个产品的能耗。

3 综合能耗计算方法

综合能耗的计算是有一定规则的,它实际上是规范了一个企业的生产行为。因此,国家制定了综合能耗的计算标准,即《综合能耗计算通则》[1],在1981、1990年和 2008年先后出版、修改了这个标准。

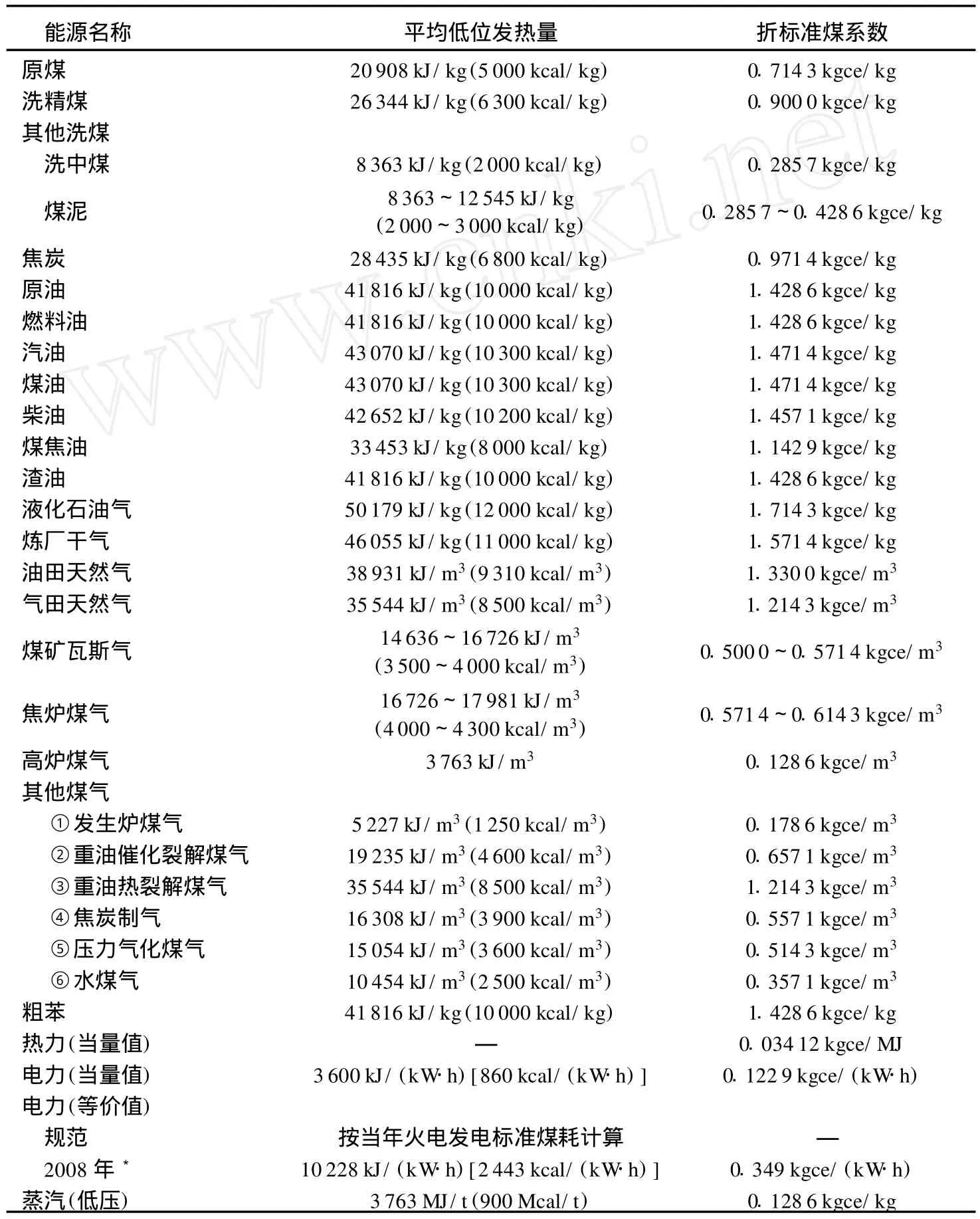

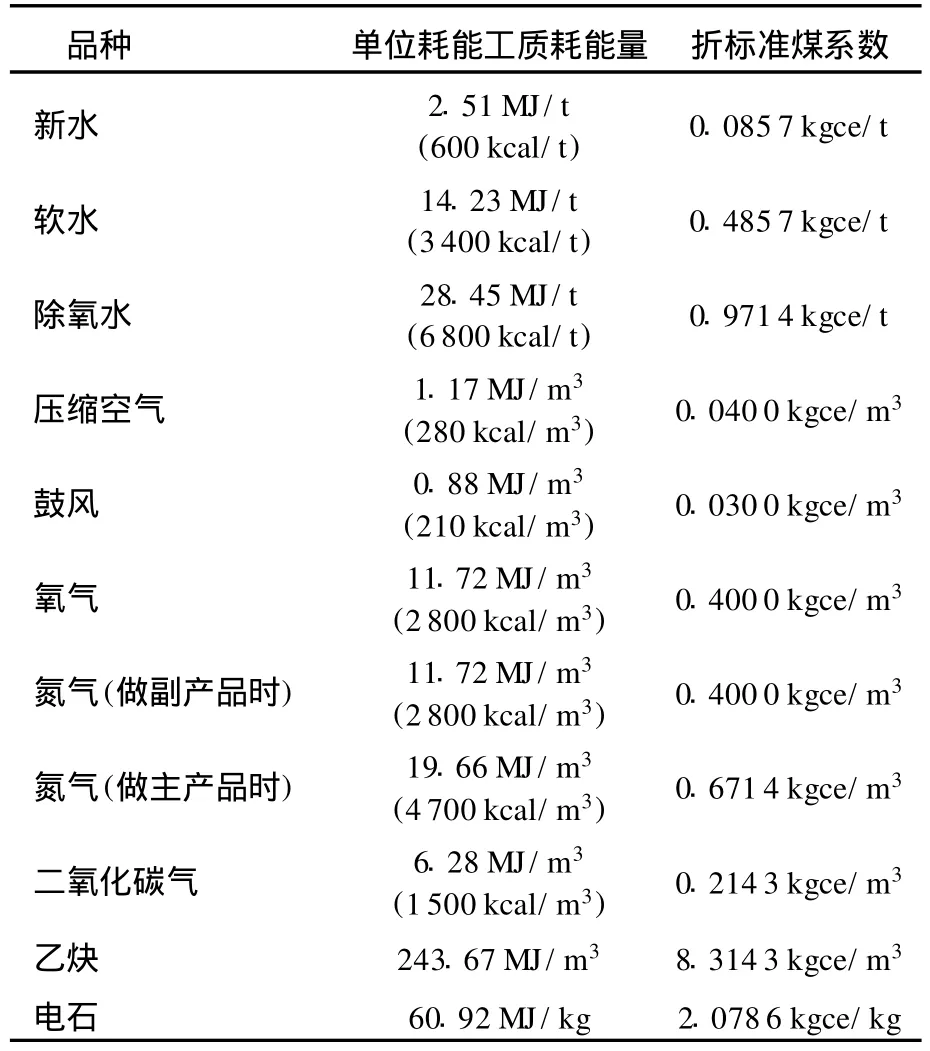

在这些标准中,对于原料煤、油品、水、电、蒸汽等都有明确的计算规定。例如,每1 kW·h电的标准煤耗值等于10.228 MJ(2 443 kcal),1 t水等于2512 kJ。详见表1、表2。表中有一些物质是混合物,因此其热值是平均值。

表1 各种能源折标准煤参考系数[1]

表2 耗能工质能源等价值表[1]

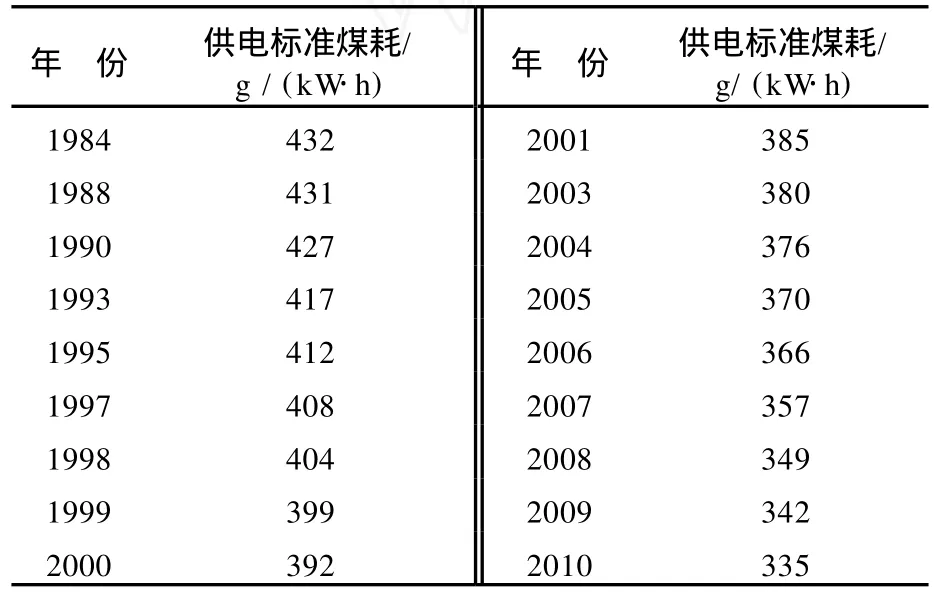

近年来,由于火电技术的进步,使电力标准煤耗值发生较大的变化(见表3)。例如,90年代初,这一数据为427 g/(kW·h),而2008年为349 g/(kW·h)。因此,新标准中写为“按当年火电发电标准煤耗计算”。

表3 我国历年供电标准煤耗

另外,原化工部对于合成氨企业制定了《合成氨产品能源消耗量的计算方法》[3]。目前,煤化工企业就是根据各自的产品消耗定额,按照这些标准来计算的,各个企业给出的同类产品综合能耗是不同的。由此可见,综合能耗是企业的数据,不存在理论值。

4 流程优劣的评价方法

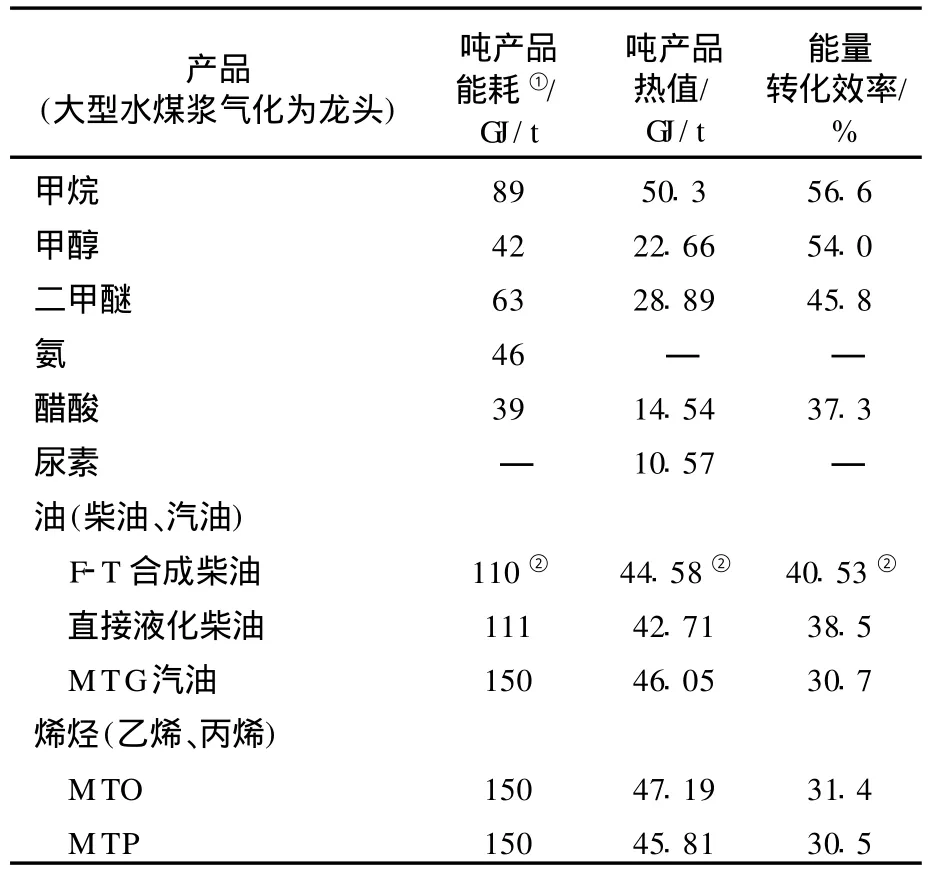

从工程设计的角度看来,吨产品的能耗是一个描述方法,这也是整个工程的宏观数据。部分煤化工产品的能耗数据见表4。

表4 煤化工产品的能耗

事实上,用能耗来表示工艺过程的性能是非常好的形式。因为一个装置是否具备能量转化高效的特性,单位产品的能耗数据最一目了然,同一原料、同一产品的工艺过程比较时,能耗高低最说明问题。

煤制甲烷和甲醇的产业链比较短,气化后加工的工艺比较简单,导致它们的能量转化效率比较高。特别是合成氨,有几十年发展的历史和大型化的经验,现在的能量转化率已经是比较高了,再提高是可能的,但是幅度不会很大。

不难看出,提升煤化工的效率是所有煤化工工艺的发展良策。

在上述数据中,煤制烯烃的能耗比较高,是因为它的产业链比较长,反应步骤比较多,能量损失比较大。这些工艺目前没有实际的生产装置考核数据,因而仅仅是推测的数据。

我们不能把一些工业化试验的能耗数据,随意用来与其他大规模装置上的数据进行比较,那种认为工程放大是很简单的想法,是贻误他人天真可笑的想法。试验装置的能耗数据,考虑的因素比较少,很难考虑公用工程的闭合状态。因此,我们只能先按照设计值来估价,待示范装置运行后,有一个完整的装置作依据,然后再精确化。对新技术来说,开始的期望不要太高,工艺和催化剂技术不断改进,能耗会逐步下降的。

5 能量转化率数据是否重要

能量转化率的具体数据是否重要呢?笔者认为在有些情况下是重要的,在有些情况下是不重要的,主要表现在以下几方面。

(1)对同一种产品、同一种原料、不同的工艺作比较是重要的。

这个问题在设计工作中经常体现出来,设计院要作工艺比较,其中最重要的指标就是能耗。不同工艺路线的能耗比较,往往决定了一种工艺路线的取舍。例如,采用低温甲醇洗脱碳,就是因为其能耗比较低,效率高,因此是煤化工首选的脱硫脱碳方法。

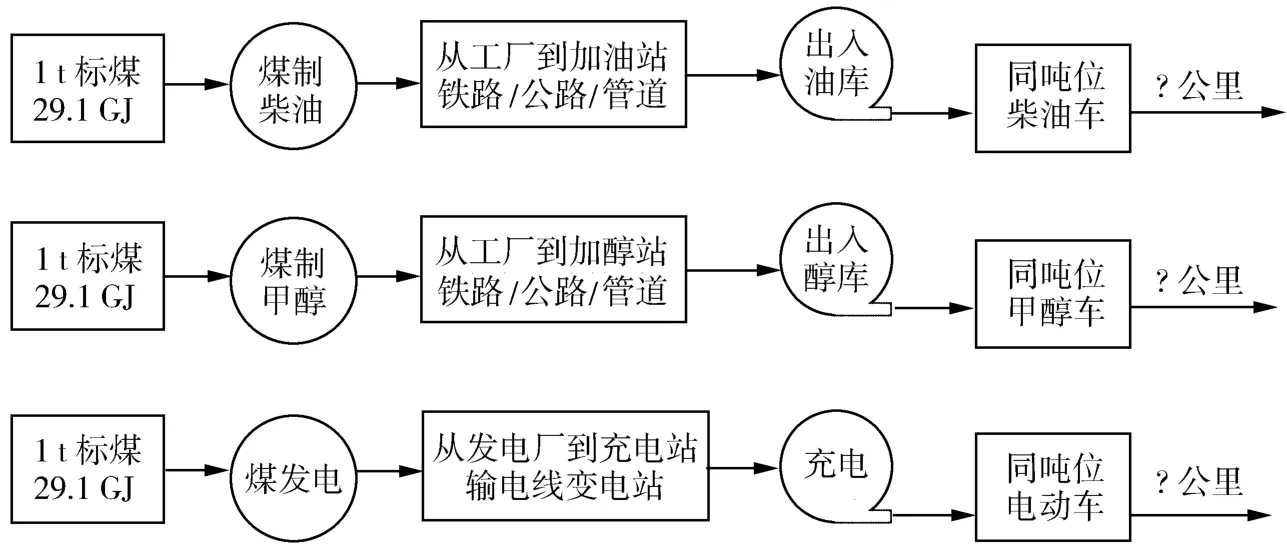

现在被认为是一项非常重要的工作——“从矿到轮”的研究,是因为看到这个问题的重要性。确切来说,这个问题应该这样定义:

“如果用能量转化率来判断,从煤出发,生产某一个产品的工艺何种效率高,则表达平台应设定为1 t标煤转化为产品能让标准车跑多少路”。

这就是说,判断煤制化工产品燃料的能量转化率,应该是“从矿到轮”的全过程能量评价。见图1。这个图是这样设计的,各条路线的起点是1 t标准煤,以运输一定重量的物质为基础,最终看各条路线能跑多少公里路。

中国汽车研究中心在2008年作了一项研究[6],发表了题为《中国未来多种车用燃料的Well to Wheels能量消耗和温室气体排放研究》的报告,长达170页,得出这样的结论:“研究结果表明,在所有汽车燃料中,石油基燃料(汽油、柴油)拥有在WTT(油井到油箱)阶段最高的能量效率,同时配以高效的汽车驱动技术,如混合驱动技术,使得整体WTW(油井到车轮)的总能量消耗、化石能耗以及温室气体排放与其他燃料途径相比表现均衡。考虑到基础设施、生产技术成熟度、车辆技术、成本等方面的因素,石油基燃料将在未来较长时间内占据车用燃料市场的主导地位”。

图1 从矿到轮的能量转化率(1 t标煤不同车类能跑的里程)

这篇报告基本上指出了一个方向,即柴油的地位是不可动摇的。这是系统工程论的具体运用,是用全局观念来认识能量转化率的问题。

当然,这个问题太复杂,难以用单元的数据来分析问题,一定要考虑到整个工程,要有全国平均的数据。这个数据不容易统计出来,因为实际的情况非常复杂,有些因素不太好精确测定。

因此,目前还没有一个报告能够提供精确的数据来作为权威。上面的图1还没有能够得到一个完全的和精确的解。

(2)对同一种产品、不同原料是不重要的。

如果我们想得到甲醇,用天然气来作原料,明显比用煤来作原料的能耗低,这个结论已是人所共知的常识,再作比较已经没有什么意义。在一个只有煤资源的地方,去强调天然气化工的能量转化率如何高,不是对牛弹琴吗?在这种地方只有强调节能改造、降低能耗。

现实的情况是,由于我国天然气资源不足,有一些用天然气生产甲醇和合成氨的工厂,现在改用煤作原料。按照现在的说法是主动降低能量转化率,与理论界的想法背道而驰。

(3)对不同产品的意义不是很明显。如果再加上对环境的影响,问题会变得更加复杂,这样的比较是不必要的。

近年来,这个问题非常热门,热心学者要证明煤制甲醇、煤制三烃、电动车等比煤制柴油的能量转化率高[4],执意不希望建设煤制柴油的工厂。

这个比较有必要吗?

这里以煤制不同产品为例来谋取说明这个问题。图2说明同样的标煤可以得到不同的产品,提供的能量是不同的。我们能否得到将煤生产甲烷和甲醇是最合理的结论呢?不能!因为我们还要看这个产品是否是国家需要的,能够替代别种产品的。图2说明,这些产品是不同的,它们的用途是不同的。

图2 能量转化图

现在热门的甲醇汽油,代替的是汽油而不是柴油。在世界上,汽油是过剩的物资,柴油是缺额的物资,在当前的中国,也是这个局面。甲醇、乙醇、天然气、电动(车)、MTG等代替汽油,代来代去,越代汽油越过剩,见图3。

图3 替代汽油图

可以这样认为,柴油和汽油是有区别的,不宜相提并论。

因此,甲醇汽油与煤制柴油不要混为一谈,比较它们的能量转化率是毫无意义的。

总之,我们没有必要过分认真地用能量转化率作不同产品的横向比较。我国目前最大的煤化工产品是煤制合成氨,几十年来,它的建设从来都是由国民经济中的农业需求来决定的,而非取决于氨和甲醇等产品的能耗差别。我们都记得,在一定的历史时期,能耗较高的小合成氨厂,为我国的农业作出过巨大贡献,尽管现在已经逐步消失,但是它的历史功绩却不能磨灭。

更令人确信的是,在常用的手册中,不存在在标准状态定义下的液氨燃烧热数据,因此,行业内历来没有对其能量转化率做过分析,工业界关心的就只是合成氨的综合能耗。对于尿素,通常只比较它的氨耗(约580 kg),而不是综合能耗。

6 保障基本能源和化学品的供给

在研究能量转化率的时候,我们不能忘记发展经济的目的是为了保障供给,现在的说法是满足市场需要。一旦迫切需要的时候,就是能量转化率低一些,也要生产出来,这里不妨以柴油为例。

国家对柴油的需要是一种刚性需求,它的作用是甲醇不能做到的。例如,到 2008年底,我国有 373× 104km的公路[5],路上跑的大部分是柴油车,强大的国防需求驱使我们为坦克、装甲车、舰船、潜艇和各种战车提供特殊的柴油。全国13亿人民的衣食要求,大部分是依靠柴油车来实现和满足的,尤其是那些远离铁道线的地方。石油化工的发展,为这些柴油发动机提供了绝大部分的动力,这是不可动摇的刚性需求,甲醇汽油在这里难有用武之地。

特别要提醒一下,为了实现在全国供油畅通无阻,已经建立了一个庞大的供油和为车辆加油的系统。上世纪50年代全国加油站总量只有70座,70年代末发展到600座,90年代末为5 000多座,现在已经建成了约10万个加油站,总资产约为4000亿,这是车用燃料的生命线。正是这条生命线,托起了我国的公路运输和保障了13亿人民的市场繁荣。

目前许多替代燃料的方案,要想推翻这个系统,是极其困难的。特别是如果要采用电动车,另起炉灶建立变电站和充电站,其投资很大,充电时间长,效率很低,使用上极不方便。因此,电动车用于城市小汽车或公交尚可,不宜作长途公路运输物流用。在替代柴油上,电动车没有优势。(在铁路运输上,电动车比柴油车合理。)

在这里,如果我们的煤化工能够为此作一些努力,提供一些辅助供应,用煤制取一些柴油作为补充,应该说是件好事。

我们还要提醒一下,通过煤制烯烃的工艺,长长的流程导致能量转化率很低。国内在建的两个MTP装置,能量转化率都在30%左右,可以肯定,煤制三烃的能量转化率低于费托合成柴油。

目前,国内对煤制甲烷给予了很大的热情,四个煤制甲烷装置已经获得国家发改委的批准。这是由于我国的天然气资源不足和进口天然气的数量仍然不能满足国内需要决定的,用煤制甲烷来补充天然气的不足,与能量转化率的高低无关。

出于同样的原因,现在建设这些MTP装置的意图,是为了弥补每年聚丙烯的不足而造成的大量进口,也与能量转化率无关。

7 结 论

能量转化率作为一种有效工具,在我们了解工艺过程中发挥了巨大的作用,但是我们不能变成“唯能量转化率”论者,不能走向极端,一切都拿能量转化率作为判据。煤制甲醇的能量转化率高,不能摆脱甲醇过剩的局面,原因很简单,甲醇的需求没有预期的多。甲醇要替代的汽油,本身是过剩的物资。当前的甲醇热应该降温,适度发展煤制柴油和甲烷,是符合国家利益的。

选择产品的原则是国家的需求和技术的成熟度,这是绝对不能动摇的。

[1]中华人民共和国国家标准.GB/T 2589-2008,综合能耗计算通则 [S].

[2]全国化工行业循环经济的发展趋势 [EB/OL].六鉴化工咨询网,2006-09-20. http://www.6chem.com/04.asp?id=1133

[3]中华人民共和国化学工业部.HG29804-91,合成氨产品能源消耗量的计算方法 [S].

[4]煤制“三烃”优于煤制油 [N].中国化工报,2009-09-30.

[5]中国公路通车总里程60年增长45倍 [EB/OL].中央政府门户网站,2009-08-16. http://www.gov.cn

[6]中国未来多种车用燃料的Well to Wheels能量消耗和温室气体排放研究 [R].中国汽车研究中心通用汽车报告.2008.