丰喜非熔渣-熔渣分级气化炉介绍及在醇改尿系统中的运行特点

2011-03-05赵东兴

赵东兴,白 璟

[山西阳煤丰喜肥业(集团)有限责任公司临猗分公司,山西临猗 044100]

0 引 言

山西阳煤丰喜临猗分公司所使用的非熔渣-熔渣分级气化炉在2006年1月投产后为100kt/a甲醇装置提供水煤气,后经扩建至甲醇200kt/a的发气能力。2008年底,因甲醇市场下滑,停产后,公司在原甲醇系统的基础上进行醇改尿的工程扩建,采用非熔渣-熔渣分级气化炉生产煤气一部分供低压合成甲醇系统使用,另一部分供合成氨系统使用。合成氨系统于2010年7月10日投料成功,目前工艺运行稳定,初步达到设计能力。现将这种煤气化的特点及生产过程中出现的一些运行状况总结如下。

1 分级气化(炉)的原理及特点

非熔渣-熔渣分级气化技术是一种全新的气化技术,主要特点如下。

1.1 分级向气化炉内注入氧气

大部分氧气从炉顶部烧嘴同水煤浆一起进入气化炉,少部分氧气从炉侧壁氧气喷嘴进入气化炉。以氧气为雾化剂,利用分步给氧技术,建立了两个气化区,喷嘴位于相对炉膛内温度较低的气化段内。

1.2 烧嘴寿命提高

气化炉主烧嘴和侧壁氧气喷嘴分别向气化炉内加氧,使气化炉主烧嘴的氧气量可脱离炉内部分氧化反应所需的碳与氧的化学当量比约束,改变了主烧嘴局部区域氧化强度过高的状态,使气化炉轴向温度均衡并有所提高(如图1),充分发挥气化炉全容积的气化功能。

图1 气化炉轴向温度分布示意

分级给氧气流床气化炉轴向温度分布得到优化。从烧嘴向下形成低—高—低温度曲线,高温区从烧嘴端部下移,使烧嘴处于相对低的温度区域,使出渣口接近高温区,同时提高了气化炉内平均温度。工业生产实践表明:烧嘴寿命达106d,比传统工艺长一倍;煤种适应性宽,可采用灰熔点1 400℃的煤,比传统工艺高100℃。

1.3 分级给氧气流床气化炉的流场更为合理

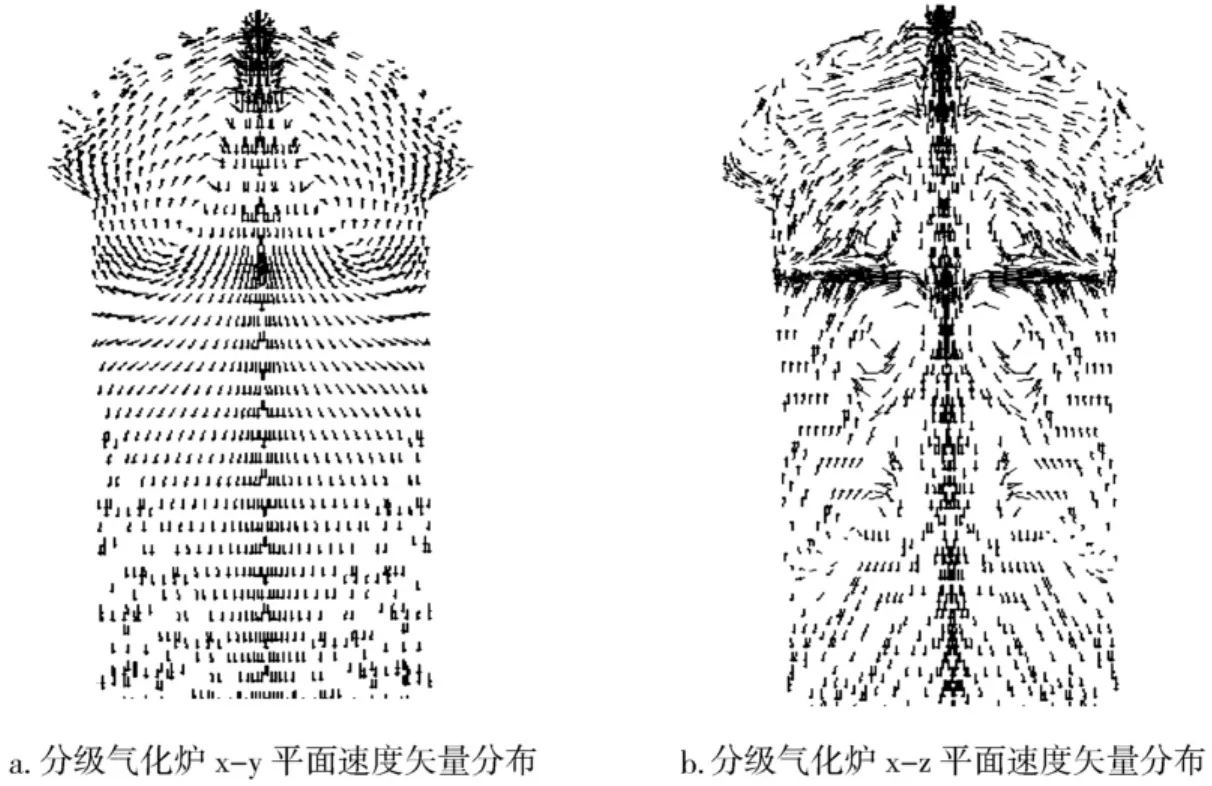

图2 分级气化炉内速度矢量分布

如图2所示,由于二次给氧在氧气入口处形成反扩散火焰,氧气进入了炉顶部区域。而传统的气化炉没有水平方向的给氧,在炉顶部形成了缺氧的黑区,不能承担气化反应。分级给氧工艺二次给氧反扩散火焰的卷吸使部分煤颗粒和氧进入炉顶部区域。由于水平方向只有质量很小的氧气射流,在向下主气流作用下,即使水平方向氧气流速达到160m/s也不会射到对面炉壁;水平方向射流中没有固体煤颗粒射入,只从主气流中卷吸部分煤颗粒参与燃烧和气化,不会产生过度高温威胁炉顶砖。以上两方面使分级给氧工艺具有本质上的安全性。这一点也在工业生产中得到验证:不投入二次给氧时,炉顶砖上附有厚厚的高低不平蜂窝状渣层,投入二次给氧后,炉顶砖上附有致密均匀的渣层。

分级给氧气化工艺流场的优势在于,恰到好处地利用了炉顶部区域传统工艺的黑区完成气化过程,而没有过度反应影响炉顶砖的寿命。

1.4 生产中的优化措施

在生产过程中,经过反复的实践摸索,形成独特的工艺思路。

(1)将中心氧流量控制在1 800m3/h左右,二次氧流量控制1 200m3/h(两个二次氧烧嘴各600m3/h),使高温火焰在炉内的分布更趋合理,避免了气化炉拱顶超温。

(2)因气化室筒体长度加长了400mm,能把气化负荷提高至118%,同时气体在炉内的停留时间增加,碳转化率提高,粗渣中的碳含量降至15%以下。新增的3#炉、4#炉激冷室的直径由φ2 800mm增加到φ3 200mm,使日投煤量由500t增加到700t。

(3)氧气的分级调整,使氧气进入气化的通道总截面积增加,可以增加单炉供氧量,降低空分液氧泵的出口压力,延长液氧泵使用寿命。没有二次氧烧嘴,氧压到5.2MPa,炉子加氧到12 800m3/h,就再也提高不了,有二次氧烧嘴以后,气化炉加量能在同样的氧压下,总投氧量超过13 500m3/h,也相应地提高了投煤量。

2 特别设计采用新型高压、真空闪蒸技术及特殊防磨装置

闪蒸结构由传统闪蒸进料结构改为耐磨高效闪蒸内件,将黑水减压角阀与后系统的闪蒸设备直接相连,并在闪蒸角阀后采用加装一道减压多孔板的特殊办法,减轻对角阀的磨损。极大地延长了进料部件的使用寿命。开车至今,灰水系统的减压角阀从未出问题。

3 碳洗塔采用十字形分布器,无升气管

碳洗塔的下部采用十字形分布器,去掉了升气管,使气体在分布器的孔眼处出来,亦降低了气体流速,增大气液接触面积,达到在水中充分洗尘的目的,提高了碳洗塔的洗涤效果。采用十字形分布器的另一好处是,在开停车过程中(特别是联投),很有效地避免了由于应力变化而脱落的大块垢片进入碳洗塔,堵塞碳洗塔底部黑水出口和闪蒸角阀,解决了碳洗塔在开车过程中排水不畅易堵塞的问题。

碳洗塔气相除尘采用特制高效塔板,除尘效果明显,产品气含灰量远远低于变换工段要求的指标,延长了变换催化剂使用寿命。

4 闪蒸系统各级设备的标高布置特殊

灰水处理系统堵塞是制约气化长周期安全运行的主要因素之一。其他兄弟厂家的黑水系统在运行过程中都普遍存在结垢严重、运行周期短等问题。针对这一问题,我公司经过讨论研究后,决定将高闪定位在27m标高的平面,将真闪定位在20m标高的平面,真闪下液靠重力自流到沉降槽(不再使用真闪下液的给料泵),以期彻底解决困扰德士古气化炉长周期运行的灰水处理系统堵塞问题。改进后(如图3),我公司的黑水系统在多年的运行过程中没有出现过堵塞问题,为系统长周期稳定运行提供了有力的保障。停车后的高闪罐、真闪罐清灰工作极为简单,利用停车过程中的循环冲洗即可。

图3 闪蒸系统各级设备标高布置

5 去掉捞渣机,渣池移至界区外,现场干净,实现清洁生产

目前,其他兄弟厂家使用的捞渣机普遍存在损坏频繁,维修费用高,特别是其链条一般都使用进口链条。我公司针对这种情况经过研究,决定去掉捞渣机,改为将粗渣直接排放到沉淀池,然后用抓斗捞出的方法。即简化了流程,又节约了费用。到目前为止,系统的粗渣沉淀以及抓斗系统从没有干扰过气化炉的开停车。

6 生产运行中出现的一些状况

6.1 煤浆泵打量波动

6.1.1 煤浆泵打量波动的现象及原因

气化采用的煤浆泵是由上海大隆制造的国产化三缸单作用柱塞式隔膜泵。由于高压煤浆贮槽上部的煤浆进料没有设置振动筛,煤浆泵运行到20d以后,经常会有烧嘴压差变小或者来回波动的现象,由原来正常的450kPa左右,减至220~380kPa来回波动,同时造成系统发气量减少。时好时坏,波动起来没有规律可循。后经分析为煤浆中的杂质过多,如铁丝、焊头等,以及运行时间过长后,泵的进口汇液管处沉积太多的矸石大颗粒,在泵吸入时夹杂在单向阀的阀座上,造成单向阀吸入或排出煤浆时闭合不严,或者运行时间过长后,阀座磨损,密封不良。

6.1.2 煤浆泵波动造成发气不稳,甲烷高

一旦出现煤浆泵打量差,立即伴随着发气量低,CO2含量增大的现象,CO2由原来的18%增大到22%以上,同时还会在合成氨系统或甲醇系统反映出甲烷增多的现象,合成氨系统的新鲜气甲烷含量由正常的1%增加到2.5%。造成这种现象的原因是,各隔膜腔的供料量不一致,同样的氧煤比分解到每一个脉冲都不相同,造成甲烷总量高。

6.1.3 处理办法

(1)在泵的外部敲击单向阀。这种处理办法效果不好,也容易造成设备损坏,基本不采用。

(2)煤浆泵进口汇液管导淋排放,置换底部含矸石颗粒多的煤浆。这种办法略有效果,但造成大量煤浆外排,不宜回收,煤的消耗增大。

(3)原料皮带上的电磁铁,由于皮带上面的煤层厚,处理铁丝等杂物不完全。所以,在煤称重给料机出口,再加一处电磁铁,并在进磨机前的进料口加一个栅格,用以阻挡塑料瓶、塑料袋等杂物,并且加强清理冲洗滚筒筛。这种办法在长期坚持后,会减少煤浆泵打量波动次数。

(4)气化炉的运行时间要按计划执行,到60d左右必须进行检修,对煤浆泵进行隔膜腔及阀座清理。

6.2 煤气中氮含量对甲醇和合成氨系统的影响

由于高压氮气吹扫阀的内漏,以及氧气纯度不高、煤本身含有一定量的氮元素等影响,致使生产过程中水煤气中总是存在一定量的氮气,在原来单独生产甲醇时,这些不参与反应的氮气会造成甲醇合成循环气中惰性气体含量增高,合成转换率降低,循环系统负荷增加,弛放气量增大;但在醇改尿后的合成氨系统里,氮气属于反应气体,这种现象不再成为影响因素。而且低压醇系统的弛放气送入氮氢压缩机的进口,整个系统不再会因氮含量高而造成放空。

6.3 气化工段对全厂水汽的回收利用

6.3.1 回收精馏残液对系统的影响

甲醇精馏产生的残液COD含量高,直接排放达不到环保要求,所以送入煤浆制备系统代替一部分一次水。原始的设计是送入一次水储槽,由磨机给水泵定量送入棒磨机,长时间运行后出现了磨机给水管道堵塞,泵叶轮结垢的现象,但是从精馏岗位泵送来的残液管从没有出现结垢,由此判断是精馏残液中的有机酸与一次水的钙镁离子反应生难溶性的盐类。经过化验后证实了这一想法。所以,只要避免一次水与甲醇精馏残液的直接混合即可。

经过改造后,把残液直接加入磨机,不再与一次水混合,这种现象消失。

6.3.2 对高闪汽的完全利用

丰喜非熔渣-熔渣分级气化炉的黑水处理采用两级闪蒸,高压闪蒸汽0.5MPa,真空闪蒸汽40kPa,高闪汽的利用原始设计是送至老系统的固定床造气,但是由于送入固定床造气的蒸汽管线长,并且固定床造气属于间歇式使用,压力波动大,利用效果不理想。在醇改尿工程中,将高闪汽用独立的蒸汽管送至甲醇精馏系统的加压塔再沸器使用,三台炉运行大约有26~30t/h的蒸汽完全利用;经再沸器冷凝后送入一个独立的冷凝液储槽,再用热水泵打回气化的除氧器循环使用。实现了高闪汽的全循环利用。

6.3.3 对尿素解吸废液的利用

本次醇改尿工程的CO2汽提尿素系统采用尿素水解解吸工艺回收碳铵液,产生的解吸废液有80t/h左右,降温后送入气化系统作为碳洗塔的塔盘冷凝液使用,避免了尿素含氨氮废水的排放,并且减少了整个系统的外供水量。但需要注意的是,解吸废液中的氨含量不可持续增高,否则带入脱碳时微量氨由于低温会与CO2形成碳铵结晶堵塞系统。我们运行的经验数据是不高于20×10-6即可。

6.4 汽气比的变化

丰喜气化系统没有高压灰水换热器这一装置,来自除氧器的高压灰水约100℃直接经高压泵进入碳洗塔,好处是少了设备,减少投资,并且没有灰水换热器的堵塞之忧。这种工艺对于生产100kt/a单醇系统来说,因为变换需要的汽气比低,可以满足要求;但是在醇改尿后,为合成氨系统而设置的变换,汽气比就不甚满足要求了。平常仅在1.1左右,几乎没有富裕。而我厂新上的3#、4#炉的激冷室由φ2 800mm改为φ3 200mm,这样做的好处是可以增加高温煤气除尘效果,增加气化炉负荷,但也造成了出碳洗塔的水煤气温度低,致使变换的汽气比进一步降低。目前的办法也只有加大φ3 200mm炉的负荷,提高出气温度,并且在醇烃化工段多产一部分甲醇,用以消除变换的CO高造成的影响。

7 运行结论

非熔渣-熔渣分级气化炉在我公司运行近6a以来,为公司的煤气化转型,产品结构优化调整起到了关键的作用。其运行稳定,工艺操作指标弹性大,可以掺烧的煤种多,消化了一部分工业废水,并且没有产生任何污染;缓解了目前煤气化的煤质要求苛刻,单台炉运行时间短,检修任务重,清堵除垢工作困难等现状。在一定程度上为企业降低了产品成本,赢得了可观的效益。