造气改造中的几个细节问题

2011-03-05秦建党

杨 明,秦建党

(鹤壁宝马化肥科技有限公司,河南鹤壁 458008)

合成氨、甲醇生产中,现在各企业领导已明白想提高经济效益,节能降耗,必须关注造气技术更新,设备改造等。造气稳定,则生产稳定,企业才有效益。所以,在造气改造投资方面可谓不遗余力地支持,但有些时候,改造不仅没达到预期的目的,甚至还不如改造前。这是造气在改造中矫枉过正,不注重细节而造成的。

1 造气炉膛、夹套问题

1.1 炉膛高径比

目前,φ2 000mm系列炉高径比在2∶1是比较合理的,也是经过科学论证和时间检验的。φ2 000mm系列炉都是从φ1 980mm扩径而来的,最初只是单纯的扩径,没有同比例增加炉膛高度,造成当时操作困难,消耗偏高,易翻炉等情况。经过分析对比,逐渐认识到高径比的重要性,纷纷加高了炉膛的高度,从而稳定了操作。但有的企业在这方面有些盲目,高径比达到了2.3∶1甚至2.4∶1,炭层空程都在2.2m以上。过高的炉膛有以下危害:

(1)置换空间大,在上下吹切换时浪费蒸汽和成品煤气;

(2)煤落差大,块煤尤其是煤棒易破碎断裂;

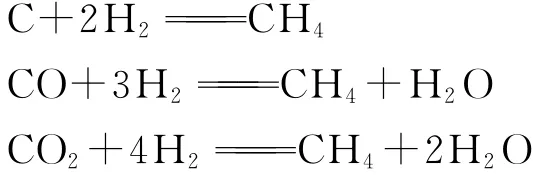

(3)副反应产生的甲烷增多。

以上都是空程过高而产生的弊病,不论哪种情况,都不希望出现,不仅增加投资,还产生负效应,在造气炉技改和扩建中一定要注意。

1.2 夹套问题

夹套的作用是防止原料煤高温熔融粘结而产生挂壁现象。高温熔融粘结的现象只有在气化层位置才能发生,炉箅的高度,φ2 650mm炉一般在1 500~1 600mm之间,φ2 800mm炉基本在1 550~1 650mm之间,φ3 000~φ3 300mm在1 700~1 750mm之间。以φ2 650mm炉为例,炉箅高度按1 550mm算,炉箅风帽上灰渣层的厚度约250mm,氧化层和还原层(即气化层)的厚度约550mm,往上是干馏层和干燥层,1 550+250+550=2 350mm。再加上灰渣过渡区的高度(和炉箅底座的高度相等)400mm,等于夹套上沿高于气化层还有400mm高,不会产生挂壁的现象。也就是说,夹套在2 350mm对于φ2 650mm炉来说完全够用。对于气化层严重上移这种不正常情况另当别论,肯定是管理方面有问题了。

以上是针对块煤来说的。相对型煤造气来讲,要相应增加夹套高度。因为型煤蓄热性较差,要提高气化层厚度,夹套的高径比1∶1应该完全够用,再高热损失就大了,影响炉内热平衡。

现在有些厂竟然使用着常压全水夹套,壁温在120~200℃,不仅摄取燃料层的热量,还产生一定的冷壁效应,可以想象热损失有多大。

目前针对冷壁效应,为减少热损失,开发了各种夹套:①DJM耐压夹套;②QF型油夹套;③AB型夹套。

使用最广的是DJM耐压夹套。目前,操作压力已增压到2.5MPa,大大降低了水冷壁效应,减少了炉内热损失。

2 管道阀门的配置问题

根据需要合理配置相应的管道及阀门是极为重要的,近十年来更是引起了人们的重视。但笔者考察发现不根据需要,盲目增大管道阀门的比比皆是,φ2 650mm煤气炉煤气管道增加到了800mm,问其效果如何,答作用不大。

其实,多大的管道合适,应当根据气体适宜的流速来决定。生产中,单炉产气量一定,管道粗了流速慢,系统阻力小,利于节能降耗,尤其是吹风气阻力更不能大,以减少吹风气中的CO2还原反应,减少吹风气中的CO含量。但是,管道过于增大,不仅对气化反应不好,而且需要配置相应的阀门,随之而来的是油系统也需要更新,不然阀门起落速度过慢使消耗更高。

流速降到一定程度,不再影响制气,再降低流速意义就不大了,一般流速控制在以下范围内即可满足需要。

(1)蒸汽 低压蒸汽设计最大流速≤50m/s,减压后流速应在15~25m/s之间。

(2)空气 吹风时空气流速应在9~14m/s之间。

(3)吹风气 出炉后吹风气流速应在15~25m/s之间。

(4)水煤气 洗气塔前10~25m/s,洗气塔后8~10m/s。

根据产气量计算出管道配置,再配置相应的阀门即可。

3 灰盘和炉箅问题

3.1 灰盘扩径

近几年来,部分厂家将φ2650mm和φ2800mm造气炉(包括锥形炉)更换成大灰盘,普通铸铁材质换成铸钢材质,增大炉条机。φ2 650mm配置φ3 120mm的灰盘,φ2 800mm造气炉(包括锥形炉)更换成φ3 120mm的灰盘;并配置了一定的外防流装置,有的还扩大了中间风箱。灰盘扩径的目的有以下。

①增加灰渣过渡区,减少灰渣中的有效残碳率,进一步降低煤耗。

②延长炉底运转设备更换周期,降低因更换设备而影响生产的各项费用。

③降低入炉风速。

但某厂在改造φ2 800mm配置φ3 200mm的灰盘,外防流200mm,中间风箱是1 400mm以后,实际运行中却是不尽人意。从运行情况来看,炉况不易稳定,与未更换炉相比,下渣含碳量较多,经多次调整,效果不明显。

处理经过 针对经常出现翻炉、风压高,下黑炭现象的炉况,采取拉灭处理,最后打开看时,均是炉内结成了环形疤块(紧依偎夹套),中间低,周围高。重新点炉投运后,4~5天的时间,就又出现上述情况,如此反反复复。

(1)问题分析

笔者经过认真调查,认为加大灰盘的技改思路是正确的,之所以出现这样的问题,主要是与生产工艺不适应。

①排渣不畅。当初φ1 980mm造气炉配套φ2 820mm灰盘,灰渣过渡区是420mm;从理论上来讲,灰渣过渡区在400mm(全动态)左右是正合适的,此次φ2 800mm造气炉底盘是φ3 200mm,外防流是200mm,加上灰盘与外防流之间的间隙,灰渣过渡区是410mm左右,虽然在最佳理论值之内,但不是全动态(外防流),往渣箱出渣不完全靠灰犁和灰盘配合,外防流区域是要靠灰盘上的渣往外挤。如果再加上破渣条的厚度50mm,那么灰渣过渡区就在460mm左右,有些偏长。而大多数造气掺烧型煤60%以上,灰渣更多,需要有极大排灰能力的装置。

②工艺和装置设计不配套。对于块煤和型煤掺烧工艺,在每个循环加煤过程中,由于块煤是不规则形状,且粒度较小,在整个燃料层中,始终处于炉中间状态。而型煤呈椭圆形球状,粒度大,易滚动,都处于燃料层周边,形成外环区通风顺,中心区通风偏少的现象。

底盘风口是φ1 400mm,从理论上来讲,减缓了吹风流速,使吹风阶段的带出物减少,不易翻炉,这样也同时增加了边风的风量。但由于掺烧原因,炉内燃料层是中间阻力大,周围过风顺,形成炉内外环风大,产生了边际效应,致使炉周围先结疤,继而造成炉况越来越恶化。

(2)改造过程

①中心管改为φ1 000mm,侧重于增加中风及内环风强度。

②外防流三台炉保持100mm宽度;一台120mm;一台外防流全部去掉。

改造后和以前对比,炉况较稳定,下渣情况明显好转。外防流120mm渣偏硬,无外防流渣偏碎,100mm三台炉适中,比没有扩大灰盘的残碳率减少2%~3%。同时也说明外防流在100mm,灰渣过渡区在250~300mm较合适。

3.2 炉箅问题

众所周知,炉箅是造气炉的心脏,一台炉运行得是否稳定,消耗是否正常,和炉箅有很大的关系,可以说是直接影响煤耗的关键设备。

(1)炉箅首先布风要合理。布风合理均匀是检验炉箅的首要条件。φ2 000mm系列炉消耗低于φ3 000mm系列炉,最主要的原因就是炉箅布风均匀,炉膛越大,布风越不易均匀。

(2)风箱扩径要和炉箅配套。理论上,最下层出来的风到水夹套内壁,气体有趋壁习性,风到夹套内壁后,易顺着夹套壁形成边壁效应,所以这层布风系数应相对小些,如果中间风箱入炉风口也扩大,更要注意这样的问题,避免因配置不当造成外环区风量过大,致使炉内结块结疤。

(3)炉箅通风面积要大。通风面积大了,才能满足煤气炉气化需要,并且还可以降低气体流速,在调节上有调节余地,操作上有操作弹性。

(4)炉箅高度适合。随着炉型扩大,高径比也随着增加,炉箅高度和层数也要相应增加,尤其是φ3 000mm系列炉烧煤棒或小粒煤,炉膛直径大,煤的堆积角大。同样道理,层数越多,在通风面积一定的条件下,风速愈低,布风愈均匀。个人认为,φ2 600mm系列炉炉箅应在1 500~1 600mm之间,型式可选六层六边炉箅;φ2 800mm系列炉炉箅应在1 650mm左右,可选七层六边炉箅;φ3 000~φ3 200mm炉炉箅应在1 700mm左右,可选八层六边炉箅。

4 结 语

造气节能改造,本来是一件非常好的事情,但若细节问题没把握好,就达不到预期效果,不但浪费投资,有时还适得其反。所以,在改造过程中一定要充分认识到细节的重要性,这样才能改造成功,企业才能获得较好的经济效益。