套管外防气窜装置的研制

2018-10-13周战云郭子文李社坤任文亮刘华俊

周战云, 郭子文, 李社坤, 任文亮, 刘华俊

(中石化中原石油工程有限公司固井公司,河南濮阳 457001)

气窜会引起气体滞留在气井环空中造成井口环空带压,而井口环空带压一直是世界上许多油气田面临的难题之一[1_2],使很多气井存在安全和环境的隐患。涪陵页岩气田的储层为碳质泥页岩,孔隙度和渗透率较低,必须经过大型水力分段压裂改造才能投产,压裂压力通常为90~110 MPa,分15~25段压裂[3]。截至2015年3月,该气田已经有99口井经压裂投产,53口井一级套管头带压,57口井二级套管头带压,33口井一二级套管头同时带压,严重影响了该气田的后期开发[4]。研究结果表明,该气田出现井口环空带压现象的原因是大型压裂造成水泥环与套管之间产生微间隙,气体沿微间隙上窜导致井口带压[4_10]。因此,采取技术措施消除微间隙或防止微间隙产生,是解决页岩气井压裂后环空带压问题的根本方法[11]。目前,多采用挤水泥或化学堵漏修复微间隙,但成功率低,修复费用高,而且多数井在修复后还会再次发生气窜[11],出现井口环空带压现象。普通硅酸盐水泥是典型的脆性材料,固井后易在大型压裂条件下发生塑性破坏[12_14];弹韧性水泥浆虽能对解决井口环空带压问题起到一定效果,但仍不能从根本上解决该问题。使用常规管外封隔器虽能封闭局部气窜通道,理论上可实现防气窜,但是其内部设有管内外胀封液流通道,破坏了套管内密封的完整性,所以并未被普遍采用。因此,笔者针对现有井口环空带压解决技术方法的不足,在分析气井压裂后产生气窜通道原因的基础上,研制了一种套管外防气窜装置。该装置通过“套管+弹性夹层+刚性外套”的夹层结构模式,削弱大型压裂作业对水泥环造成的破坏作用,防止水泥环产生微间隙,消除气窜通道,防止井口环空带压。

1 套管外防气窜装置结构设计

1.1 设计思路

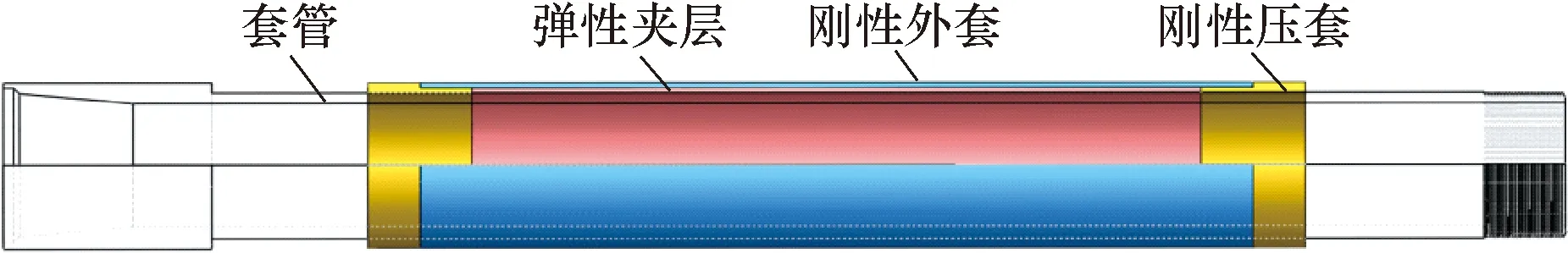

研究表明,大型压裂会导致套管膨胀,进而破坏水泥环使之产生微间隙甚至裂纹,由此产生上下贯通的气窜通道[7],导致井口环空带压。因此,可在套管柱外部局部设置具有“套管+弹性夹层+刚性外套”夹层结构的装置(见图1),依靠刚性外套与水泥环的牢固胶结消除二者之间的气窜通道;依靠弹性夹层压缩胀封封闭刚性外套与套管之间的夹层空间,消除夹层的气窜通道;依靠弹性夹层的弹性消除套管膨胀对刚性外套外水泥环的破坏作用,防止局部水泥环产生微间隙或裂纹,阻断形成上下贯通的气窜通道。该装置采用套管外套装方式,在下套管前安装,不会影响套管柱的气密结构,适用性强;控制刚性外套直径不大于套管接箍直径,以避免增大套管柱最大外径,使环空最小过流面积缩小。

图1 套管外防气窜技术原理Fig.1 Technical principle of outer casing anti-gas channeling

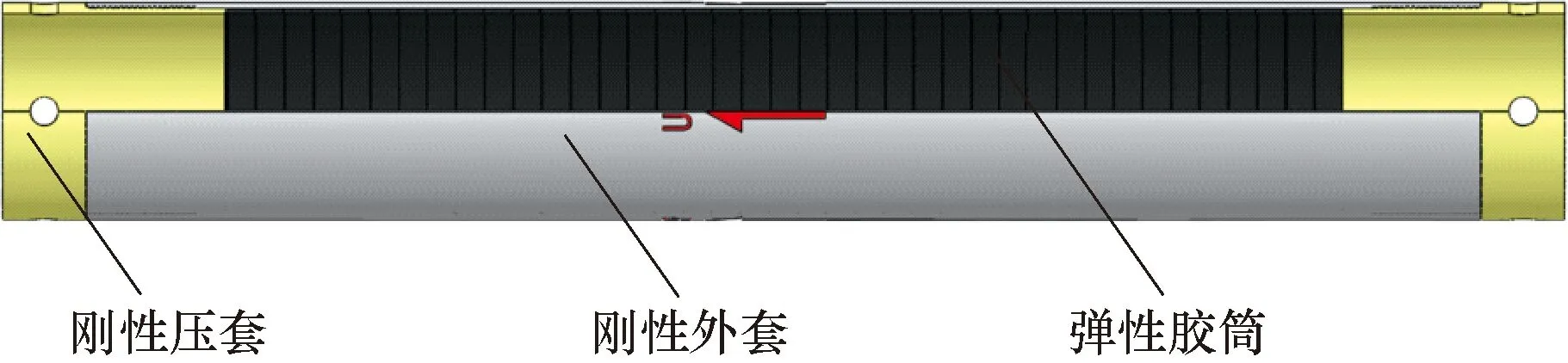

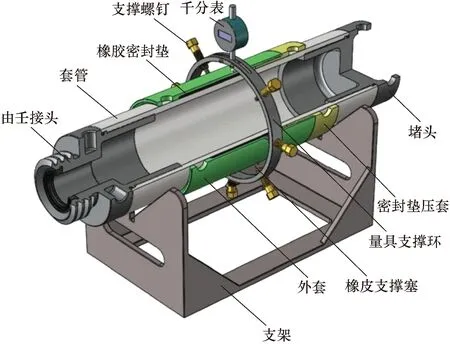

1.2 结构设计

按照设计思路,套管外防气窜装置结构设计由刚性外套、刚性压套和弹性胶筒等3部分组成(见图2)。刚性外套为管状结构,其两端设置内螺纹;刚性压套也为管状结构,其一端设置外螺纹,通过螺纹连接于刚性外套两端;弹性胶筒为环形结构,由橡胶制成,多个整齐排列,置于刚性外套内壁处,胶筒组的两端分别与刚性压套接触。刚性外套的外径与套管接箍相同,可避免增大套管柱最大外径;弹性胶筒的内径略大于套管外径,以便于套装在套管外部;刚性外套与套管之间的密封可依靠刚性压套压紧弹性胶筒使之膨胀来实现。

图2 套管外防气窜装置的结构Fig.2 Structure of the outer casing anti-gas channeling device

1.3 工作原理

使用套管外防气窜装置时,首先将其套装在套管预定位置的外部,然后旋紧刚性压套,由于弹性胶筒位于刚性外套及套管之间的密闭空间内,当刚性压套轴向压缩弹性胶筒时,可使之产生径向膨胀并紧密接触套管外壁及刚性外套内壁,密封夹层空间,防止气体由此窜通。固井完成后,刚性外套与井壁之间形成水泥环,水泥环与刚性外套外壁牢固胶结形成密封。进行压裂作业时,套管在内压作用下会膨胀,但弹性胶筒会削弱该膨胀对刚性外套的影响,防止刚性外套外的水泥环被破坏产生微间隙或裂纹,因此可在该处阻断气窜通道。

1.4 技术参数

适用于φ139.7 mm套管的套管外防气窜装置其刚体最大外径159.5 mm,刚体最小内径141.5 mm,刚体最小壁厚4.00 mm,本体长度1 120 mm,抗压差能力大于35 MPa,抗套管内压大于90 MPa,适用温度-30~100 ℃,总质量28 kg,刚体材质P110钢。

2 性能试验

2.1 模拟试验

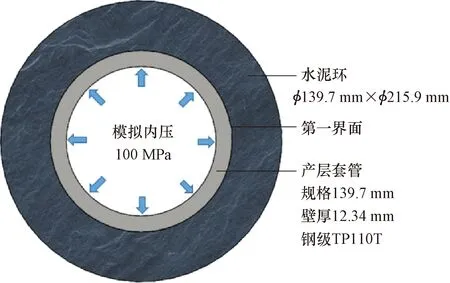

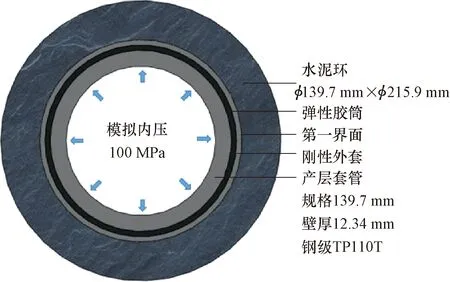

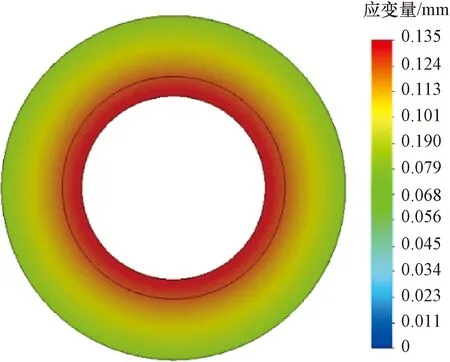

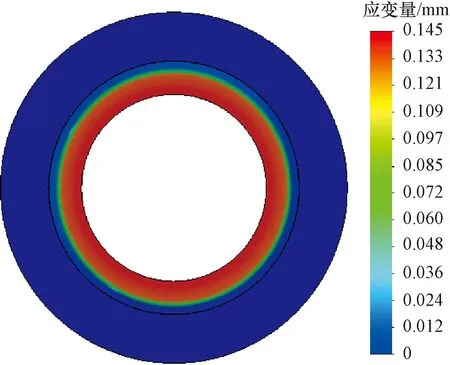

为了对比套管外水泥环及套管外防气窜装置外水泥环受力变形的差别,根据力学原理,基于“套管_水泥环力学模型”及“套管_管外防气窜装置_水泥环力学模型”,建立了高内压条件下的模拟分析模型[15_19],如图3、图4所示。

图3 套管_水泥环分析模型Fig.3 Analysis model of casing_cement ring

图4 套管_防气窜装置_水泥环分析模型Fig.4 Casing_anti-gas channeling device_cement ring analysis model

为了实现数值模拟分析,设定了数值模型参数:井眼直径为215.9 mm;套管外径139.7 mm,壁厚12.34 mm,弹性模量210 GPa,泊松比0.3,屈服强度800 MPa;水泥环厚度38/28 mm,弹性模量8 GPa,泊松比0.2,抗压强度28 MPa;套管内压100 MPa。利用专用数值模拟分析软件分别对“套管_水泥环”和“套管_套管外防气窜装置_水泥环”数值模型进行了受力应变模拟分析,结果见图5和图6。

图5 套管_水泥环应变分析Fig.5 Strain analysis of casing_cement ring

图6 套管_防气窜装置_水泥环应变分析Fig.6 Casing_anti-gas channeling device_ce-ment ring strain analysis

由图5可知,“套管_水泥环”分析模型中第一界面应变量高达0.12 mm,而有关研究表明,水泥环胶结界面存在0.01 mm的微间隙就可发生气窜,当微间隙为0.02 mm时在CBL测井中可能出现较大的振幅,微间隙为0.05~0.07 mm时,固井质量不合格,因此该变形足以破坏水泥环胶结面并产生较大的微间隙,产生气窜通道。

由图6可知,“套管_防气窜装置_水泥环”分析模型中第一界面应变量仅为0.008 mm,说明弹性夹层大幅消减了套管变形对水泥环的破坏作用,由于第一界面变形小于气窜发生的最小间隙,不足以破坏水泥环胶结面,因此不会产生气窜通道。

2.2 承压变形试验

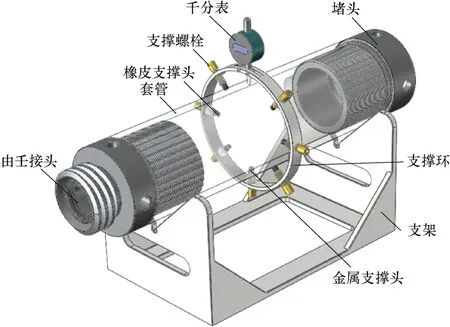

为了分析套管在承内压条件下的变形规律,设计了套管承压变形测试装置。该测试装置主要由套管短节、堵头、由壬接头、千分表、千分表支撑环和支架等部分组成(见图7)。

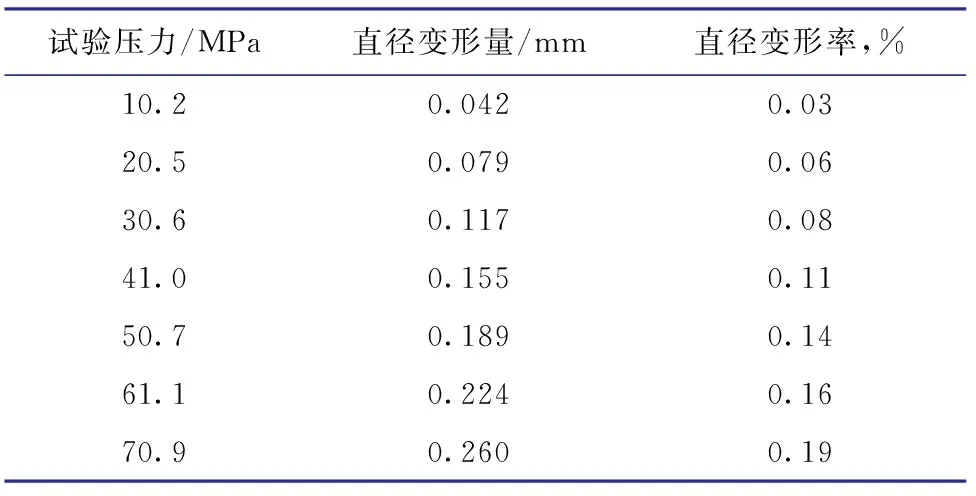

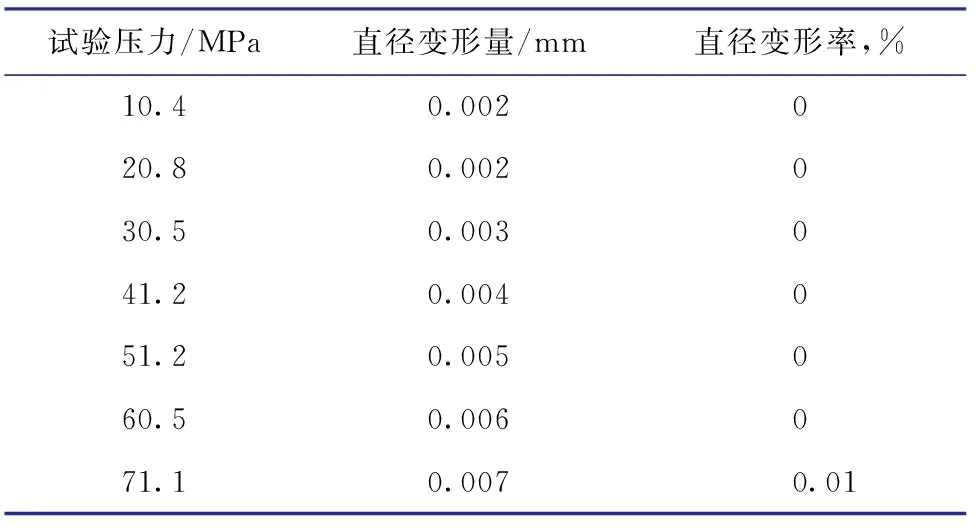

图7 套管承压膨胀测试装置Fig.7 Pressure expansion test device of the casing

利用套管承压变形测试装置对φ139.7 mm套管(壁厚0.54 mm,钢级P110,长度600 mm)进行了承压膨胀率测试,试验压力10~70 MPa,以10 MPa的步长进行递增,每递增一个步长压力后稳压1 min,同时由千分表读取变形量,结果如表1所示。

表1 套管变形量测试结果Table 1 Test results of casing deformation

由表1可以看出,φ139.7 mm套管变形量及变形率与试验压力在其强度范围内基本呈线性关系,当压力达到70.9 MPa时,其直径膨胀量已达到0.260 mm,其外壁位移量为0.130 mm,说明在高内压情况下套管在径向上存在较大变形,该变形会对其外部的水泥环产生较大接触应力。

为了验证套管外防气窜装置抗套管内压变形效果,设计加工了套管外防气窜装置样品,其规格为φ139.7 mm,最大外径159.5 mm,长度400 mm。然后将其固定于试验装置(见图8)的套管短节外部,旋紧刚性压套并进行承压变形试验。

图8 套管外防气窜装置承压变形试验装置Fig.8 Pressure deformation test device of the outer casing anti-gas channeling device

参照套管承压变形规律测试过程进行测试,试验压力10~70 MPa,以10 MPa的步长进行递增,然后由千分表读取套管外防气窜装置刚性外套的变形量,结果如表2所示。

表2 刚性外套变形量测试结果Table 2 Test results of rigid outer casing deformation

由表2可以看出,套管外防气窜装置刚性外套的变形量与套管内压力在其强度范围内基本呈线性关系,当压力达到71.1 MPa时,其直径变形量仅为0.007 mm,说明套管膨胀变形被弹性夹层大大削弱,套管外防气窜装置的刚性外套几乎不受其影响,因此可有效防止大型压裂作业对套管外防气窜装置外水泥环的破坏。

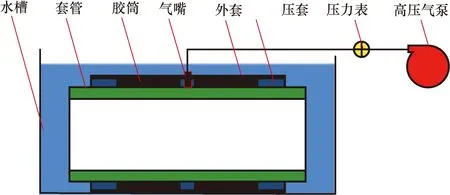

2.3 承压密封试验

为了验证套管外防气窜装置弹性胶筒的承压密封性,首先在套管外防气窜装置刚性外套中部开设进气口并安装接头,然后将套管外防气窜装置固定在套管短节上,旋紧刚性压套将弹性胶筒胀封,随后将刚性外套中部的进气口与高压气泵相连,最后将整套装置浸入水槽中,通过高压气泵泵注气体(见图9),气压快速升至35 MPa后稳压5 min,套管外防气窜装置的两端未发现气泡。说明套管外防气窜装置的弹性胶筒胀封后能够承受35 MPa的压差,具有较强的防气窜性能。

图9 套管外防气窜装置承压密封性试验示意Fig.9 Schematic diagram of pressure seal test for the outer casing anti-gas channeling device

3 施工工艺

1) 首先根据需要确定安装套管外防气窜装置套管的数量、套管下深、每根套管的安装数量;推荐安装套管外防气窜装置的套管不少于3根,每根套管至少安装2只套管外防气窜装置;安装套管外防气窜装置的套管在井眼内应处于井径规则处,井斜角不宜过大,并且应在气层顶部以上;推荐上层套管重叠段底部位置至少在2根套管上安装套管外防气窜装置,并确保该段水泥环胶结质量良好。

2) 安装套管外防气窜装置的套管应进行清洁,确保外壁光滑、无变形、无污物;为防止套管外防气窜装置在套管上移动影响密封效果,应在每组套管外防气窜装置两端安装定位环。

3) 由于套管外防气窜装置外部水泥环的胶结质量对于防气窜效果具有重要影响,因此安装套管外防气窜装置的套管应加装2只刚性套管扶正器,以提高套管居中度,确保水泥环的胶结质量。

4) 由于套管外防气窜装置内部的承压自封式密封弹性胶筒具有承压方向要求,因此安装该装置时应严格按装置外部安装箭头的标记安装,防止装错方向影响使用效果。

5) 每组套管外防气窜装置在套管上的安装位置应尽量处于套管中部,在套管上端应留出悬挂套管吊卡的位置,在套管下端应留出打钳位置,防止安装位置不合理影响下套管作业。

6) 采用专用勾形扳手旋紧套管外防气窜装置两端的刚性压套时,可采用加力杠旋紧(加力杠长度1.20~1.50 m,两人加力),旋紧扭矩约为1.2~1.5 kN·m,以防止扭矩过小达不到预紧密封要求。

7) 为了便于套管外防气窜装置套装在套管上,可根据需要在套管外防气窜装置内部密封垫处刷涂润滑油,但要防止套管外防气窜装置外壁沾染油脂,否则会降低水泥环胶结质量,对防气窜效果造成不良影响。

8) 按照下套管作业规程下套管,但应防止套管外防气窜装置在下套管过程中发生磕碰导致变形,影响使用效果。

4 现场试验

套管外防气窜装置研制成功后,先后在焦页88_2HF井和焦页93_2HF井产层固井中进行了现场试验,后期压裂投产后均未出现井口环空带压现象。其中焦页93_2HF井是位于川东南地区川东高陡褶皱带万县复向斜焦石坝背斜带吊水岩向斜的一口开发水平井,三开采用φ215.9 mm钻头钻进,三开完钻井深5 778.00 m,垂深4 218.00 m,套管下深5 768.00 m,为了防止固井后发生气窜导致井口环空带压,分别在井深1 400.00,2800.00和3 500.00 m处的套管外安装了3组套管外防气窜装置,安装正常,下套管顺利,固井施工正常。固井及压裂作业结束后,未出现井口环空带压现象。

5 结论与建议

1) 模拟试验、室内性能试验和现场试验结果表明,套管外防气窜装置内部的弹性胶筒可大大削弱套管承压变形对其刚性外套的影响;弹性胶筒在压缩胀封后能够承受35 MPa的压差,可有效防止气井井口出现环空带压现象。

2) 在套管柱外部使用套管外防气窜装置,可防止大型压裂作业对该装置外部水泥环的破坏,避免在水泥环第一界面形成微间隙或其内部产生裂纹,阻断第一界面气窜通道,预防井口环空带压。

3) 套管外防气窜装置的应用效果与安装处的固井质量紧密相关,特别是第二界面水泥环胶结质量差时会降低防气窜效果,因此需进一步研究如何确保套管外防气窜装置安装处水泥环的胶结质量。

4) 建议在需要压裂开采的页岩气井或需要反复强采强注的储气库井,应用套管外防气窜装置,避免出现由于套管膨胀破坏水泥环造成的井口环空带压。