自动换刀装置用多头复杂弧面凸轮参数化设计与动态特性分析

2011-03-03龚青山罗敏任爱华郑方焱

龚青山,罗敏,任爱华,郑方焱

(1.湖北汽车工业学院机械工程系,湖北十堰 442002;2.湖北汽车工业学院电气与信息工程学院,湖北十堰 442002)

自动换刀装置用多头复杂弧面凸轮参数化设计与动态特性分析

龚青山1,罗敏2,任爱华1,郑方焱1

(1.湖北汽车工业学院机械工程系,湖北十堰 442002;2.湖北汽车工业学院电气与信息工程学院,湖北十堰 442002)

针对自动换刀装置(ATC)用弧面凸轮工作廓面的复杂性,应用MathCAD和Pro/E软件实现ATC用复杂弧面凸轮的参数化设计;应用ADAMS对ATC装置中的弧面分度凸轮机构进行动力学仿真,分析凸轮动态啮合过程中输入与输出轴速度、加速度及啮合力的变化特性。

自动换刀装置;多头弧面凸轮;参数化设计;动力学分析

用于自动换刀装置(ATC)中的多头弧面分度凸轮机构要满足加工中心自动换刀的时序、速度和精度要求,在一个工作周期中存在多个分度期和停歇期,分度盘要实现正反2个方向的分度运动,而且要求动作准确、可靠,与普通弧面分度凸轮相比较,结构尤为复杂。ATC用弧面凸轮由多个独立的凸轮槽组成,每个凸轮槽分别由多段凸轮曲线(面)及直线(槽面)组成;将多段独立的凸轮曲线(面)定位直线(槽面)按照运动要求平滑的衔接,布置在一个360°的圆周上,从而实现用一个多头多段弧面凸轮来完成机械手的正转、反转以及静止,以实现机械手转位,完成“抓刀”和“换刀”动作[1]。

1 ATC弧面凸轮运动过程分析[1-2]

ATC进行一次换刀循环要完成抓刀、拔刀、换刀、插刀、复位5个最基本动作,其中抓刀、换刀、复位3个动作由弧面凸轮控制实现,拔刀、插刀是由其它机构控制实现,如图1所示。

1)在bc段弧面凸轮转过50°,控制机械手完成65°转位,实现抓刀动作;

2)在de段弧面凸轮转过125°,控制机械手完成180°转位,实现刀具交换;

3)在fg段弧面凸轮转过65°,控制机械手反向65°转位,手臂回到原始位置。

其它ab,cd,ef,gh段配合其它机构如平面凸轮机构实现拔刀和插刀动作。

2 基于MathCAD和Pro/E弧面凸轮参数化设计

2.1 弧面凸轮结构分析和参数选择

本文所研究的弧面分度凸轮机构相关参数如表1[3]所示。

表1 弧面分度凸轮机构相关参数

根据ATC弧面凸轮的高速、稳定性运动要求,机械手65°正转行程(bc段)和65°反转行程(fg段)采用修正等速运动规律(MCV),180°正转行程(de段)采用修正正弦运动规律(MS)。

2.2 弧面凸轮参数化建模

2.2.1 参数化建模原理

ATC弧面凸轮的廓面根据空间包络曲面的共轭原理进行设计计算,廓面方程如下[1]:

2.2.2 参数化建模

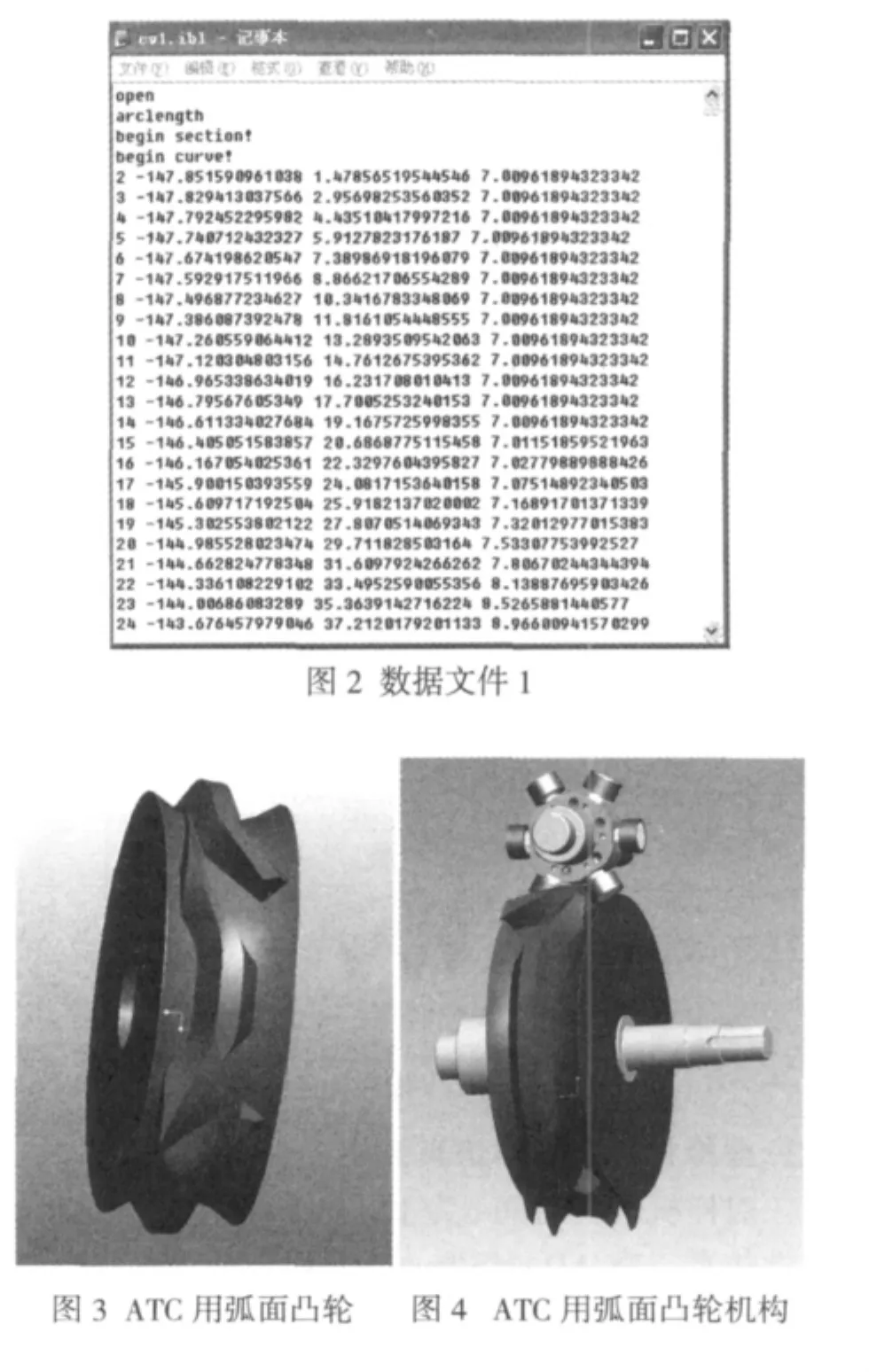

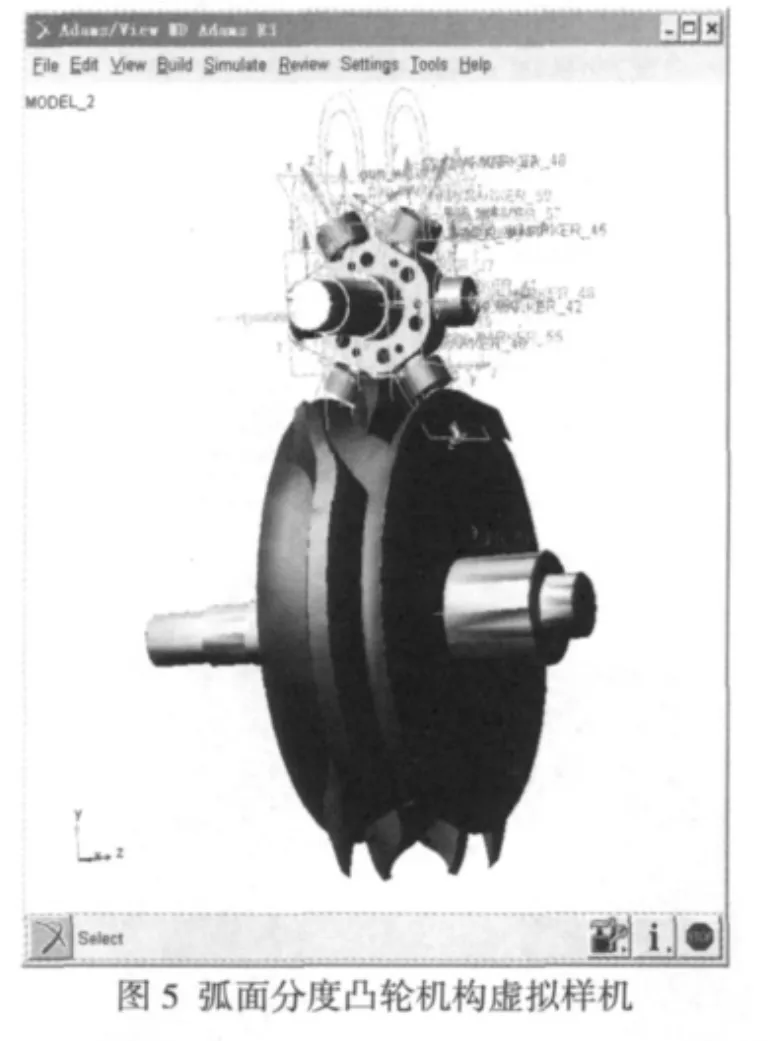

根据上面的计算思想,利用MathCAD软件编写程序,计算出弧面凸轮廓面三维坐标,然后生成3个廓面坐标的数据文件(图2),将文件保存为ibl格式,然后应用Pro/E曲线功能生成啮合廓面,通过拉伸等命令,最终完成弧面凸轮三维造型,如图3所示。然后完成分度盘的造型,最后完成弧面凸轮机构的装配,如图4所示。

3 弧面分度凸轮机构动态特性分析

3.1 定义约束和添加运动副

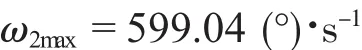

在Pro/E环境下完成弧面分度凸轮机构的装配后,然后将装配好机构导入到ADAMS中,从而建立在ADAMS环境中弧面分度凸轮机构参数化虚拟样机。在ADAMS环境下,对样机模型施加各种约束及定义滚子与凸轮之间的接触。首先对凸轮轴和分度盘轴与机架之间定义旋转副,只允许各自绕自身轴线旋转;凸轮与凸轮轴、分度盘与分度盘轴之间定义刚性连接;为了真实反应运动情况,6个滚子与滚子轴之间定义为旋转副;最后分别定义6个分度盘滚子与凸轮之间的作用力为contact。[4-5]

3.2 设置运动参数

根据自动换刀装置速度要求,设定弧面分度凸轮等速转动速度为60 r·min-1,凸轮转动一周即可完成一次换刀任务,即完成一次换刀时间为1 s。凸轮材料为20CrMnTi钢,表面硬度为HRC55~60,分度盘材料为45#钢。采用Impact函数来计算接触力,凸轮和滚子碰撞所引起的碰撞力,可以作为2个变曲率半径柱体碰撞问题。完成参数设置后的虚拟样机如图5所示。

3.3 虚拟样机动力学仿真分析

对样机进行时间t为1s、步长step为100的动力学仿真,在ADAMS/PostProcessor中观察仿真结果。在运动仿真中,弧面分度凸轮作为主动件,驱动分度盘作分度运动。弧面分度凸轮等速转动速度为(360(°)·s-1),凸轮转动一周即可完成一次换刀任务,即换刀时间约为1 s。弧面分度凸轮机构在自动换刀装置中主要是驱动换刀机械手做正转65°抓刀、正转180°交换刀、反转65°回位运动。如图6所示为弧面分度凸轮机构输出轴角位移曲线,满足设计要求。

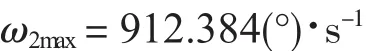

图7为输出轴角速度随时间变化曲线,由图7可以看出,输出轴按设计的运动规律运动。在机械手65°正转行程和65°反转行程采用修正等速运动规律,图7中0~0.35 s之间。查文献[1],无量纲速度最大值Vmax为1.28。

将式(3)变形得出

将Vmax代入式(4)得

图7仿真值601.013与理论值基本相符。

在机械手180°正转行程采用修正正弦运动规律,图6中0.35~0.65 s之间。查文献[1],Vmax为1.76。

将Vmax代入式(4)得

图7仿真结果915.8707与理论值相符。

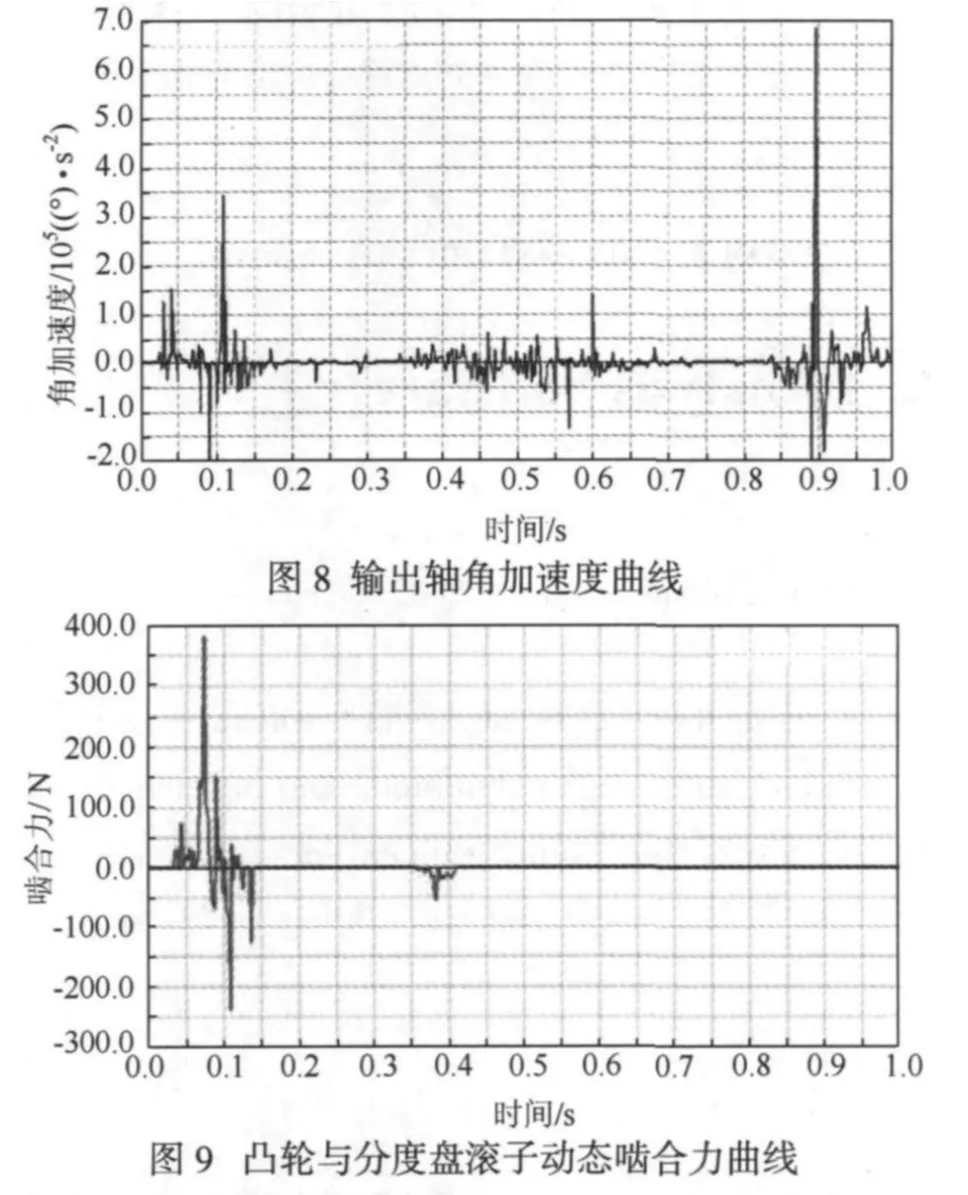

图8为输出轴角加速度曲线,仿真结果波动比较厉害,与理论值误差较大。图9为分度盘滚子与凸轮廓面啮合,从啮入到啮出动态啮合力。

3.4 误差分析

分度盘的角加速度波动较厉害,这主要是因为仿真中振动、零件产生弹性变形等,以及仿真过程中对参数的取值存在误差,主要包括阻尼系数、碰撞指数、摩擦系数等,并且理论计算没有考虑这些因素,使得仿真结果误差较大。

4 结论

应用MathCAD和Pro/E软件相结合,实现ATC用复杂弧面凸轮的参数化设计,为ATC用复杂弧面凸轮设计提供了一种新的建模方法;利用ADAMS对建立的模型进行动力学分析,并仿真结果与理论值进行比较和分析,表明虚拟样机模型建立的正确性;对改进和优化弧面分度凸轮机构的设计参数,提高ATC弧面凸轮的动力学性能有重要的意义。

[1]刘静.双凸轮联动自动换刀技术的研究[D].大连:大连理工大学,2008.

[2]龚仲华.数控技术[M].北京:机械工业出版社,2005:45-55.

[3]成大先.机械设计手册[K].(第1卷).5版.北京:化学工业出版社,2007:4-122~4-135.

[4]徐锋,徐年富,贺炜.基于CATIA和ADAMS的弧面分度凸轮机构的建模和仿真[J].机械传动,2009,33(5):42-43.

[5]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.

Parameterized Design and Dynamic Analysis of Complex Multithread Globoidal Cam for Automatic Tool Changer

Gong Qingshan1,Luo Min2,Ren Aihua1,Zheng Fangyan1

(1.Dept.ofMechanical Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China; 2.School ofElectrical and Information Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

The parameterized design of the Globoidal Cam Indexing Mechanism used in Automatic Tool Changer(ATC)is realized by using MathCAD and Pro/E.The dynamics simulation of the mechanism is carried out in ADMAS.The change characteristics of angular velocity,angular acceleration of the input and output shaft and contact force between the engagement roller and the cam are analyzed.

Automatic Tool Changer(ATC);multi-thread globoidal cam;parameterized design;dynamics analysis

TH132.47

A

1008-5483(2011)03-0026-04

2011-07-07

龚青山(1982-),男,湖北十堰人,硕士生,从事凸轮理论与应用研究。