基于FLUENT的硅油减振器热片散热性能分析

2011-03-03伍长斌肖祖玉甘新刚郭一鸣

伍长斌,肖祖玉,甘新刚,郭一鸣

(1.湖北广奥减振器制造有限公司,湖北 十堰 442004;2.湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

基于FLUENT的硅油减振器热片散热性能分析

伍长斌1,肖祖玉1,甘新刚1,郭一鸣2

(1.湖北广奥减振器制造有限公司,湖北 十堰 442004;2.湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

散热片的散热性能好坏严重影响硅油减振器的使用寿命。利用计算流体力学软件FLUENT,建立了硅油减振器散热片的三维模型,模型中将热场与流场进行了耦合;通过对散热片表面的温度分布特性、空气流动特性和散热率进行数值模拟,研究分析了散热片不同结构型式对其散热性能的影响。本文的分析方法可用于指导硅油减振器散热片的设计和选型。

硅油减振器;散热片;FLUENT;热分析

硅油减振器是用于控制发动机曲轴扭振的重要部件。在工作过程中,硅油吸收曲轴的扭振能量,转化为热能,引起硅油的温度升高。如果不在减振器外壳上安装散热片,硅油的温度可超过100℃。长时间在如此高温下工作,将加剧硅油的老化,大大缩短减振器的使用寿命[1]。

为了合理控制硅油减振器的工作温度,需要在减振器外壳上安装散热片。散热片通常焊接在减振器的壳体上,与减振器一起随着曲轴旋转。散热片通过2种方式散热,即对流和辐射。对流和辐射均受散热片叶片结构型式的影响。

本文利用FLUENT软件,分析硅油减振器散热片的散热性能,并对4种不同结构型式散热片的散热性能进行对比,从而确定最佳散热效果的散热片。

1 散热片的结构型式

散热片的结构型式有很多种,其散热性能也存在差异。本文分析4种不同结构型式的硅油减振器散热片,如图1所示。

X1散热片的材料是钢,密度是8030 kg·m-3,比热容c为502.48 J·(kg·K)-1,导热系数为16.27 W·(m·K)-1。散热片内径为176 mm,外径为234mm,有60个沿圆周均匀分布的梯形散热筋。散热筋下底宽6.5 mm,上底宽4.5 mm,长23 mm,高2.5mm,壁厚1mm,与底板之间为镂空结构。

散热片X2的散热筋结构型式与X1的散热筋类似,但是排列型式不一样。散热片X3与X1的散热筋的区别在于开口方式不同,X1是内外端面开口,而X3是左右两侧面开口。散热片X4的散热筋是与散热片基底成一定夹角上翻的平板。4种散热片的对比见表1。

表1 4种散热片结构的对比

2 物理模型的建立及分析

以X1散热片为例,说明硅油减振器散热片散热性能分析的过程。

2.1 用Gambit创建几何模型

Gambit是一具有超强组合建模能力的专用的CFD前处理器,能方便灵活的进行几何修正,自动选择最合适的网格划分算法[2]。通过观察X1散热片的三维模型,可知其是中心对称结构,因此可以只分析其1/10模型,从而减小工作量和计算量。将切割好的1/10三维模型导入Gambit,采用四面体网格。划分好的网格见图2。

由于要考虑散热片旋转过程中的空气流动,在散热片外面还需要划分一个流场区域的网格。流场区域的网格见图3。由图3可见,流场区域分为2个部分,散热片周围的部分为旋转流体区,其余部分为管道区。旋转流体区半径为120 mm,长度为120 mm。整个管道半径为200 mm,长度为1000 mm。散热片在旋转流体区中心,旋转流体区处于管道中心。

2.2 设置边界条件

由于将散热片切割成了1/10模型,切割面设为旋转周期边界。散热片的底面设置为恒温热源,温度为85℃。管道壁面为绝热表面。散热器外表面为耦合面,从而耦合热场和流场。散热片在工作过程中与发动机曲轴同速旋转,因此设置其转速为2000r·min-1。环境温度为27℃。管道的左侧端面设置为入口,入口类型为质量流。管道的右侧端面为压力出口。

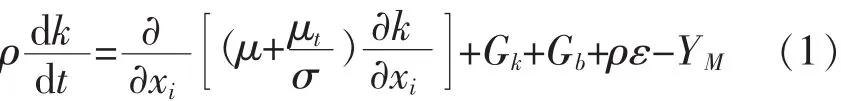

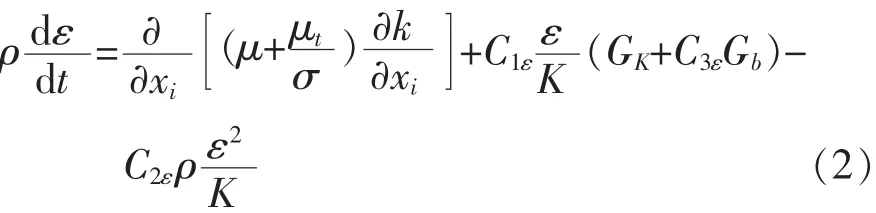

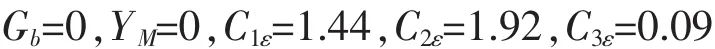

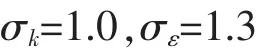

散热片旋转引起空气在散热片表面流动。这种流动是湍流,因此湍流求解模型选用标准湍流模型,它需要求解湍动能方程和耗散率方程[3],即

式中,对于不可压缩流体,

湍动能与耗散率的湍流普朗特数分别为

2.3 计算及结果分析

设置好上述条件后开始计算,迭代487步后计算收敛,其残差曲线见图4。由图4可见,残差在前100步内下降很快,到100步之后残差已经基本保持不变,说明收敛性比较好。

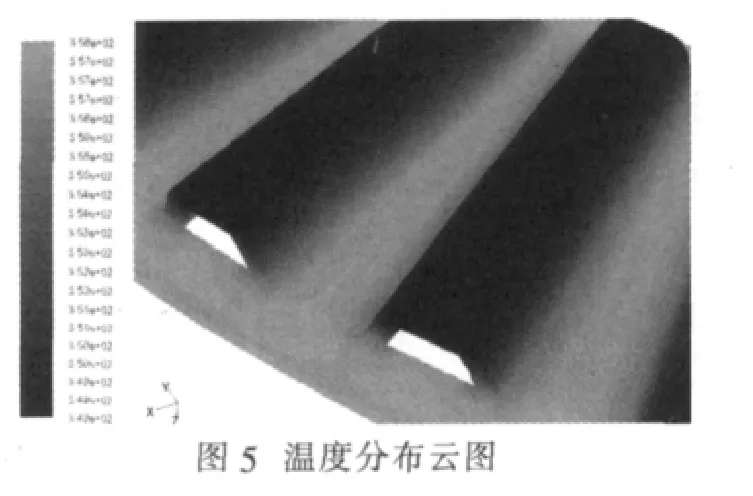

散热片的温度分布云图见图5。由图5可见,散热片的基底与设置的边界温度相同,为85℃。散热片散热筋上表面的温度最低,为75℃左右。热传导与物体的温度梯度有关,温度梯度越大,热传导效果越好[4]。因此散热片的表面温度越高,与周围环境之间的温度梯度就越大,散热效果就越好。

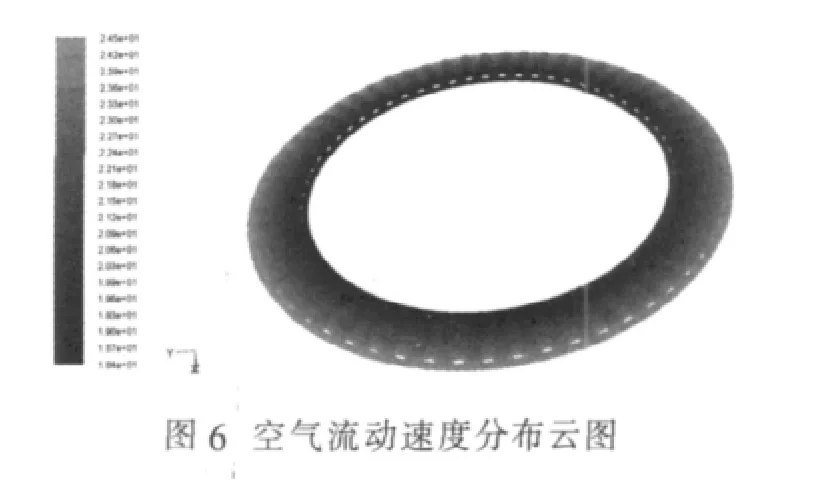

散热片表面的空气流动速度分布云图见图6。由图6可见,散热片内圈附近的空气流速最小,为18.4 m·s-1。越靠近外圈,空气流动越快。最外圈空气流速达到最大,为24.5 m·s-1。空气流动越快,散热片表面的热流密度越大,散热效果越好[5]。

温度场和速度场只是定性的反映了散热片在工作过程中的工作状态。为定量说明散热片的散热性能,需要计算其散热功率。在FLUENT的Flux菜单中提供了计算散热功率的选项。选择散热片的整个外表面,计算可得其散热功率为198.88 W,即该散热片在当前的工作条件下在单位时间内可以散发198.88 W的热量。

2.4 不同结构散热片的散热性能对比

采用与X1散热片相同的设置,计算其散热功率,从而对比其散热性能的好坏。4种散热片的散热功率见表2。由表2可知,散热片X2的散热性能最好,X1和X4的散热性能居中,而X3的散热性能最差。散热片X3散热性能最差的原因是其散热筋与基底之间的连接部分太小,导致热量从基底传递到散热筋的能力较小,从而影响了其整体的散热性能。散热片X2的散热性能优于X1和X4的原因是由于其散热筋的表面积略大于X1和X4,从而散热性能得到了一定提升。

表2 散热功率的对比

3 结论

本文利用FLUENT软件,对硅油减振器散热片在工作过程中的温度场、空气流动的速度场进行了计算模拟,并分析计算了散热片的散热功率。文中计算分析了X1、X2、X3、X4 4种散热片的散热性能,通过对比它们散热功率的大小,得知X2散热片的散热性能最佳。计算结果表明,合理设计散热片的结构型式对于提高散热片的散热性能有重要影响。本文论述的分析方法,对于硅油减振器散热片的设计开发和选型,都具有一定的指导意义。

[1]重庆大学机械系振动科研组.发动机硅油减振器的基本理论[J].汽车技术,19756(6)7-15.

[2]王瑞金.FLUENT技术基础与应用实例 [M].北京:清华大学出版社,2007.

[3]魏显达,王为民,徐建普.基于FLUENT的三通管数值模拟及分析 [J].当代化工,2011,40(2):165-167.

[4]杨强生,蒲保荣.高等传热学 [M].上海:上海交通大学出版社,2001.

[5]徐中明,史方圆,等.车辆轮边减速器的散热仿真分析[J].农业工程学报,2011,27(4):158-163.

Thermal Performance Analysis on Cooling Fin of Viscous Vibration Damper Based on FLUENT

Wu Changbin1,Xiao Zuyu1,Gan Xingang1,Guo Yiming2

(1.Hubei GuangAo Damper Manufacturing Co.Ltd.,Shiyan 442004,China; 2.Dept.of Automotive Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

The thermal performance of cooling fin will seriously affect the life of viscous vibration damper.A three-dimensional model of cooling fin was established by using a computational fluid dynamics software FLUENT.In the model,the thermal field and the flow field were coupled.Through numerical simulation of the temperature distribution,air flow characteristics and heat dissipation rate of the cooling fin’s surfaces,the influence of the cooling fin’s structure on its thermal performance was discussed.The similar analytical approach can be used to guide the design of the cooling fin of viscous vibration damper.

viscous vibration damper;cooling fin;FLUENT;thermal performance analysis

U464.133+.3

A

1008-5483(2011)03-0023-03

2011-07-23

伍长斌(1966-),男,湖北竹溪人,从事发动机减振器方面的研发和制造。