关于沥青面层GTM旋转成型施工方案的探讨

2011-03-02秦晓峰

秦晓峰

(河北省唐山市乐亭县交通局)

1 沥青面层材料设计现状

随着我国经济的快速发展,重载交通已成为高等级公路的主要运输形式,也成为控制路面结构及材料设计的关键设计因素。沥青路面在此大环境下的早期破坏现象十分严重,与此相关的大量研究表明,就沥青面层混合料本身而言,产生这些早期破坏现象的主要原因如下。

(1)车辙:发生早期车辙损坏的沥青路面普遍存在的问题是沥青用量偏大,混合料密度偏低。

(2)泛油:早期损坏中的泛油现象主要发生在轮迹带上。发生车辙的路段常常伴随有泛油现象,因此车辙与泛油的成因大体相同。

(3)松散:造成松散的主要原因是空隙率过大以及沥青与集料间的粘结力相对不足。

(4)水损坏:沥青混合料的设计密度偏小、空隙率过大、施工压实度不够,以及因级配不良导致的离析是造成水损坏的主要原因。

综上所述,就沥青混合料自身质量而言,当前沥青路面早期损坏的主要原因可总结为沥青用量过大、混合料密度偏低、压实度低、现场空隙率大以及级配不良等。施工管理水平参差不齐固然是产生这些问题的重要原因之一,事实证明,目前通用的沥青混合料设计方法确实有很多方面需要改进。

(1)室内成型方式与现场碾压方式不匹配。

(2)以体积参数为控制指标难以实现设计意图及协调各种矛盾。

(3)压实标准偏低。

(4)规范规定的级配范围太宽。

而合理的沥青混合料设计方法至少需要考虑以下几个方面。

①体积参数合理、准确。

②沥青混合料的成型方式应该要最大限度地模拟路面实际成型过程。

③沥青混合料的设计指标应该与沥青路面的工作特性有一定的联系。

④设计的沥青混合料应该便于施工、易于压实。

2 GTM设计方法基本原理

GTM采用了和应力有关的推理方法进行混合料的力学分析和设计,克服了马歇尔等经验方法不足。GTM方法可较真实地模拟实际路面材料的受力状况以及预测材料到服务期限末的应力应变力学性质,从而避免了路面材料的早期破坏。

GTM一个重要的特性是能够直接反映出颗粒状塑性材料中可能出现的塑性过大的现象,GTM成型试验的目的还在于模拟路面行车荷载作用下沥青混合料的最终压实状态即平衡状态,并测试分析试样在被压实到平衡状态过程中剪切强度SG和最终塑性形变的大小,以判断混合料组成是否合理。

综上所述,GTM主要有以下特点。

(1)GTM试验应用推理的方法,采用应力应变原理进行设计,以试验结束时的机器角与压实过程中的最小机器角的比值GSI作为确定最佳沥青用量的参数,使得最佳油石比的确定与混合料力学性能联系起来,相对马歇尔方法,设计思想更为先进。

(2)GTM采用旋转成型方式,精确模拟现场碾压工况,能够得到与现场混合料混凝土时选择不同的设计压强,从而使设计方法更为合理。

(3)利用GTM设计沥青混凝土时,充分考虑行车荷载的实际状况,设计沥青混凝土时选择不同的设计压强,从而使设计方法更为合理。

(4)与Superpave成型方式不同,GTM不固定压实功,而是以极限平衡状态作为旋转结束条件,以避免路面出现因交通荷载作用产生的二次追密。

3 比如乐港路工程

路线全长19.3 km,公路等级为一级公路,该工程采用原料是基质沥青采用山东齐鲁石化生产的70#A级沥青,集料为石灰岩粗、细集料及石灰岩矿粉。

(1)采用优化的设计级配范围大幅度减小,使得沥青混合料级配在较窄的级配范围内波动,从而保证级配的变化对沥青混合料性能不产生大的影响。采用配合比设计,采用GTM旋转成型方法设计AC-20型沥青混合料。

试件成型条件为:垂直压力0.7 MPa;拌和温度160~165℃;成型温度140~145℃;控制方式为极限平衡状态。

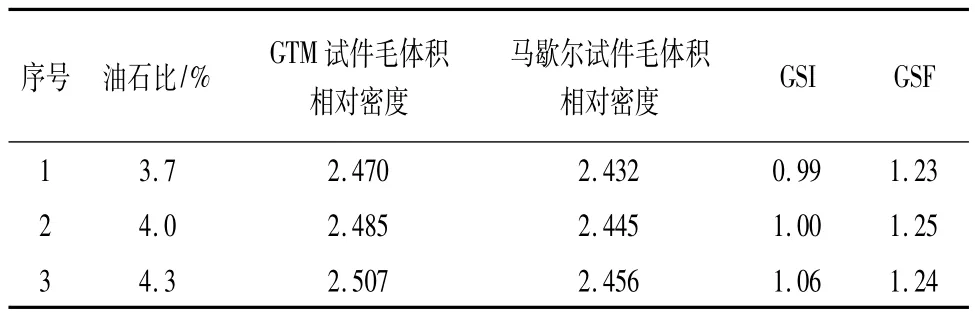

表1 GTM试验结果及与马歇尔试验结果对比表

由表1可以看出,判断沥青混合料这种粒状塑性材料是否会出现塑性变形过大现象的指标GSI(稳定系数)随油石比的增加而增大,油石比等于4.0%时,GST值最大,当油石比大于4.0%,随油石比的增加,GST值减小。综合考虑GTM试验结果并参考体积参数的大小及变化趋势,将AC-20型沥青混合料最佳油石比确定为4.0%。还可以看出,在最佳油石比4.0%下,GTM试件密度为马歇尔试件密度的1.016倍,即如果以GTM试件密度的98%控制现场压实度,则现场压实度将达到马歇尔试件密度的99.6%以上,如此高的压实度现场是否能够达到则需在施工过程中加以验证。

(2)混合料路用性能验证。GTM方法与马歇尔方法设计的沥青混合料路用性能对比结果见表2。

表2 不同方法设计的AC-20型沥青混合料路用性能

由表2可以明显看出,虽然GTM旋转成型方法设计的沥青混合料体积参数不满足规范要求。但其路用性能却远远优于满足规范体积参数要求的马歇尔方法设计的沥青混合料,这充分说明现行规范规定的体积参数指标并未涵盖所有路用性能最优的设计结果,即游离于规范规定的体积指标之外的沥青混合料可能具有更为优良的路用性能。

(3)与GTM方法相匹配的施工工艺及施工质量。

①级配及油石比检验。

试验过程中为保证取样的代表性及合理性,均于摊铺机后取混合料进行抽提筛分试验。

②碾压工艺。

由于GTM旋转成型方法设计的沥青混合料密度较大,为保证达到较高的压实度,特根据试验段施工情况总结出GTM方法相匹配的碾压工艺:摊铺机摊铺速度2~3m/min,取消初压,直接进入复压阶段,2台DD110双钢轮压路机各占半幅紧跟摊铺机碾压,初次前进碾压为静压,后均采用高频低幅振压,2台30t以上的轮胎压路机同时前进及后退,共碾压8遍(钢轮4遍、轮胎压路机4遍)。最后用2台DD110压路机终压,以消除轮迹及调整平整度。

提出的碾压方式有如下优点。

①大幅度提高了碾压效率,总的碾压时间仅为通常碾压工艺的一半,因此能够保证混合料在高温下得到有效压实(数据显示复压可在140℃以上完成),提高了压实度。

②对压路机可进行有效的管理,防止出现漏压现象,碾压遍数易于控制,碾压段数清晰,工艺流畅。

③由于在高温下进行碾压,避开了沥青混合料碾压敏感区(95~110℃),避免了推移现象的发生。

(4)表面层表观及压实度。

按照GTM优化级配设计的沥青路面比较粗糙且均匀,正常施工路段未出现明显的离析现象。

由上述统计结果还可以看出,以GTM旋转成型试件密度为标准密度,现场空隙率代表值为4.3%,是十分理想的现场空隙率值,完全可以确保沥青路面具有良好的路用性能。

(5)表面层路用性能检验。

施工过程中随机取样,对沥青混合料的抗车辙能力及抗水破坏能力进行检验。

(6)实体工程应用结论。

经过实体工程施工检验,结合室内研究成果及现场铺筑效果,得出以下结论。

①GTM旋转成型方式及设计指标科学、合理。设计的沥青混合料合理地增大了混合料的密度,减少了沥青用量,使得现场压实度得以适当提高,而且级配范围较窄,为解决我国高速公路早期破坏提供了可行的设计方法。

②与马歇尔方法相比,GTM旋转成型方法设计的沥青混合料虽然不满足规范要求的体积指标,却仍具有优良的路用性能,说明现行规范规定的体积指标并未涵盖所有路用性能最优的设计结果,即游离于规范规定的体积指标之外的沥青混合料仍可能具有更为优良的路用性能。

③实体工程表明,以现在的压实设备,采用合理的碾压工艺,完全可以将GTM设计优化结果成功实施于实际工程,以GTM成型试件密度作为现场压实度的控制标准。根据GTM设计结果铺筑的沥青路面具有优良的路用性能。

[1] 公路沥青路面施工技术规范(JTGF40-2004)[S].

[2] 公路工程技术标准(JTGB01-2003)[S].

[3] 公路沥青路面设计规范(JTGD50-2004)[S].