充型速度对半固态A lSi9M g组织及性能的影响

2011-03-01谭建波郝跃光

谭建波,刘 冉,郝跃光

(河北科技大学材料科学与工程学院,河北石家庄 050018)

充型速度对半固态A lSi9M g组织及性能的影响

谭建波,刘 冉,郝跃光

(河北科技大学材料科学与工程学院,河北石家庄 050018)

采用倾斜冷却剪切流变法制备半固态A lSi9M g合金熔体,流变压铸标准力学性能试样并进行了力学性能测定,用定量金相技术对力学性能试样的初生固相微观组织特征参数(固相率、晶粒尺寸和形状因子)进行了分析,研究了充型速度对半固态A lSi9M g合金组织及性能的影响。研究结果表明:随着充型速度的提高,A lSi9Mg合金组织的初生固相率和形状因子先增大后减小,晶粒平均直径先变小后变大,力学性能也发生很大变化,布氏硬度随充型速度的增大而增大,但抗拉强度和冲击韧性分别增大到275 MPa和129.8 k J/m2后又开始下降。本实验条件下合理的充型速度为1.9 m/s左右。

充型速度;A lSi9M g;微观组织;半固态;力学性能

压力铸造因生产效率高、尺寸精确、适于大批量生产铝合金、镁合金铸件,因此得到了广泛应用。目前,限制压铸技术应用的主要问题是压铸件的多孔性以及由此带来的强度问题。多孔性导致压铸件力学性能下降,通常无法进行热处理,从而限制了压铸件应用范围的扩大[1]。为了提高压铸件的致密度,目前主要有两大技术:以真空压铸为代表的直接消除型腔气体法和以半固态压铸(包括流变压铸和触变压铸)为代表的层流压铸法[2]。其中半固态流变压铸由于生产成本低,工艺流程短,生产效率高,成形件的性能、质量、经济性等方面都具有极强的竞争力,受到了学术界和工业界的广泛关注[3-5]。尽管人们在半固态流变压铸技术以及理论方面的研究工作已取得了一些研究成果[6-9],但在成形工艺参数方面的研究还是不够深入,因此有必要继续深入研究。笔者采用自制的倾斜流变装置制备半固态合金熔体并直接进行流变压铸,研究了充型速度对半固态A lSi9M g组织及性能的影响。

1 实验过程

1.1 材料

实验所用材料为 A lSi9Mg合金,成分为9%(质量分数,下同)Si,0.4%M n,0.25%Mg,余量为A l。实际测得合金的液相线为595℃,固相线为555℃。

1.2 方法

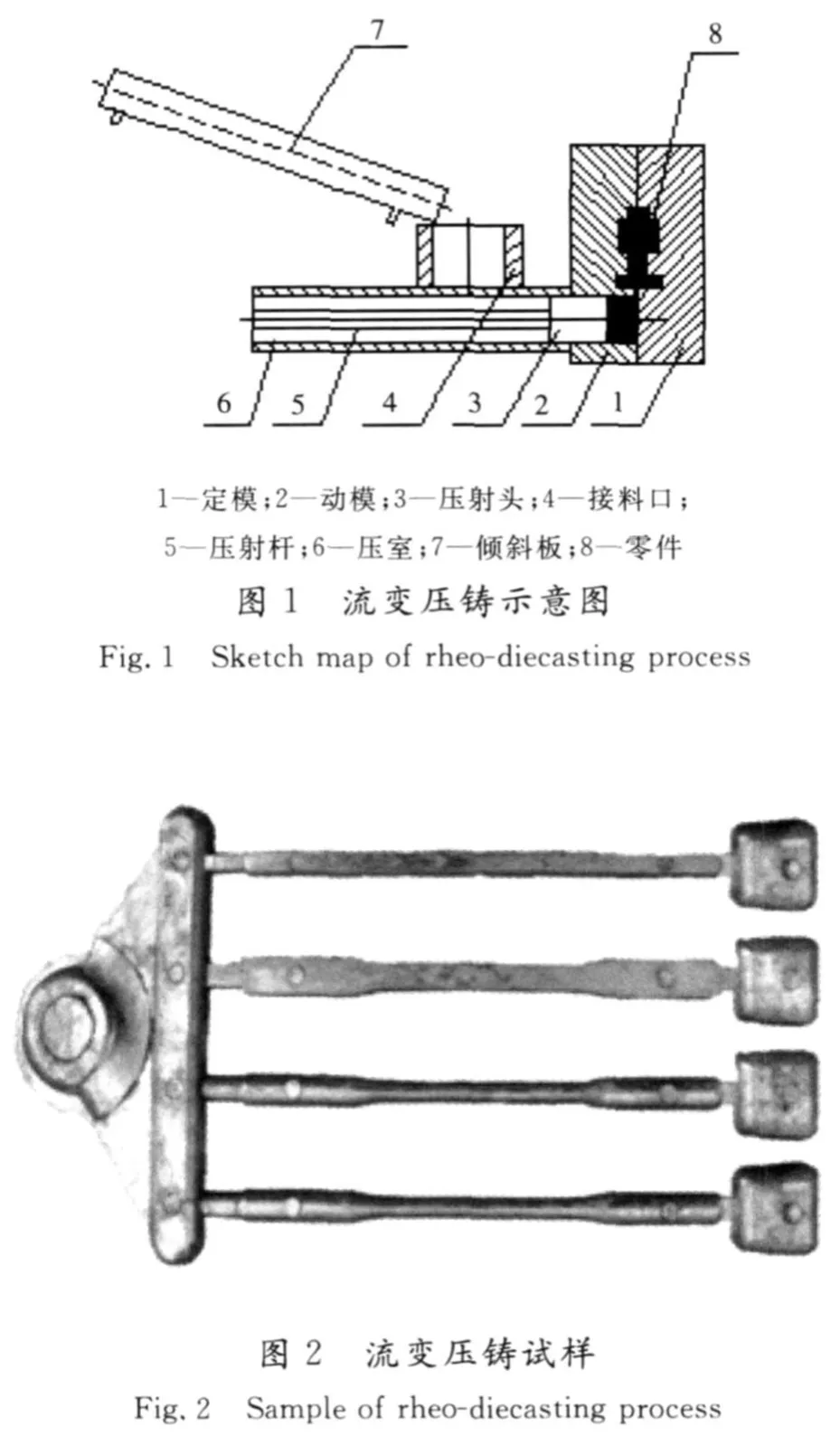

采用倾斜冷却剪切流变法制备半固态合金熔体,实验设备为自行设计、振动频率可调的倾斜冷却剪切装置[10],流变压铸原理示意图如图1所示。

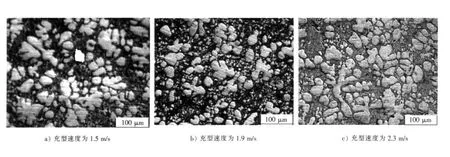

根据文献[10]的实验结果,实验条件如下:倾斜板的倾斜角度为30°,预热温度为120℃,浇注温度为600℃,浇注长度为600mm,振动频率为50 H z,浇注量为260 g(通过浇注勺容积控制),保压时间为5 s。改变充型速度,进行流变压铸。待试样凝固后,顶出试样,测定力学性能。成形试样沿长度方向截取,在相同高度上截取相等长度的试样制成金相试样,用定量金相技术测定初生固相的微观组织特征参数,成形的流变压铸试样如图2所示。

试样用4%(质量分数)的NaOH溶液侵蚀。利用图像分析技术测定水淬组织中初生固相的平均周长、平均尺寸,计算初生固相晶粒的尺寸和形状因子[10]。为了减小误差,对每个试样的6-8个视场进行了测量,然后取其平均值作为该试样初生固相的组织特征。

2 结果与讨论

2.1 充型速度对半固态A lSi9M g合金组织的影响

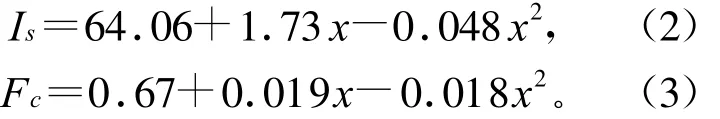

选取压射比压力为75 M Pa,模具预热温度为160℃,充型速度分别取1.5,1.9,2.3 m/s。将不同充型速度下的成形试样沿长度方向截取,在相同高度上截取相等长度的试样制成金相试样,观察其组织,见图 3。

在充型速度较低(1.5m/s)时,初生相晶粒尺寸相对较大,形貌不圆整,一次枝晶臂较粗大,还有二次枝晶出现,如图3 a)所示。当充型速度增加到1.9m/s时,晶粒之间经过激烈碰撞和摩擦,初生相被细化,晶粒较圆整,如图3 b)所示。当充型速度继续增大(2.3 m/s)时,又会有二次枝晶出现,晶粒圆整度降低,见图3 c)。利用图像分析软件对半固态A lSi9Mg合金不同充型速度下压铸试棒的组织特征进行分析,得到组织特征随充型速度的变化曲线,如图4所示。

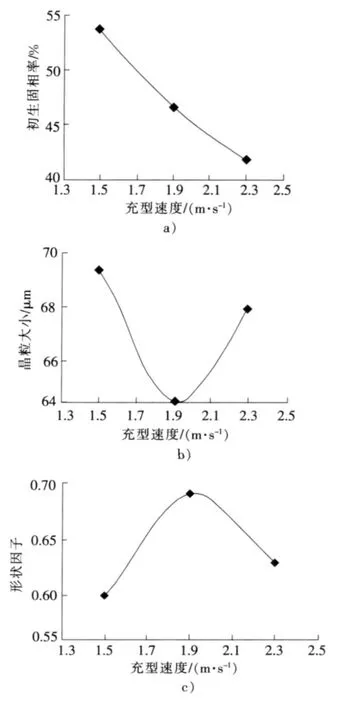

由图4可以看出,初生固相率(fs)随充型速度(x)的增大呈线性减小,根据回归系数的点估计法建立一次线性回归方程为

图3 不同充型速度下半固态A lSi9M g合金组织Fig.3 M ic rostructure of sem i-so lid A lSi9M g alloys in different filling ve locities

随着充型速度的增加,晶粒大小先减小到64μm后又增大,形状因子先增加到0.69后又开始减小,对充型速度与晶粒大小(Is)、形状因子(Fc)进行回归分析,建立非线性回归方程分别为

当半固态A lSi9M g在较小的充型速度下充型时,合金流动速度较慢,充型过程中晶粒之间的碰撞不激烈,没有足够的能量使得晶粒尖角圆钝,初生相有足够的时间长大、集聚,所以晶粒尺寸较大,圆整度较低。随着充型速度的增加,合金熔体充填能力越大,紊乱程度也就随之增大,晶粒与晶粒之间碰撞的几率也大大提高,组织相对较好。当充型速度继续增大时,与模具型腔接触先凝固的固相晶粒在高剪切速率的作用下易进入合金内部,从而在合金熔体中产生新的α相,增加了初生相的数量,这些新相与原来的相互黏结在一起,使晶粒的圆整度下降。由此可见,充型速度并非越大越好,本实验选取的充型速度为1.9m/s。

2.2 充型速度对半固态A lSi9Mg合金性能的影响

图4 充型速度与组织特征之间的关系Fig.4 Relation between filling velocity and structure character

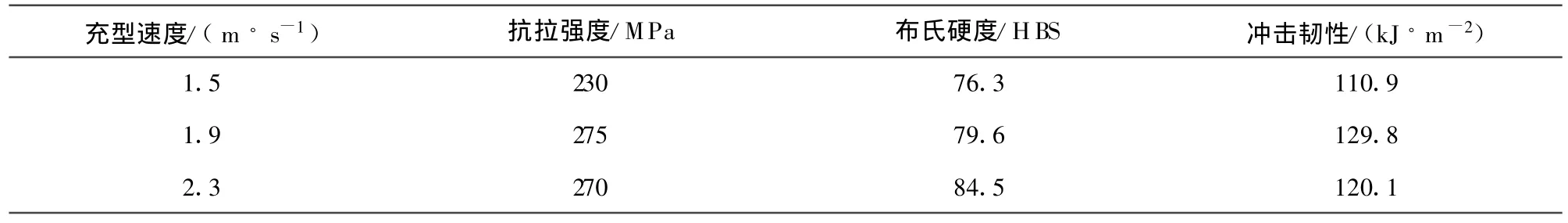

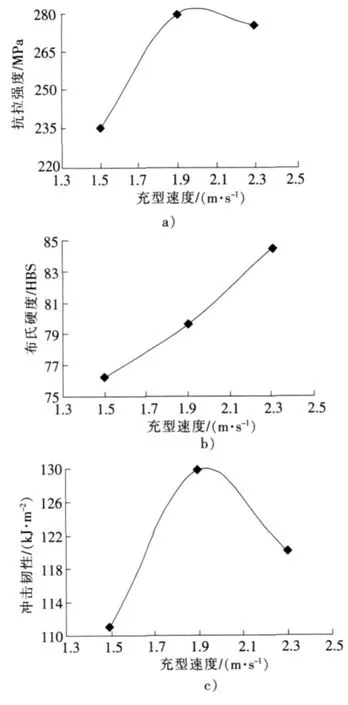

在压射比压为75 MPa,充型速度分别为1.5,1.9,2.3m/s时对流变压铸成形的试样进行抗拉强度、布氏硬度及冲击韧性等力学性能的测定,结果见表1。根据表1可绘制充型速度与力学性能的关系曲线,如图5所示。

由图5可以看出,半固态A lSi9M g合金的抗拉强度和冲击韧性随着充型速度的增加先增大后减小,曲线为抛物线;而布氏硬度随着充型速度的增加是一直增大的,具有线性关系。

表1 力学性能试验结果Tab.1 Experimental results ofmechanical p roperty

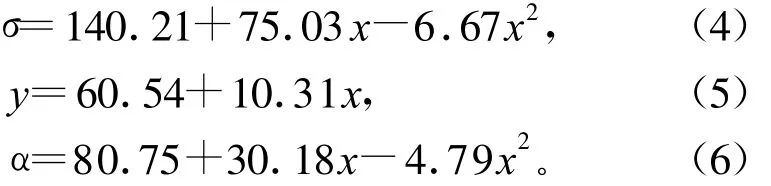

根据表1建立充型速度(x)与抗拉强度(σ)、布氏硬度(y)、冲击韧性(α)的回归方程分别为

当充型速度比较低时,由于半固态合金熔体温度较低,流动很慢,合金以层流的方式充型,导致充型不充分,致使远离浇道部位的收缩得不到充分补偿,从而形成较多的缩松、浇不足等缺陷。当充型速度较大时,缩短了充型时间,半固态A lSi9Mg合金将以紊流的方式充型,合金的流动能力增加,能够很好地补缩晶粒之间的缩孔,使组织更加致密,提高了力学性能。但是当充型速度增加到一定程度时,由于合金流动能力很强,合金以高速紊流充型,压铸模中的气体在很短的时间内来不及排出,使铸件中存在气孔、夹杂等缺陷,降低了铸件力学性能。所以充型速度为1.9 m/s时比较合适。

3 结 语

随着充型速度的提高,A lSi9M g合金组织的初生固相率和形状因子先增大后减小,晶粒平均直径先变小后变大;力学性能也发生很大变化,布氏硬度随充型速度的增大而增大;但抗拉强度和冲击韧性分别增大到275 MPa和129.8 k J/m2后又开始下降。在本实验条件下,合理的充型速度为1.9m/s左右。

图5 充型速度与力学性能的关系Fig.5 Relation between filling velocity and mechanical p roperty

[1] 潘宪曾.压铸工艺与模具[M].北京:电子工业出版社,2006.

[2] 郭洪民,杨湘杰.流变压铸YL112铝合金的热处理与力学性能[J].中国有色金属学报(The Chinese Journal of Nonferrous Metals),2008,18(3):394-398.

[3] FAN Z.Sem isolidm etal processing[J].In ternational Materials Review s,2002,47(2):49-85.

[4] M IDSON S P.Rheocasting processes for sem i-solid casting of alum inum alloy[J].Die Casting Engineer,2006,50(1):48-51.

[5] 侯文杰,谭建波,刘江成.半固态流变压铸的研究现状与发展趋势[J].铸造技术(Found ry Technology),2009,30(1):91-94.

[6] 孙永忠,邢书明,张 琳.铝合金半固态熔体流变压铸的气孔缺陷与防止[J].特种铸造及有色合金(Special Casting and Non ferrous A lloys),2007(S1):372-373.

[7] 邹茂华,刘明昌,左宏志.ZL112Y半固态压铸摩托车零件的组织和性能研究[J].特种铸造及有色合金(Special Casting and Nonferrous A lloys),2005,25(1):42-44.

[8] 高松福,毛卫民,白月龙.半固态A 356合金的流变压铸充填性与组织分布[J].特种铸造及有色合金(Special Casting and Nonferrous A lloys),2005,25(10):598-600.

[9] 杨柳青,康永林,张 帆.A 357铝合金半固态流变压铸成形组织工艺研究[J].材料工程(Journal of Materials Engineering),2009(6):64-66.

[10] 谭建波,李志勇,王英杰.倾斜冷却剪切流变参数对半固态A lSi9Mg合金组织的影响[J].中国有色金属学报(The Chinese Journal of Nonferrous M etals),2009,19(4):607-612.

[11] 谭建波,李 迅,李立新,等.半固态金属成形技术的发展及应用现状[J].河北科技大学学报(Jou rnal of H ebei University of Science and Technology),2003,24(4):24-28.

[12] 谭建波,李增民,李立新,等.浇注长度对流变压铸A lSi9Mg组织及性能的影响[J].河北科技大学学报(Jou rnal of H ebei University of Science and Technology),2010,31(6):568-571.

In fluence of filling velocity on semi-solid microstructures and p roperties of A lSi9Mg alloy

TAN Jian-bo,LIU Ran,HAO Yue-guang

(College of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China)

Sem i-so lid A lSi9Mg alloy melt and corresponding standard test specimens w ere p repared by rheo-diecasting p rocess on incline cooling and shearing bench.Then the specimens were tested on their mechanical properties.The characteristic parameters of p rimary solid phase(including solid fraction,diameter of grains and shape factor)w ere analyzed th rough quantitativemetallographic techniques.The influence of fulling velocity on the sem i-solid m icrostructures and properties of A lSi9Mg were researched into.The resu lts show that:the p rimary solid fraction and shape factor of A lSi9Mg alloy first increase and then dec rease,and the average diameter of grains becomes smaller at first and then becomes bigger along with the increase of the filling velocity.Simultaneously theirmechanical properties change significantly,the Brinell hardness increases along with the filling velocity,but the tensile strength and im pact toughness increase respectively to 275 MPa and 129.8 k J/m2,and then begin to decline.In this experiment,a reasonab le rate of filling is about 1.9m/s.

filling velocity;A lSi9Mg;m icrostructure;sem i-so lid;mechanica l p roperties

TG146.4

A

book=32,ebook=41

1008-1542(2011)02-0173-04

2010-07-16;

2010-12-31;责任编辑:张士莹

河北省自然科学基金资助项目(E2010000880);河北科技大学大学生科技创新基金资助项目(10001)

谭建波(1964-),男,河北定州人,教授,博士,主要从事半固态成形技术与理论方面的研究。