喷涂聚氨酯材料耐水性能研究

2011-02-27胡松霞张安智刘连河郑志红

胡松霞,孙 谦,张安智,刘连河,郑志红

(1.哈尔滨工程大学,黑龙江 哈尔滨 150001;2.青岛海洋新材料科技有限公司,山东 青岛 266101)

喷涂聚氨酯材料是继高固体分涂料、水性涂料、粉末涂料技术之后,为适应环保需求而研制、开发的一种新型无溶剂、无污染绿色涂装技术。喷涂聚氨酯材料在上世纪90年代末引入中国[1]。随着该技术的推广和应用,喷涂聚氨酯在已经进入到了飞速发展的阶段。随着喷涂聚氨酯材料在京沪高铁中的应用,大大推动了喷涂聚氨酯材料在防水、防腐工程中的应用[2]。

喷涂聚氨酯材料在不同的水环境下的物理性能的变化直接影响着其防水性能的优劣。有关喷涂聚氨酯材料在防水工程中的应用、物理性能、施工工艺等方面的文章较多,但是对于喷涂聚氨酯材料在不同水环境下物理性能的变化的研究较少。本文结合喷涂聚氨酯材料实际工程应用过程中不同环境的变化对喷涂聚氨酯材料物理性能的影响进行了研究,旨在为喷涂聚氨酯在防水方面更好的应用提供部分理论数据。

1 实验部分

1.1 涂层材料的制备

主要原材料:MDI-50(烟台万华合成革)、聚醚2000(天津石化三厂)、聚醚1000(天津石化三厂)、E-100(美国雅宝公司)、颜料、分散剂、催化剂。

1.1.1 预聚物的合成 将计量好的聚醚2000加入到三口反应瓶中,升温至110℃,保温在105~110℃之间真空除水约2h后,停止抽真空和加热。待物料降温至40~45℃,加入计量的MDI-50,搅拌均匀,在60±2℃保温30min后升温至80℃,在80±2℃保温2h,测量预聚物的NCO含量至预定值后降温出料。

1.1.2 树脂组分的制备 将计量好的聚醚1000、E-100用高速分散机低速分散均匀,按比例加入各种助剂和颜填料,高速分散均匀制得共混物;使用锥形磨将共混物研磨至合适细度,制得混合树脂组分。

1.1.3 涂层制备 采用HXP-3聚脲喷涂设备喷涂制得样品,物料温度为65℃,喷涂压力为15858kPa。凝胶时间为30s,表干时间为55s,样品厚度为2mm。

1.2 耐水性性能测试

将喷涂的聚氨酯样片进行裁样。样品为哑铃Ⅱ型。将样片浸泡到蒸馏水和3%NaCl溶液中。按照预定的时间取样并对样品的外观、重量、性能进行检测。

2 结果及讨论

2.1 涂层的基本物理性能

涂层材料置于温度为23±2℃,湿度为50%~60%条件下调节7d后进行物理性能测试。

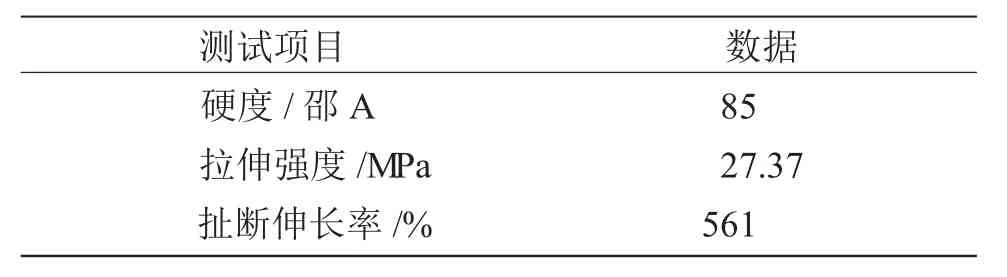

表1 喷涂聚氨酯材料物理机械性能Tab.1 Physical and mechanical properties of spray polyurethane

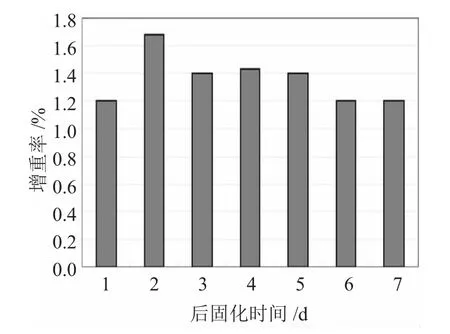

2.2 样片固化时间对涂层耐水性能的影响

将裁好的样片按照喷涂结束后的时间1~7d分别放入到蒸馏水和3%NaCl溶液中浸泡24h后取出,测量样品的增重情况。在喷涂结束7d后同时测量浸泡样片的物理性能。该研究主要针对在工程应用过程中可能存在着喷涂聚氨酯材料在喷涂结束后可能会在强度未完全达到理想状态下而遭受水浸泡的情况进行研究的。

图1 样片后固化时间对其耐水性能的影响(1)Fig.1 Effect of post curing time on the water resistance of spray polyurethane(No.1)

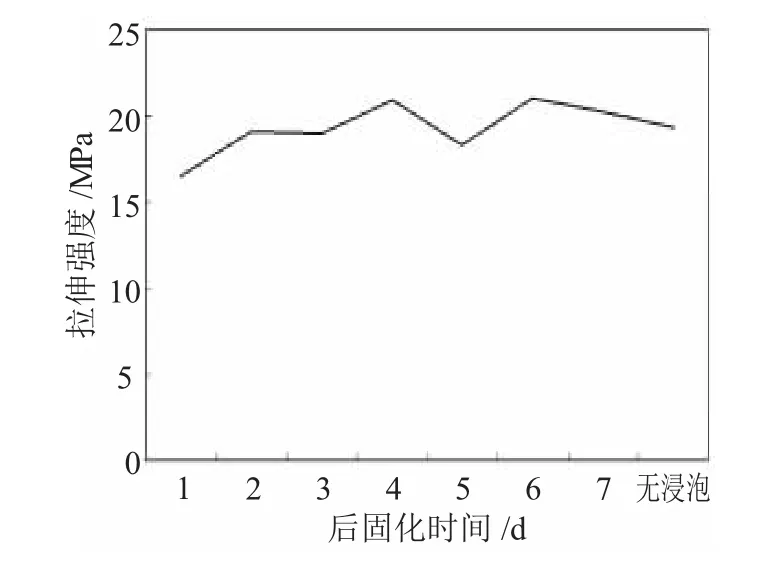

图2 样片后固化时间对其耐水性能的影响(2)Fig.2 Effect of post curing time on the water resistance of spray polyurethane(No.2)

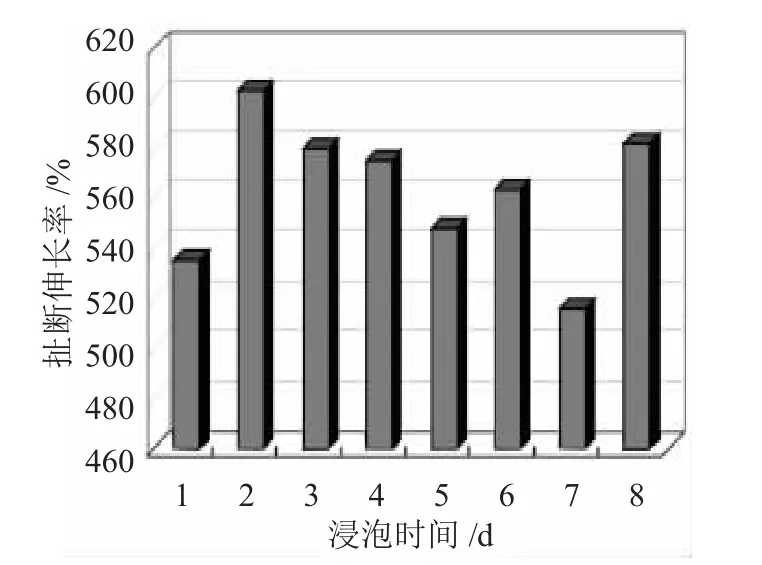

图3 样片后固化时间对其耐水性能的影响(3)Fig.3 effect of post curing time on the water resistance of spray polyurethane(No.3)

从图1~3可以看出,样品在喷涂的第二天放置到水溶液中后系数率最大,达到了增重1.68%。其后随着样片固化程度的提高,浸泡介质对其吸水率、拉伸强度及伸长率的影响日趋平缓,其干燥后的拉伸强度和伸长率也未见有太大的变化。根据上述结果可以看出,喷涂聚氨酯材料一旦在适宜的条件下固化成型,即可投入使用,而不必需要在良好的工况环境下正常固化7d。

2.3 样品的浸泡时间对其影响

样品在恒定温度和恒定湿度条件下调节7d后进行不同时间的耐水性浸泡试验。主要考察喷涂聚氨酯材料在长期浸泡状态下物理性能的保持性。

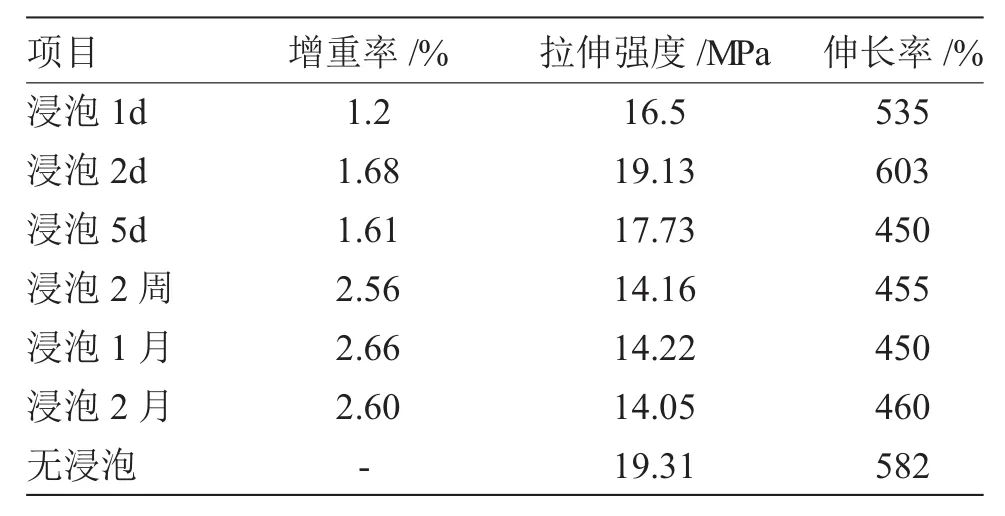

表2 浸泡时间对喷涂聚氨酯材料性能影响Tab.2 Effect of soak time on the properties of spray polyurethane

从表2可以看出,随着浸泡时间的增加,喷涂聚氨酯材料的系数率也在不断升高。其拉伸强度在短暂的增加后持续下降,伸长率也是在浸泡到第二天的时候达到一个最大值后逐渐下降。在浸泡时间达到一个月以后,浸泡时间对其性能的影响逐渐平缓。整体材料的吸水率保持在2.6%左右。拉伸强度和伸长率也保持在一定的程度变化很小了。因此,喷涂聚氨酯材料在长期的防水防护中,其物理性能会保持一个先降低后稳定的状态,不会出现在水中降解的问题。

2.4 浸泡结束后物理性能的变化趋势

将同种样品置于蒸馏水中进行耐水浸泡试验。浸泡1月后取出所有的试验样片,置于恒温恒湿条件下放置,于不同的时间进行重量、物理性能的测试。

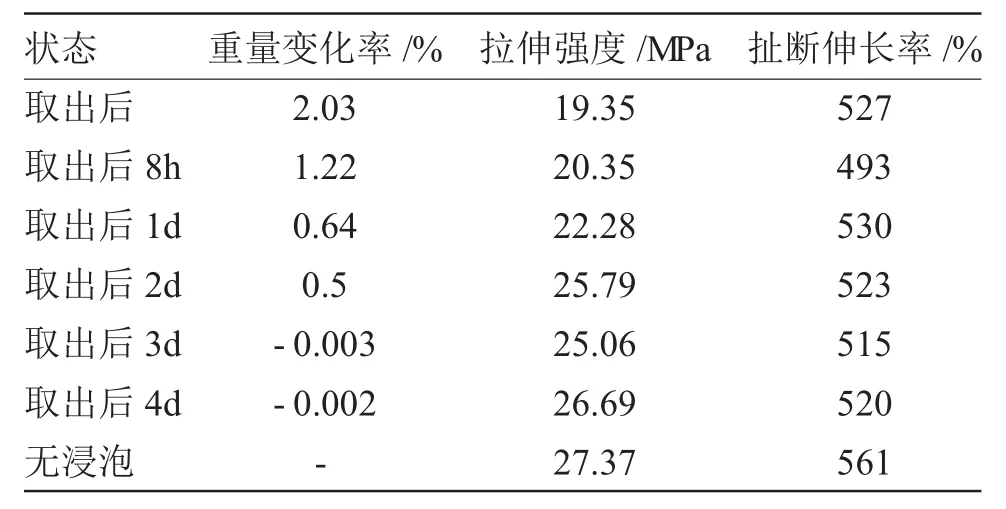

表3 浸泡结束后喷涂聚氨酯物理性能的变化Tab.3 Properties variation of spray polyurethane after soak test

从表3可以看出,在经过了一个月的浸泡之后,材料的物理性能下降,拉伸强度降到最初强度的70%左右。将材料从浸泡介质中取出,材料经过常温的放置,材料的物理性能提升很快,在1d之后就可以达到原来的80%。在取出的第3天后,材料中的水分已经完全干燥,材料的整体强度也基本达到未浸泡样片的强度。因此,可以说喷涂聚氨酯材料具有防水性能好、强度恢复快的优点。

2.5 纯聚脲与喷涂聚氨酯耐水性能对比

在聚脲防水行业,关于纯聚脲及半聚脲孰优孰差的争议已久。本论文针对纯聚脲及半聚脲的耐水性能进行了一个简单的对比试验。将在恒温恒湿条件下放置7d的纯聚脲及聚氨酯样片同时放入蒸馏水中进行浸泡试验并在浸泡结合后进行同样的处理并进行物理性能测试。

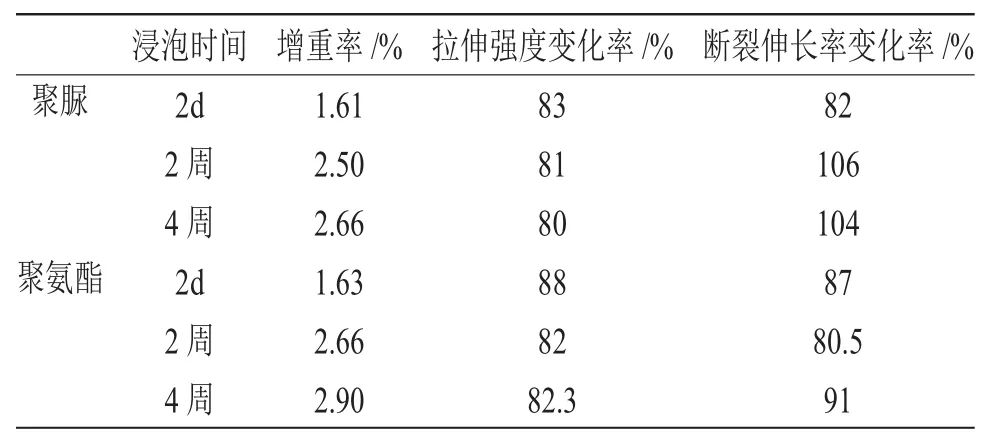

表4 喷涂聚脲与喷涂聚氨酯耐水性能对比数据Tab.4 Water resistance of spray polyurea and spray polyurethane

从表4可以看出,经过一个月的浸泡对比试验,聚氨酯和聚脲材料的吸水率随着浸泡时间的延长而逐渐增到逐渐稳定的过程。随着吸水率的变化,聚氨酯和聚脲的物理性能也都有所改变。拉伸强度逐渐降低,但是总体的性能都保持在80%以上。聚脲的伸长率随着浸泡时间的变化先是降低后出现增大的效果,分析可能是水分子进入到了聚脲体系中起到了一个增塑剂的作用。而聚氨酯的拉伸强度和断裂伸长率总体是一个逐渐下降的趋势,但是在后期趋于稳定的状态。

3 结论

(1)喷涂聚脲材料其耐水性能比较优异,在其固化后的12h后即可投入到应用中,可大大提高施工效率。

(2)喷涂聚脲材料虽然在浸泡过程中会有一定的拉伸强度损失,但是一旦恢复到无水状态,其物理性能的恢复非常快,通常在12h之内便可达到干燥状态的80%。

(3)喷涂聚脲材料在水中的物理性能会在经过前期的降低后慢慢趋于平缓而长期保持一定的物理性能。

(4)喷涂聚脲材料和喷涂聚氨酯材料在1个月的浸泡周期中其耐水性能相差不大。所以在某种条件下,喷涂聚氨酯材料可代替部分喷涂聚脲材料作为防水材料。

[2]王宝柱,刘培礼.喷涂聚脲弹性体在防水工程中的应用[J].新型建筑材料,2009,(12),59-63.