自升式钻井平台悬臂梁研究

2011-02-27任宪刚贾鲁生

任宪刚,白 勇,贾鲁生

(哈尔滨工程大学船舶工程学院,哈尔滨 150001)

1 引 言

自升式钻井平台产生于1951年,目前在世界范围内具有最为广泛的应用,数量不断攀升,在移动式平台中占据主要地位。目前自升式钻井平台大致分为以下几种:

·按有无悬臂梁可分为:凹槽式自升式钻井平台和悬臂梁式钻井平台;

·按桩腿数量可分为:三腿、四腿、五腿自升式钻井平台;

·按桩靴的形式可分为:独立插桩式和席底式自升式钻井平台;

·按桩腿的结构形式可分为:圆壳式和桁架式自升式钻井平台;

·桁架式自升平台又按照桩腿的形状分为:三角形和四边形桩腿的自升式钻井平台等等。

其中当今最流行的是悬臂梁式钻井平台,这种形式相对于传统的凹槽式钻井平台具有如下优点:

·一次钻井数量更多;

·不破坏船体结构;

·甲板空间更大;

·可钻探井、生产井,也可修井等等。

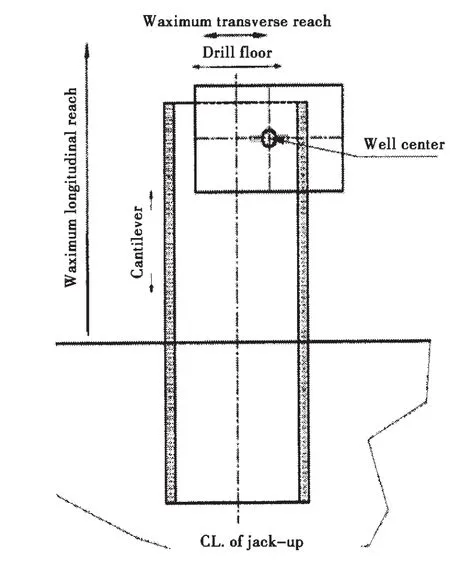

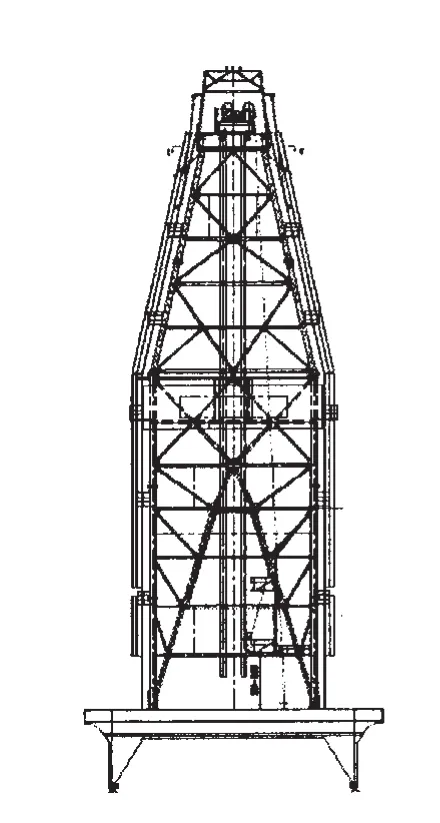

图1 传统型悬臂梁Fig.1 Classic cantilever beam

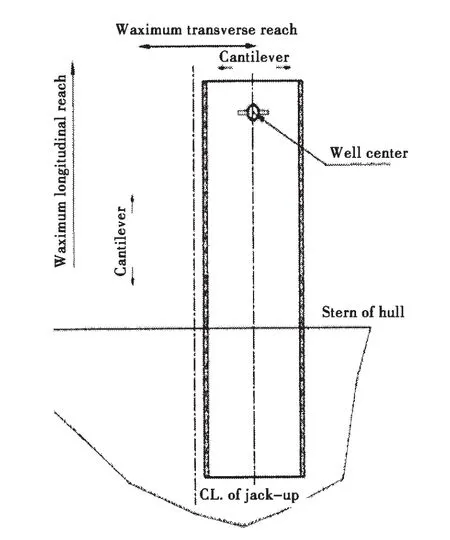

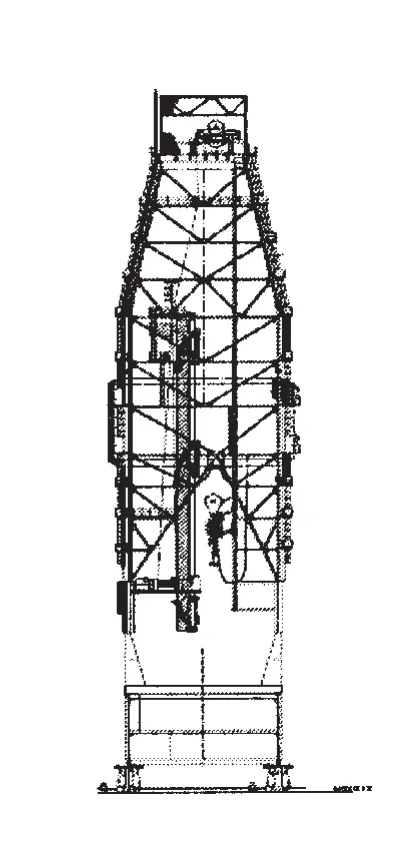

图2 X-Y型悬臂梁Fig.2 X-Y cantilever beam

当今国际中,不同的设计公司所选择悬臂梁的结构形式不同,大致分为以下几种:

· 传统型悬臂梁(F&G公司)见图1;

· X-Y型悬臂梁(GutoMSC)见图2;

· 旋转型悬臂梁(Huisman-Itrec)见图3。

2 三种悬臂梁对比研究

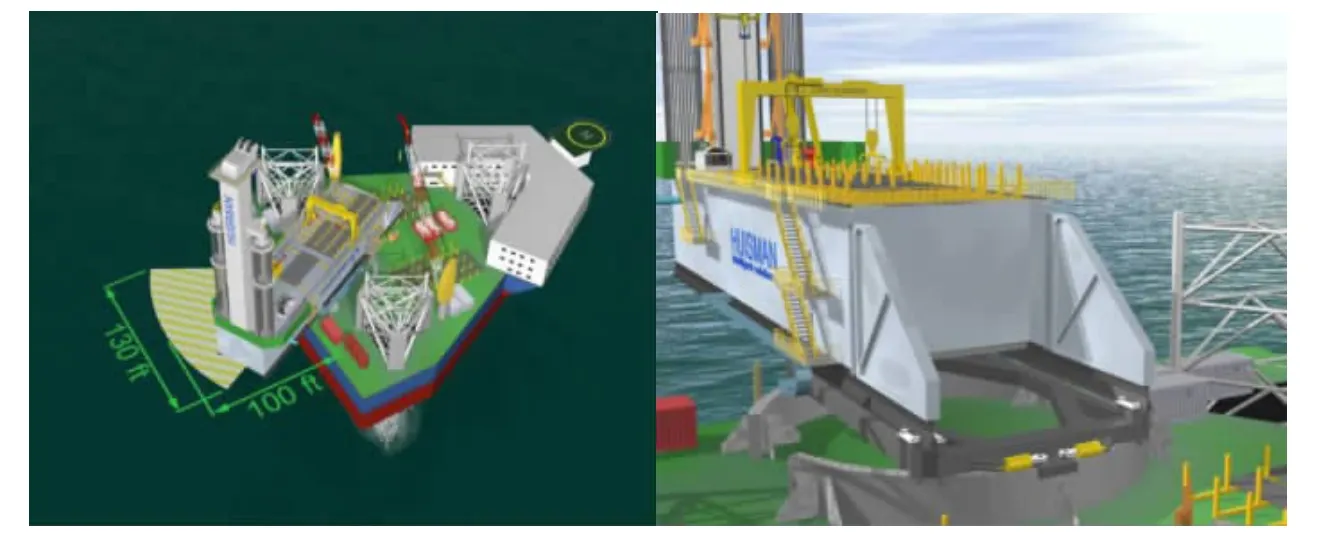

图3 旋转型旋臂梁Fig.3 Rotated cantilever beam

2.1 传统型悬臂梁

传统型悬臂梁的悬臂梁部分与钻台底座部分是分开的,钻台的移动方式为:悬臂梁外伸开始打纵向丛式井,然后悬臂梁固定,钻台底座在悬臂梁上作左右的水平移动,打水平丛式井。即悬臂梁只是做纵向的移动。目前在国际上使用这种形式悬臂梁比较典型的是Super M2系列自升式钻井平台。目前应用的这种悬臂梁的外伸范围在75ft以内。钻台面的水平横移范围在+/-15ft米以内,23个井位。

结构方面,这种悬臂梁基本是由两个纵向的“悬臂梁”和两个横向梁组成。

图9提供的传统型悬臂梁的横剖面显示该悬臂纵向有两道壁,垂直方向有一个BOP设备台(下层)和排管甲板。

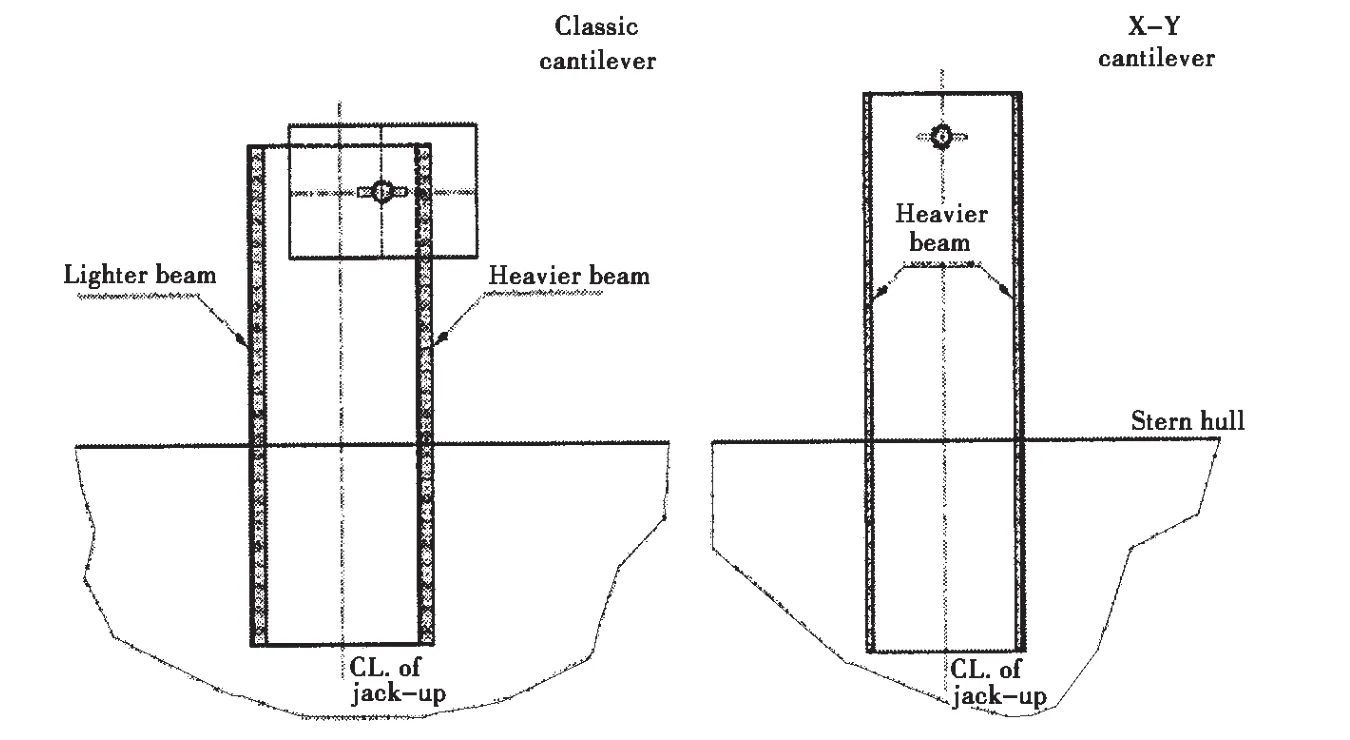

在承载能力方面,在极限井位,这种悬臂梁的钻台重量和组合悬臂梁载荷几乎完全由一根梁承担,见图12。

2.2 X-Y型悬臂梁

X-Y型悬臂梁把钻台和悬臂梁结构连接成为一个整体包,悬臂梁可以相对于船体纵向移动,也可以横向移动,图11为两种悬臂梁全载移动范围对比示图。目前在国际上使用这种形式悬臂梁比较典型的是CJ46、CJ70系列自升式钻井平台。目前应用的这种悬臂梁的外伸范围在80ft以内,水平横移范围在+/-35ft以内,56个井位。

结构方面,X-Y悬臂梁是一个箱体结构,后端集成了钻台和钻台面下甲板,前方布置排管和设备。

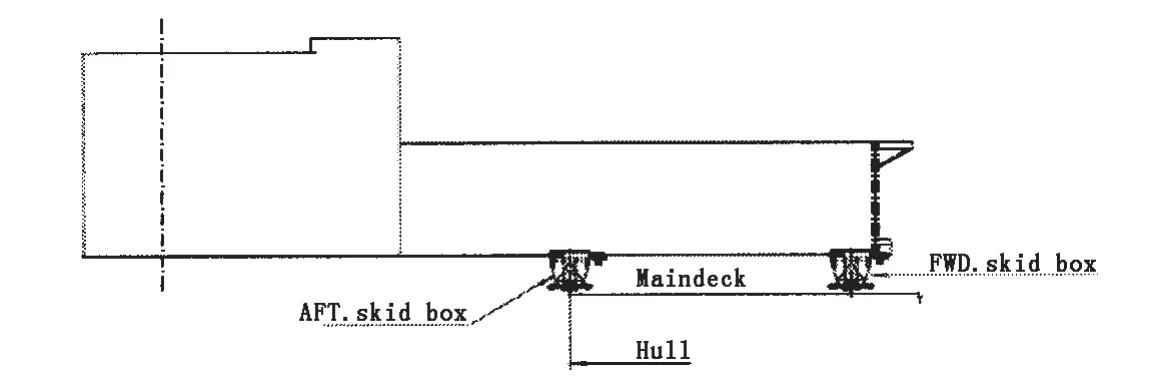

图10提供的X-Y型悬臂梁的横剖面显示,这种形式的悬臂梁的井架支撑点直接与悬臂梁的侧板对齐,纵向有三道壁。垂直有三层甲板:下设备甲板、中间设备甲板和顶部排管甲板。整个X-Y悬臂梁由平台主甲板的一对横向滑轨支撑,后滑轨布置在船体尾端横舱壁上,前滑轨布置在稍前些的横舱壁上。

在极限井位,钻台重量和组合悬臂梁载荷均匀分布在两个纵向梁之间,见图12。同时X-Y悬臂梁的宽度稍小些,因为这个宽度取决于横移距离和BOP尺寸。在重量方面X-Y型悬臂梁重量要轻于传统悬臂梁。

2.3 两种悬臂梁的对比研究

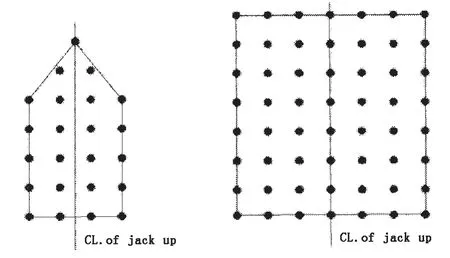

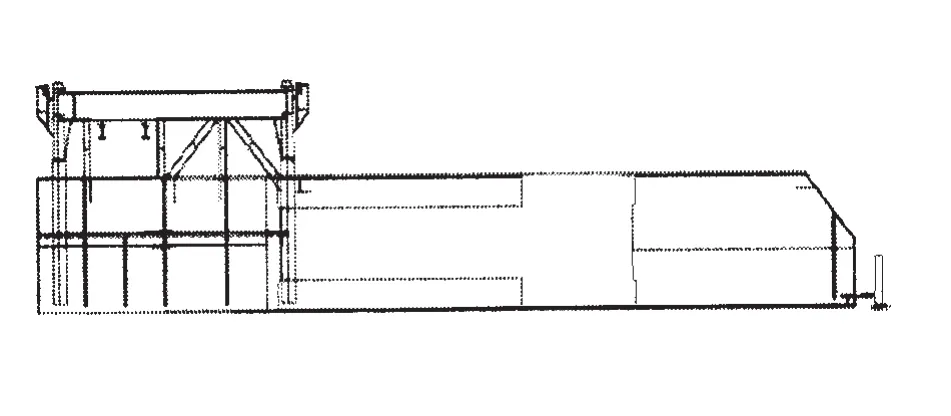

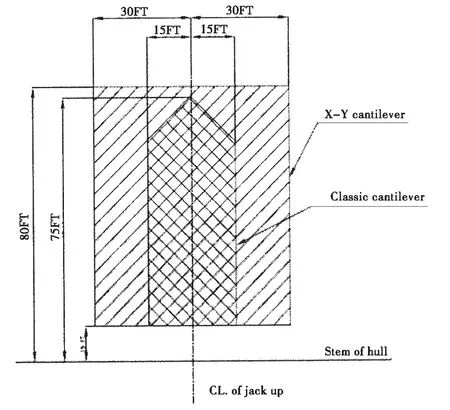

图4所示为两种悬臂梁的井位数量对比研究。图5、6为传统悬臂梁和6X-Y型悬臂梁的侧视图,图7、8为这两种悬臂梁的运行方式示图。

图4 井位数量对比Fig.4 No.of wells of the two cantilever beams

图5 传统悬臂梁侧视图Fig.5 Outboard profile of classic cantilever beam

图6 X-Y悬臂梁侧视图Fig.6 Outboard profile of X-Y cantilever beam

图7 传统型悬臂梁运行方式Fig.7 The movement track of classic cantilever beam

图8 X-Y型悬臂梁的运行方式Fig.8 The movement track of X-Y cantilever beam

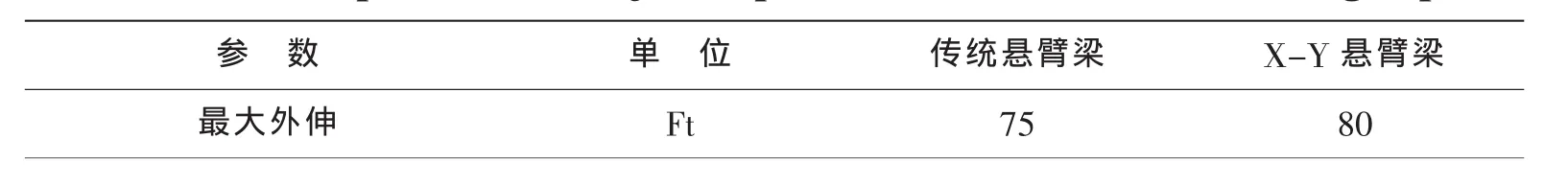

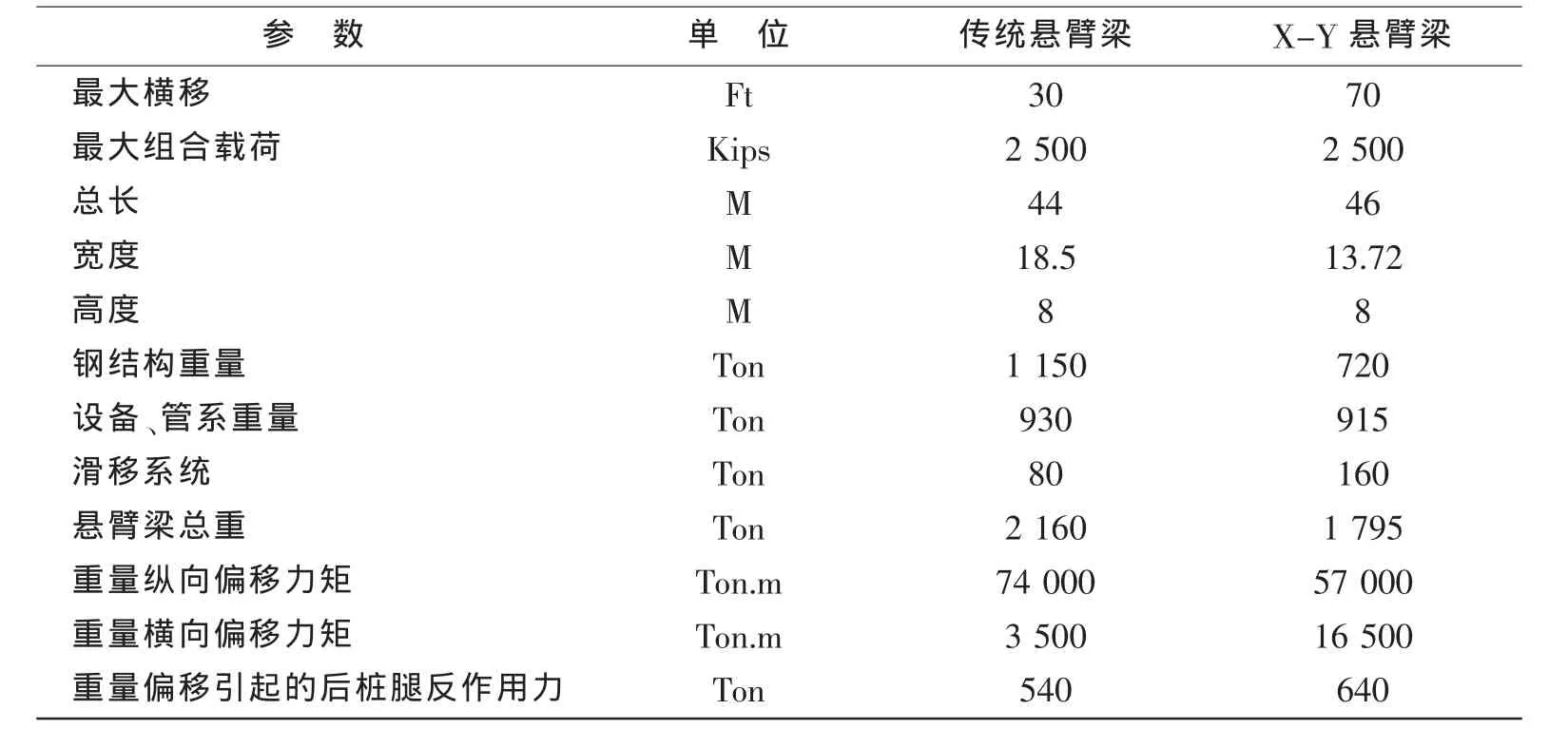

举例:400ft工作水深自升式钻井平台上两种悬臂梁对比

表1 400ft工作水深自升式钻井平台上两种悬臂梁对比Tab.1 The comparison of two jack-up’s cantilever with 400ft working depth

续表1

图9 传统悬臂梁横剖面Fig.9 Section of classic cantilever beam

图10 X-Y悬臂梁横剖面Fig.10 Section of X-Y cantilever beam

图11 两种悬臂梁全载移动范围对比Fig.11 The comparison of movement scope of the two cantilever beams with full loads

图12 两种悬臂梁极限井位状态Fig.12 The ultimate well location of the two cantilever beams

2.4 旋转型悬臂梁

这种悬臂梁的设计观念类似于X-Y型悬臂梁,也是将悬臂梁、钻台连成一个整体包。只是这种悬臂梁式围绕一个固定的点旋转,以达到钻丛式井。图13为旋转式悬臂梁示图。

这种悬臂梁的特点是:

·大的纵向和旋转横向钻井范围;

·与船体交界简单;

·集成钻台与悬臂梁于一体;

·门吊在悬臂梁甲板上,多功能、可靠和安全操作;

·钻台和悬臂梁之间无连接接头;

·重量和性能得到优化;

·由于使用了Huisman的井架,无V门限值;

·井架小,悬臂梁的体积小。

图13 旋转式悬臂梁Fig.13 Rotated cantilever beam

2.5 自升式钻井平台悬臂梁的选择标准

通过对上述几种形式的悬臂梁的优缺点的对比,我们已经了解了每种悬臂梁的特点。对于不同的自升式钻井平台设计,如何选择悬臂梁,可以归结为以下几点:

(a)根据业主要求的平台钻井作业范围,可以确定选择传统形式或X-Y形式悬臂梁;

(b)根据业主对整个平台的重量和性能要求,可以确定选择何种悬臂梁形式;

(c)根据业主对造价的要求,确定选择X-Y型或传统型或旋转型;

(d)根据平台的类型,目前国际上已经基本形成几种类型的系列产品,并各自具有自己的特点。

悬臂梁的形式确定之后,下一步就需要根据业主的具体要求和作业环境条件,进行悬臂梁基础设计、详细和加工设计。

3 悬臂梁设计方法

3.1 设计标准

(a) 美国石油协会(API);

(b) 美国钢结构协会(AISC);

(c) 美国焊接协会(AWS);

(d)美国移动式钻井平台入级与建造规范(ABS MODU)。

3.2 环境参数

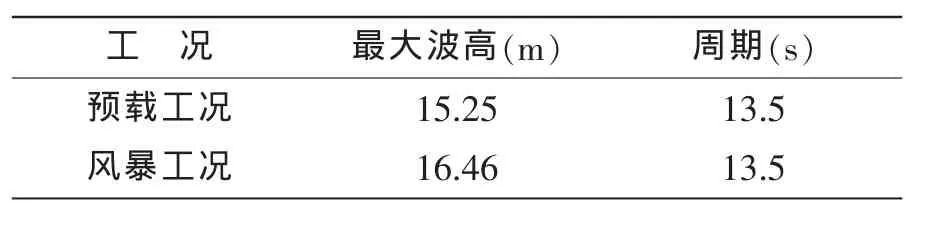

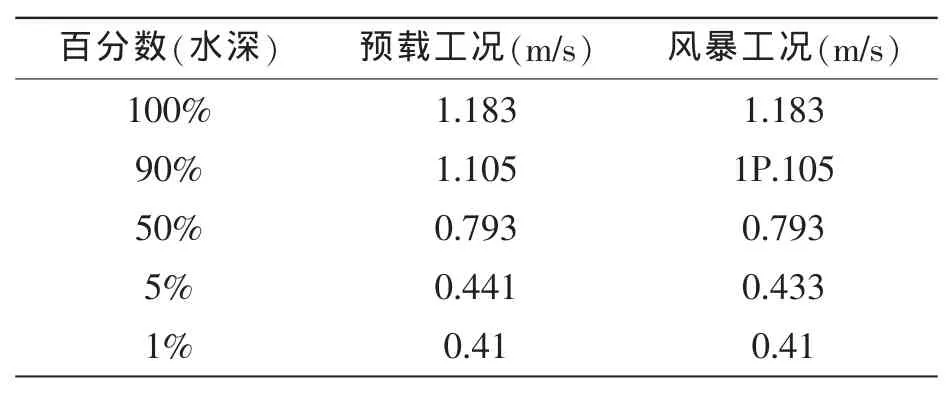

本平台工作水深为100m,无限航区。设计寿命为30年。波浪参数见上表2。

表2 波浪参数Tab.2 Wave parameter

海流参数见右表3。

3.3 设计数据

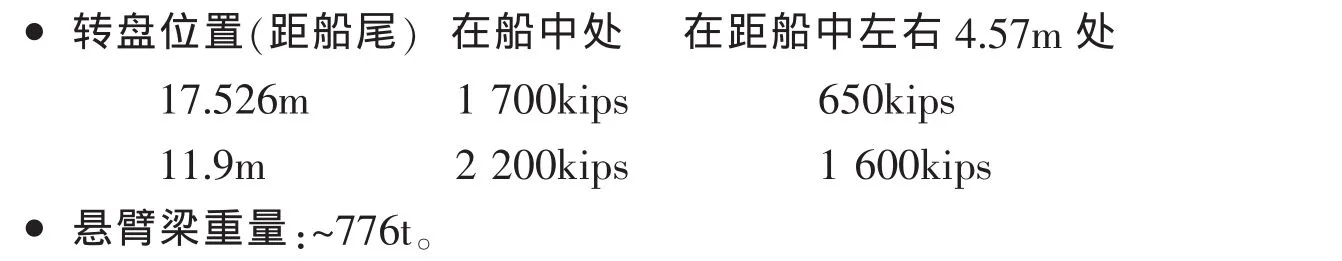

悬臂的主要设计参数如下:

· 最大纵向外伸:17.526m;

· 最大横向移动:+/-4.57m;

· 最大组合载荷:680t(钩载、转盘、立根);

· 排管区载荷:272t;

· 总长:39.06m;

· 总宽:18.28m;

· 底座高:7.62m;

· 排管甲板高:4.57m;

· 排管甲板长:21.5m;

· 井架支座间距:10.67m×9.75m;

设计载荷:

3.4 结构有限元模型

悬臂梁结构如下图所示,是由两个纵向的大梁组成。这两个大梁承受了整个钻井过程中的重量,大梁上面靠前侧是排管甲板区,后侧是钻台底座,用于支撑钻台的横向移动。根据ABS MODU Part 3中对自升式平台的规定,整个结构大致由以下几种构件组成:

表3 海流参数Tab.3 Current parameter

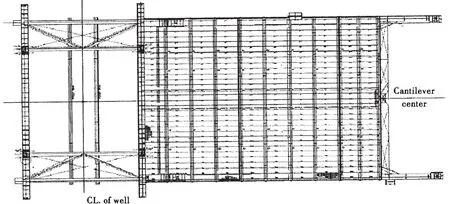

图14 俯视结构图Fig.14 Plan of the cantilever beam structure

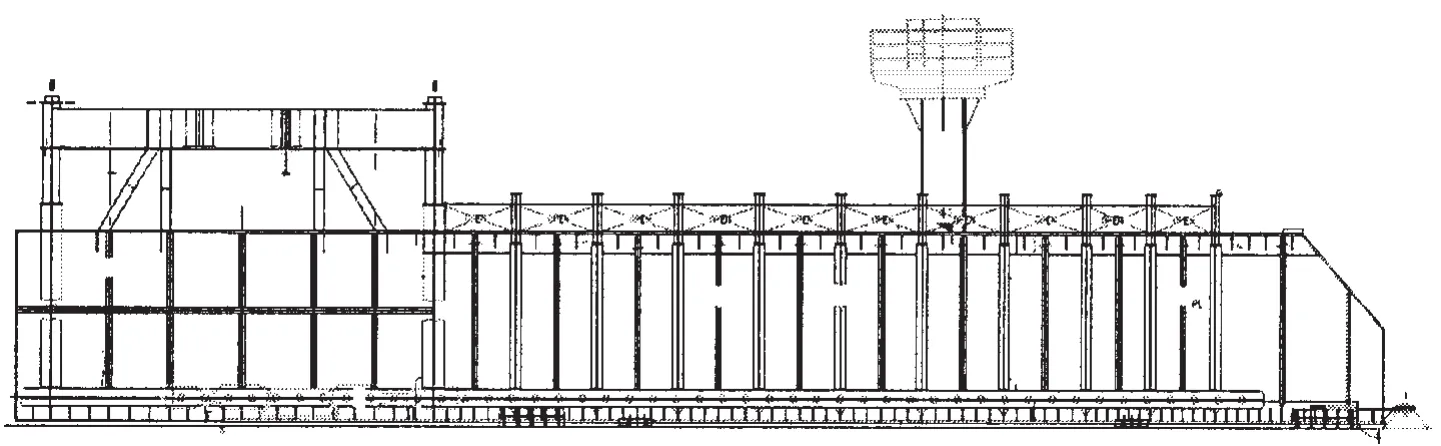

图15 结构侧视图Fig.15 Outboard profile of the cantilever beam structure

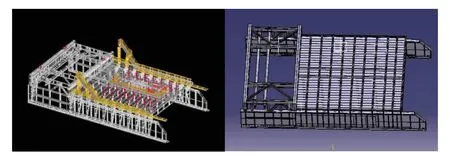

图16 悬臂梁三维结构模型Fig.16 3-D model of the cantilever beam

(1)排管甲板:厚6.5mm,纵向扶强材 L-75×75×6,材料为 A-36;

(2) 横向大梁:1 170×12W+300×25F,材料为A-36;

(3)两纵向大梁:厚度依次分别为:25mm,32mm,44mm,材料为 A-36;

(4) 上、下支座:前段为 610×76,后段为:610×51,材料为 A-36;

(5)其他构件详细尺寸详见图14、15和16,材料均为A-36。

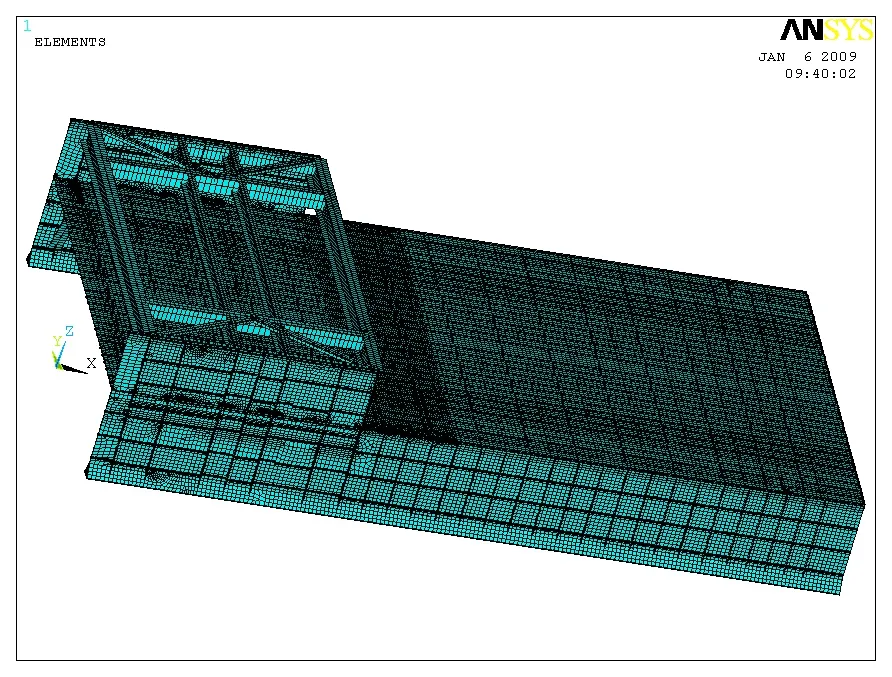

3.5 有限元分析

根据以上结构尺寸和材料属性,利用ANSYS软件建立有限元模型,见图16,17。

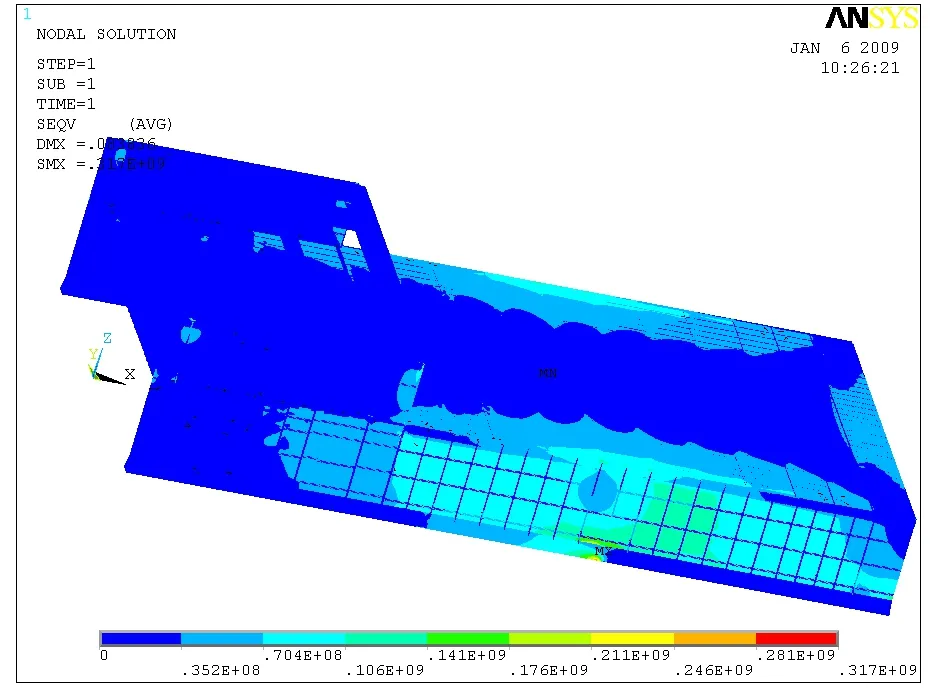

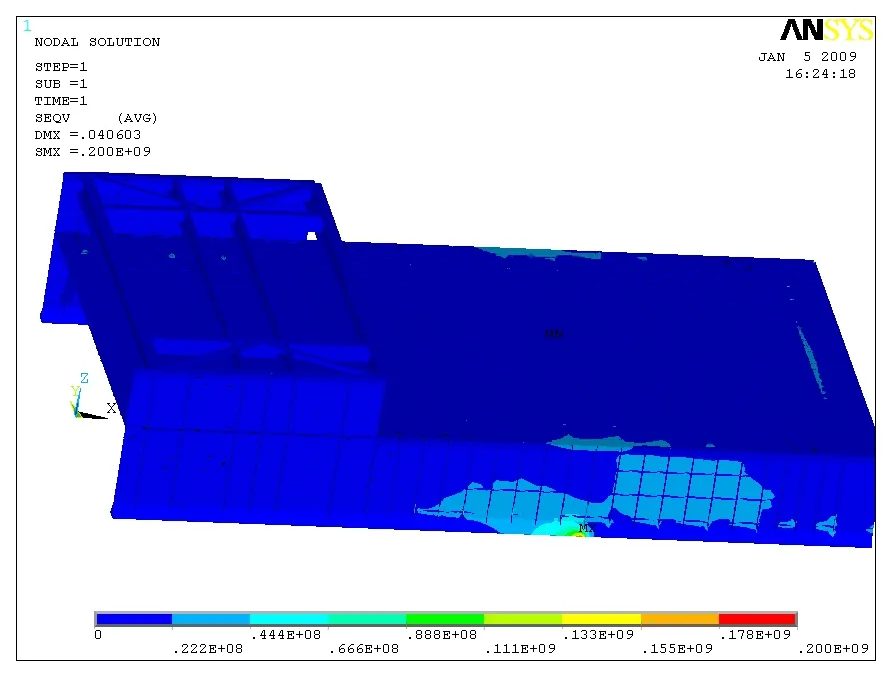

在做有限元计算分析时,我们选取最危险的工况作为校核关键。经过分析,悬臂梁最危险的工况为下述四种工况。校核四种工况下,模型中构件的最大应力值应与ABS规范相关规定做对照,得到结论如下:

Load Case I:钻井操作状态,井心位置为 X=-10.36,Y=0;

Load Case II:钻井操作状态,井心位置为 X=-17.526;Y=0;

Load Case III:钻井操作状态,井心位置为 X=-17.526;Y=4.57;

Load Case IV:钻井操作状态,井心位置为X=-17.526;Y=4.57。

从应力分布来看,该结构满足ABS规范计算要求,结构合理,见图18-21。

如果计算结果中发现某些构件不能满足ABS MODU的要求,那么需要合理增加结构件尺寸,重新进行计算校核。

图17 悬臂梁有限元模型Fig.17 The FE model of the cantilever beam

图18 Load case I计算应力分布 Fig.18 The stress distribution under load case I

图19 Load case II计算应力分布Fig.19 The stress distribution under load case II

图20 Load case III计算应力分布Fig.20 The stress distribution under load case III

图21 Load case IV计算应力分布Fig.21 The stress distribution under load case IV

4 结 论

钻台和悬臂梁结构是自升式钻井平台最为关键的一部分,他的设计直接影响整个平台的性能好坏。本文对悬臂梁的型式种类及特点分别进行了介绍,基本上把当前国际上几种先进的悬臂梁型式都阐述清楚。并举了一个具体的设计实例,来阐述悬臂梁的设计方法。但是针对不同业主要求,不同的工作条件和海域,应该有对比和针对性的合适悬臂梁样式和设计方法。

[1]DnV.Classification nots No.30.4.[S].Foundations,1992.

[2]李 昊.自升式平台悬臂梁设计工具研究[D].大连:大连理工大学,2007.

[3]朱启宪.海洋平台结构可靠性的优化设计[J].中国海上油气,1991(3):1-10.

[4]张孝友,孙永泰.作业三号平台悬臂梁及移运系统研究[J].中国海洋平台,2003,18(4):31-33.

[5]ABS MODU Rule[S].2006 edition,2006.

[6]Sorensen J D,Faber M H,Rackwitz R,Thoft-Christensen P,Lebas G.Reliablity analysis of an offshore structure[C].OMAE92 Cal gary,ASME paper,1992:92-130.