爆炸烧结W-Cu 合金药型罩材料及其性能*

2011-02-26王占磊李晓杰张程娇易彩虹王海涛

王占磊,李晓杰,张程娇,易彩虹,王海涛,孙 伟

(大连理工大学工程力学系,辽宁 大连116024)

药型罩材料是聚能效应能量的载体,其性能直接影响射流质量,如射流密度、射流速度和连续射流长度等。因此希望药型罩具有破碎性好、侵彻力强、渗透率高等特点,从而要求药型罩材料密度高、延展性好,以便使射流在侵彻之前能允许拉长而不断裂。而常用的粉末药型罩材料有铜粉、钨粉、钼粉、钽粉、锡粉、铋粉等[1]。用高密度新材料制造破甲弹药型罩[2-4],提高破甲弹的威力,进而取代传统的紫铜药型罩材料,为适应未来战争的需要,许多研究者正在探索研究。复合药型罩是把不同性能的金属或合金按照药型罩的设计复合来发挥综合优势,与单金属药型罩相比,其能量转换与吸收机制更合理,化学能的利用率更充分,破甲性能更优越,造价也更低廉,具有广泛的开发应用前景[5]。多相复合材料如WCu、Ta-Cu、Re-Cu 等制备的药型罩既有高的密度,又有良好的射流性能,因此受到重视,尤其是W-Cu 合金由于综合具有钨的高密度和铜的高韧性而受到重视。

W-Cu 合金药型罩的聚能效果明显高于纯铜罩[6],关键是W-Cu 复合粉的制备。通常采用机械合金化法,将金属钨粉和铜粉在高能量磨球的撞击下,粉体间发生反复的破碎-冷焊-破碎过程,从而发生固态反应,得到高均匀分布的W-Cu 合金粉体。但是由于W 粉颗粒硬度大,难压制,W-Cu 密度差大,在常规的粉末冶金过程中,液压时极易形成比重偏析造成药型罩密度分布不均匀,从而严重影响药型罩的使用性能。同时对粉体制备和粉末成型等工艺过程的要求,首先是如何获得高纯度、均匀细小的W-Cu粉,然后是高致密度制造工艺,并实现材料微区密度均匀并且无缺陷。目前采用细化晶粒的方法来提高钨合金的综合力学性能和穿、破甲能力。采用纳米技术制备钨合金材料是研究发展新型高强韧钨合金的发展方向。一些研究者正在着手研究具有超细晶粒结构的高密度钨合金破甲药型罩和纳米钨合金穿甲弹弹芯,以进一步提高穿、破甲威力。

爆炸粉末烧结技术是利用冲击波对粉末绝热压缩瞬间所产生的高温、高压使粉末材料致密并烧结的工艺方法[7]。该工艺最显著的特点[8]是:由于爆炸烧结在极短的时间内完成,因此复合界面几乎没有扩散或仅有程度很小的扩散。所以对机械合金化工艺制备的W-Cu 合金粉爆炸烧结,不仅可以克服W-Cu 合金偏析,而且由于在极短时间内完成,晶粒来不及长大,可以保留机械合金化粉的初始特征,这样可以得到晶粒细小、成分分布均匀的合金组织,提高药型罩的性能。

本文中,将用高能球磨法制取W-Cu 合金化粉末,对合金化粉末进行爆炸烧结成型,以期制取结构良好、高致密、质量(即密度)分布均匀、晶粒细小并且可以达到实用效果的药型罩材料,分析合金材料结构内部的元素与成分分布,并对W-Cu 合金药型罩的静破甲性能进行实验研究。

1 实 验

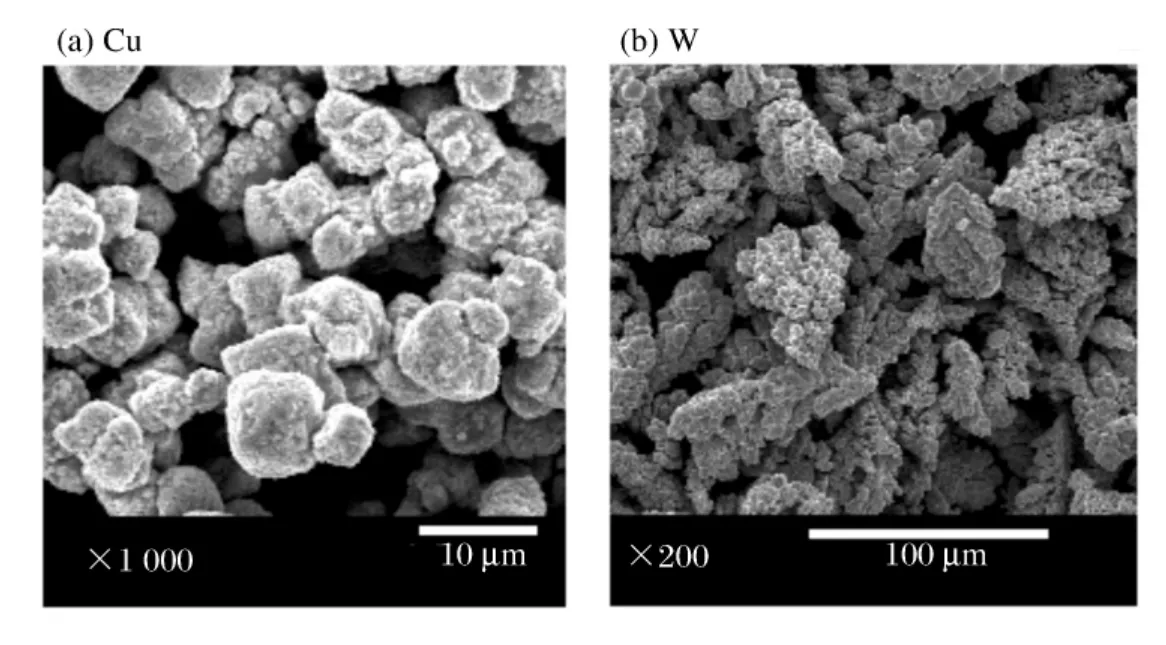

实验中采用纯度大于99.9%的电解铜粉以及纯度为99.8%的钨粉,如图1 所示,铜、钨粉粒度均为200 目。按质量分数w(W)/w(Cu)=65/35 的配比在QM-BP 行星球磨机上进行球磨。行星球磨机使用不锈钢球磨罐及磨球,磨罐容积为300 ml;磨球直径分别为20、10、5 mm,3 种球配比使用,球料比为4∶ 1,主机转速为350 r/min,进行10、30、50 h 的高能球磨,以判断合金化效果。

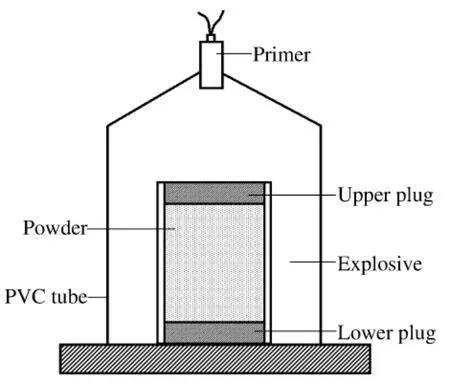

爆炸粉末烧结装置如图2 所示。装填粉末的钢管内、外径分别为41、45 mm,两端端塞各带有1 个Ø2 mm 的小孔可进行通氢还原。将W-Cu 合金粉末均匀填满装置,油压机上初压后混合粉末相对密度达到60%,初装混合粉末在830 ℃通H2还原5 h,还原完成后,再对装置进行抽真空、密封处理。装药时炸药均匀地包围着装置的外壁,雷管装在管的一端,使其引爆后炸药能沿着轴线方向爆炸,腔内粉末在周围爆炸压力均匀作用下而达到高度致密。采用黑索今和硝酸铵炸药混合调节,炸药填充密度分别为0.9、1.1 g/cm3,炸药相应爆速为3.4、5.3 km/s,炸药填充厚度为28 mm。

图1 实验用的粉末SEM 图像Fig.1 SEM photographs of the powders used in the experiment

图2 爆炸粉末固结实验装置示意图Fig.2 The experimental setup for explosive consolidation

2 实验结果及分析

2.1 爆炸粉末烧结W-Cu 合金及其结构

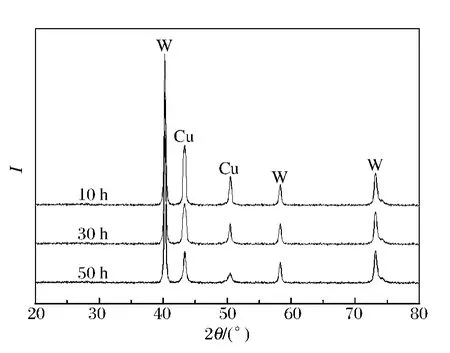

图3 是W-Cu 混合粉末在不同时间(依次为10、30、50 h)球磨后的XRD 图谱。从图中可以看出,W-Cu 复合粉末经高能球磨,粉末颗粒的组织结构发生明显变化。从粉末经不同时间球磨后的X 射线衍射谱分析可以看出,随着球磨时间的增加,Cu衍射峰的强度逐渐降低。这是由于Cu 扩散进入到W 相中,促使形成固溶体[9]。根据X 射线衍射图谱,由Scherrer 公式[10],可以计算出W 的晶粒尺寸为25 nm。

爆炸烧结过程中,粉末氧化物的存在会影响压实坯的致密度以及材料微观结构,所以粉末要达到较高的纯度,必须进行充分的还原。

图3 不同球磨时间的W-Cu 粉末的X 射线衍射图Fig.3 XRD patterns of ball-milled W-Cu powders with the various ball-milling times

保证材料有良好的宏观结构,需要对加工工艺参数有较高的要求,这些工艺参数包括粉末填充密度、炸药爆速以及药粉比等。药粉比是指炸药与压实粉末质量的比值,反映了爆炸烧结过程中炸药用量与粉末量的大小。

如果粉末填充密度较小,介质较疏松,马赫角减小,爆炸压实过程中极易形成马赫孔。炸药爆速过高,将在压实坯中心形成马赫反射,使中心材料熔化喷出,而反射的压力波在圆柱试样的外表面被重新反射,并作为稀疏波返回试样中心,因而在中心产生裂纹和孔洞。药粉比增加,表明炸药量增加,对爆炸压实有利,但炸药量过大,也会产生马赫孔,并且冲击波持续时间变长,径向膨胀波的作用使得试样内部产生微裂纹,导致材料的微观结构缺陷。

上述3 方面因素在共同作用的同时,又相互关联。爆炸烧结后的样品要达到实用化的程度,除了良好的结构外,还必须有较高的致密度。这就要求提高炸药爆速以及炸药用量,但这又会增加材料结构缺陷的产生,实现起来比较困难。基于此,采用了2 次压实的方法,第1 次压实采用密度(0.9 g/cm3)较低、爆速(3.4 km/s)较低的炸药,并且炸药量较小。通过1 次压实,粉末致密度达到了93%,接近正常材料密度,同时不会产生宏观及微观结构的缺陷,这就增加了第2 次压实时的马赫角,不易形成马赫孔。对压实坯进行第2 次压实,第2 次压实使用炸药的爆速为5.3 km/s,炸药填充密度1.1 g/cm3。

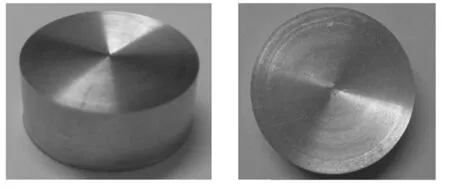

2 次压实后取出块体材料,在车床上切割成实验样品见图4,其宏观结构良好,没有马赫孔及裂纹的出现。用排水法测得样品相对致密度为99.6%,材料平均硬度为HV330。

爆炸烧结过程中,粉末颗粒间的结合并不能达到粉末冶金的效果,材料不具有一定的强度,在2 次压实过程中,同时增加了粉末颗粒间的粘结,提高了材料的强度。

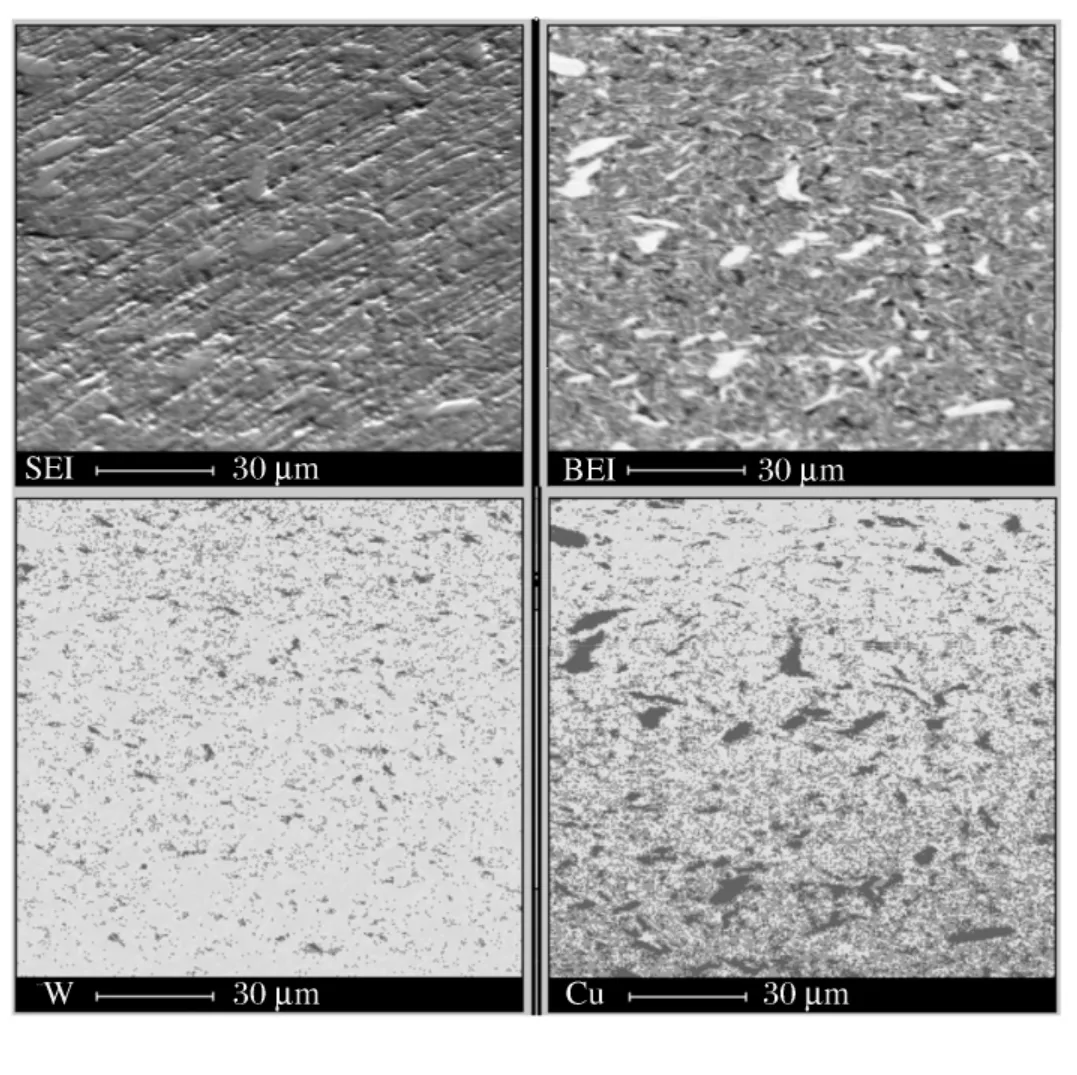

将W-Cu 合金材料进行表面抛光处理,进行EPMA 实验,见图5。图中显示了样品结构内部的成分及元素分布情况,由于瞬间固结,所以固结材料内部不存在成分偏析,有利于消除微区密度差。从Cu元素的分布看,没有Cu 的偏析块存在,且各成分及元素分布较均匀。

图4 爆炸固结的W-Cu 合金样品Fig.4 The specimen of W-Cu alloy by explosive consolidation

图5 样品的EPMA 分析Fig.5 EPMA analysis of the specimen

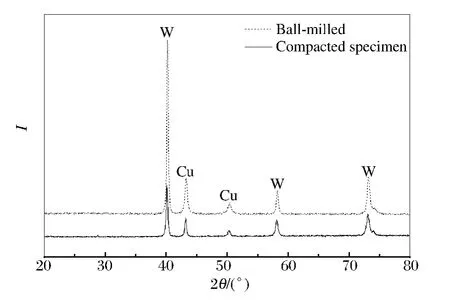

图6 球磨粉末以及压实样品的X 射线衍射图Fig.6 XRD patterns of ball-milled powders and compacted specimen

对烧结样品作X 射线衍射分析,并与爆炸烧结前的粉末XRD 图谱作比较,见图6。由粉末爆炸烧结前后的XRD 图谱的对称性可以判断,爆炸加工过程中没有固态反应的发生。采用Scherrer 公式计算的W 晶粒尺寸为26 nm,和爆炸加工前基本保持一致,说明爆炸固结过程中没有发生晶粒长大现象。

2.2 合金药型罩静破甲性能

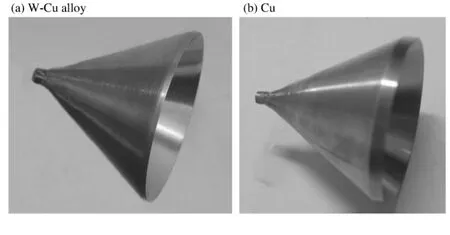

将块体W-Cu 合金材料在车床上加工成圆锥形药型罩,见图7(a),锥角为60°,壁厚为0.8 mm,合金材料的加工过程显示了良好的成形性。实验用W-Cu 合金罩为一薄壁圆锥体,且内外表面均需用机械加工完成,因此在车制罩体的过程中,要求材料本身具有一定的强度及成形性,才能可能完成车制。从车制效果来看,所制取的W-Cu 合金材料已经达到了实用化的程度。

将加工好的W-Cu 合金药型罩聚能装药,采用2 倍口径炸高、45 钢Ø120 mm 圆钢靶体做破甲实验。为了比较,用相同工艺制备了锥角相同的纯Cu 药型罩,见图7(b),Cu 罩壁厚1.3 mm,与W-Cu 合金罩体质量基本保持一致。聚能装药使用C-4 炸药,密度为1.3 g/cm3,爆速为7.0 km/s,与前者使用相同的实验参数,进行静破甲实验,如图8 所示。

对实验结果进行测量,纯Cu 药型罩的破甲深度为110 mm,W-Cu 合金罩的破甲深度为145 mm,与纯Cu 药型罩相比,其穿深提高了31.8%。

W-Cu 复合药型罩对装药的炸高很敏感,最理想的炸高为3 倍口径尺寸,这也是复合药型罩存在的共性;另外药型罩的制取在普通车床车制,故其几何精度及尺寸精度都不能达到最佳,这也将影响药型罩的破甲效果。调整各实验及加工工艺参数将可以进一步提高破甲性能。

图7 W-Cu 合金及纯Cu 药型罩Fig.7 W-Cu alloy and Cu shaped charge liners

图8 药型罩的静破甲实验Fig.8 Quiet armor piercing experiment of the Cu shaped charge liner

3 结 论

通过机械合金化的方法制取纳米W-Cu 合金化粉末,2 次爆炸烧结合金化粉末得到了接近理论密度的合金材料,材料宏观及微观结构良好。瞬间烧结有利于消除成分偏析及微区密度差,保持密度均匀性;合金材料组织均匀,晶粒尺寸保持了粉末的纳米结构,细化晶粒有利于提高钨合金的综合力学性能和穿、破甲能力,采用纳米技术制备钨合金材料适应了新型高强韧钨合金的发展方向。将烧结样品进行车制加工制取圆锥形药型罩,车制效果较好,说明合金材料具有一定的成形性。对W-Cu 合金药型罩进行静破甲实验,与锥角相同、质量相同的Cu 药型罩相比较,其破甲深度提高了31.8%。

[1] 张全孝,张新明,贾万明,等.高破甲性能精密铜药型罩材料的织构研究[J].兵器材料科学与工程,2005,28(4):4-9.ZHANG Quan-xiao,ZHANG Xin-ming,JIA Wan-ming,et al.Study on textures of the precision copper shaped charge material with high properties[J].Ordnance Material Science and Engineering,2005,28(4):4-9.

[2] 韩欢庆,陈飞雄,甘乐,等.钨在药型罩中的应用[J].中国钨业,2004,19(1):26-28.HAN Huan-qing,CHEN Fei-xiong,GAN Le,et al.The application of tungsten as shaped charge liner material[J].China Tungsten Industry,2004,19(1):26-29.

[3] Winer K A,Breithaupt R D,Muelder S A,et al.High-resolution observations of tungsten liner collapse and early jet formation[C]∥Proceedings of the 16th International Ballistics Symposium,1996.

[4] 张天生.高密度金属药型罩高能成形技术研究[J].国外兵器动态,1997,(12):12.

[5] 李国宾.复合药型罩的研究进展[J].兵器材料科学与工程,1995,18(1):63-68.LI Guo-bin.Research development of composite liners of shaped charge[J].Ordnance Material Science and Engineering,1995,18(1):63-68.

[6] 韩欢庆,姜伟,张鹏,等.金属粉末在药型罩中的应用[J].兵器材料科学与工程,2004,14(3):1-4.HAN Huan-qing,JIANG Wei,ZHANG Peng,et al.Application of metal powders to shaped charge liner[J].Powder Metallurgy Industry,2004,14(3):1-4.

[7] LI Jin-ping,LUO Shou-jing,GONG Zhao-hui,et al.Explosive compaction of CuCr alloys[J].Transactions of Nonferrous Metals Society of China,2002,12(5):841-844.

[8] 王金相,李晓杰.粉末爆炸固结技术及其应用[J].粉末冶金技术,2004,22(1):49-54.WANG Jin-xiang,LI Xiao-jie.Explosive consolidation of powder and its application[J].Powder Metallurgy Technology,2004,22(1):49-54.

[9] 范景莲,刘军,严德剑,等.细晶钨铜复合材料制备工艺的研究[J].粉末冶金技术,2004,22(2):83-86.FAN Jing-lian,LIU Jun,YAN De-jian,et al.Study of process of fine-grained W-Cu composites[J].Powder Metallurgy Technology,2004,22(2):83-86.

[10] Suryanarayana C,Norton M G.X-ray Diffraction:A Practical Approach[M].Springer,2003:207-215.