由铜基Sn-Zn合金去合金化制备亚微米多孔材料

2011-02-20满石清冯严霄

满石清, 冯严霄

(暨南大学电子工程系纳米化学研究所, 广东 广州 510632)

0 引 言

由于具有高比表面积的特性,多孔材料在催化、传感、活化和表面增强拉曼散射(SERS)等方面有着很广泛的应用前景[1-4].近年来通过去合金化方法制备纳米多孔材料成为国内外的研究热点.去合金化,是指合金组元间的电极电位相差较大,合金中电化学性质较活泼的元素在电解质的作用下选择性溶解进入电解液而留下电化学性质较稳定元素的腐蚀过程.

本研究采用电化学沉积和热处理的的方法制备出铜基Sn-Zn合金,分别选择一定浓度的酸、碱对其进行去合金化,制得亚微米Sn多孔材料,研究了不同腐蚀溶解对形成的亚微米多孔材料表面形貌的影响.

1 实验部分

1.1 实验主要药品与仪器

纯铜片、二水氯化亚锡、氯化锌、氯化钾、硼酸、柠檬酸铵、浓硫酸、氢氧化钠、实验用水为自制高纯水, 其电阻率大于18.20 MΩ·cm.

电化学工作站CHI600D(上海辰华仪器有限公司)、PHILIPS XL-30ESEM型扫描电镜、管式炉、电子天平.

1.2 Sn-Zn合金制备及去合金化

将铜片剪为1 cm×2 cm大小,一面作镜面抛光处理,另一面涂上石蜡绝缘.电化学沉积设备为电化学工作站CHI 600 D.将准备好的铜片作为阴极,大小为2 cm×2 cm的铂片为阳极,在二水合氯化亚锡(225.6 g/mol)和柠檬酸铵(243.2 g/mol)的镀液中,用恒电流密度(20 mA/cm2)电化学沉积方法在基底上沉积一定厚度的金属Sn(厚度通过沉积时间来控制)[5],然后用超纯水冲洗,氮气吹干,再将其作为工作电极,饱和甘汞电极作为参比电极,在一定浓度的氯化锌(60 g/L)、氯化钾(200 g/L)、硼酸(25 g/L)溶液中,采用恒电流密度(20 mA/cm2)电化学沉积方法沉积一定厚度的金属Zn(厚度通过沉积时间来控制)[6],然后用超纯水冲洗,氮气吹干.用同样的方法交替再镀上一层Sn和一层Zn,然后用酒精将铜片背面的蜡擦去,在氮气保护下加热至210 ℃保持2 h,得到铜基Sn-Zn合金.

1.3 去合金化

配制一定浓度的硫酸溶液和氢氧化钠溶液,将制得的铜基Sn-Zn合金分别置于其中去合金化4 h.将去合金化后的样品取出用超纯水冲洗干净,然后置于去离子水中浸泡约2 h 以去除腐蚀液,用氮气吹干.

1.4 样品的测试

采用PHILIPS XL-30ESEM型扫描电镜表征制得的去合金化前后铜基Sn-Zn合金的表面微观结构.

2 结果与讨论

2.1 热处理对铜基Sn-Zn合金表面形貌的影响

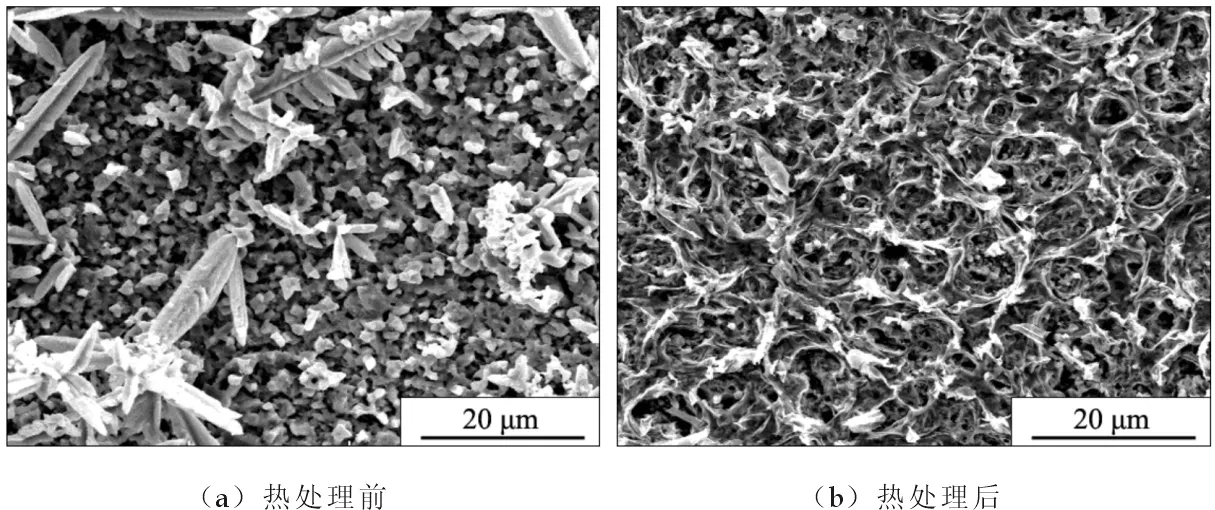

图1 为本实验方法制得的热处理前后未去合金化的铜基Sn-Zn合金的SEM形貌.在图1(a)可见结晶树枝状结构,为锌层在电化学沉积制金属锡层时置换反应所产生的金属锡晶.对比图1(a)和图1(b)发现,在氮气保护下经过2 h热处理后,铜基Sn-Zn合金由粒径大约为2 μm的结构变为类棉絮状结构.

图1 热处理前后未去合金化的Sn-Zn合金SEM 照片

2.2 采用酸、碱去合金化对铜基Sn-Zn合金表面形貌的影响

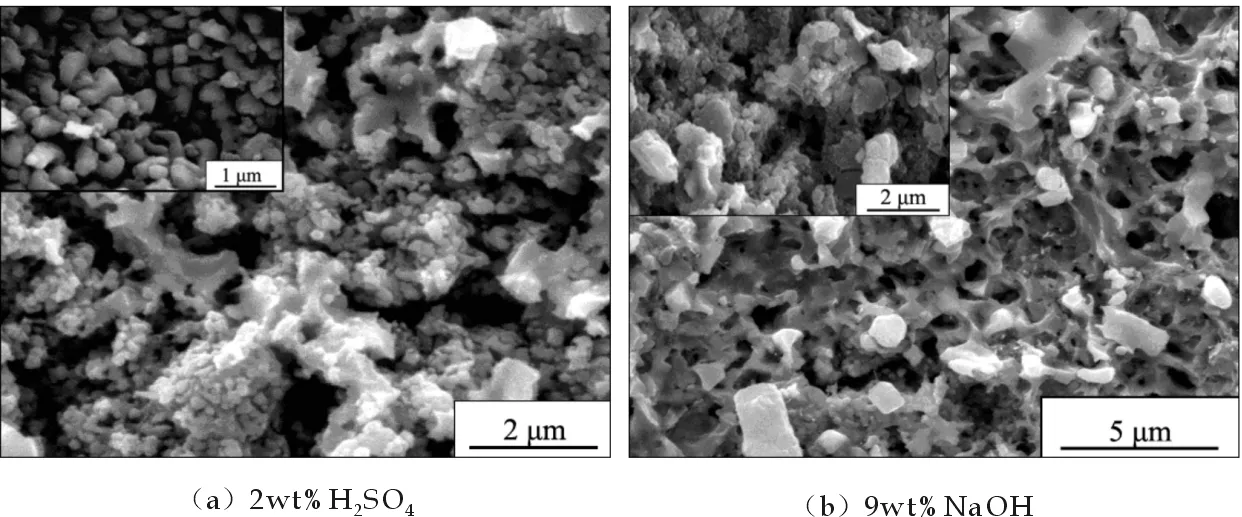

将制得的铜基Sn-Zn合金在一定浓度的H2SO4溶液和NaOH溶液中自由腐蚀4 h,研究不同腐蚀溶液对铜基Sn-Zn合金的选择性腐蚀程度及腐蚀后样品多孔结构的影响.图2(a)和(b)分别为采用2 wt% H2SO4溶液和9 wt% NaOH溶液腐蚀去合金化4 h后的铜基Sn-Zn合金的SEM形貌.

图2 分别用一定浓度的H2SO4和NaOH溶液腐蚀去合金化4 h后的Sn-Zn合金SEM照片

由图2(a)可知,经过2 wt% H2SO4溶液腐蚀去合金化4 h后,铜基Sn-Zn合金形成了较为均匀的多孔结构,孔隙与孔壁尺寸接近1/1,均为400 nm 左右.由图2(b)可知,经过9 wt% NaOH溶液腐蚀去合金化4 h后,铜基Sn-Zn合金形成了孔径大约为1 μm的孔结构,孔隙与孔壁尺寸接近1/2,且孔的分布较不均匀.

3 结 论

本文采用电化学沉积和热处理的方法制得了类棉絮状结构的铜基Sn-Zn合金,并对比了分别用一定浓度的H2SO4溶液和NaOH溶液去合金化样品的表面形貌,结果表明,通过2 wt% H2SO4溶液去合金化的样品形成了较为均匀的孔隙与孔壁尺寸接近1/1的多孔结构,平均孔径尺寸约为400 nm;通过9 wt% NaOH溶液腐蚀去合金化的样品形成了分布较不均匀的孔隙与孔壁尺寸接近1/2的多孔结构,平均孔径尺寸大约为1 μm.

参考文献

[1] Kucheyev S O, Hayes J R, Biener J,etal. Surface enhanced Raman scattering on nanoporous Au[ J ].Applied Physics Letters,2006,89(5):102-104.

[2] Juergen B, Andrea M Hodge,Alex V Hamza,etal. Nanoporous Au:a high yield strength material[ J ].Journal of Aplied Physics,2005,97(2):024301.

[3] Ding Y, ChenM W, Jonah E. Metallic mesoporous nanocomposites for eletrocatalysis[ J ].Journal of American Chemical Society,2004,126(22):6 876-6 877.

[4] Juergen B,Andrea M, Joel R,etal. Size effects on the mechanical behavior of nanoporous Au[ J ]. Nano Letters,2006,6(10):2 379-2 382.

[5] Anqiang He, Qi Liu, Douglas G,etal. Electrodeposition of tin: a simple approach[J].Journal of Materials Science: Materials in Electronics, 2008,19:553-562.

[6] Falong Jia, Chuanfang Yu, Kejian Deng,etal. Nanoporous metal(Cu, Af, Au) films with high surface area: general fabrication and preliminary electrochemical performace[J]. Journal of Physical Chemistry C,2007,(111):8 424-8 431.