翻转塑料模具在混凝土预制板工程中的应用

2011-02-10刘恩胜卢正雷孙德震

刘恩胜 卢正雷 孙德震

(山东水利工程总公司 济南 25001)

混凝土预制块制作工艺很大程度上取决于选用模具的材料和形式。根据近几年来从事混凝土预制板工程的生产经验,针对混凝土预制板工程技术参数要求,对多种施工工法进行了试验比较,最后总结出翻转塑料模具的施工工艺。该施工工艺不但保证了工程质量、加快了施工进度,而且大大提高了生产效率,为施工企业创造了较好的经济效益,目前该施工工艺已经被很多施工企业大量采用。

1 工程实例

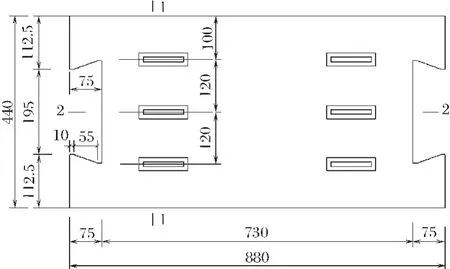

南水北调二级坝泵站引水渠工程设计为梯形断面,内边坡1∶2.5,平均坡长23m,坡面采用C25F150混凝土板护砌,护砌长度5km,混凝土预制块形状见图1,预制板厚度8cm,预制板数量31万块;昌乐县马宋水库除险加固工程坝体上游边坡1∶3,坡面采用C25F150混凝土预制板护砌,平均坡长21m,护砌长度3km,混凝土预制块形状见图2,预制板厚14cm,预制板数量37万块。以上两种混凝土板砌筑形式基本相似,砌筑后效果见图3。

2 传统混凝土预制板施工工艺及优缺点

根据不同工程的具体要求以及各自所处的施工环境,混凝土预制板施工技术也多种多样,目前常用的施工工艺主要有以下几种。

2.1 机制混凝土预制板

该施工工艺是将钢制模具固定于专用的振动机上,振动机在平整的场地上振动行走,施工采用半干硬性混凝土,混凝土经振动机振动和挤压后放置于场地上。该施工方式效率高、生产速度快,生产过程中所用人工较少,是生产成本最低的施工工艺。由于混凝土为半干硬性,受振捣方式的限制,混凝土板局部存在振捣不均匀现象,致使硬化水泥浆体中气泡大小、数量和间距超出规范要求,混凝土的抗冻性能降低。该施工方式适合于常年温度在0℃以上或全部位于水上不受冻融循环的区域,在温度差大、水位变化频繁的地域使用具有较大风险。

图2 预制混凝土板

图3 预制混凝土板排列

2.2 组装钢模

该施工工艺较为传统,与浇筑普通混凝土构件类似,按照混凝土板形状配出钢制定型模板,模板采用螺栓固定,混凝土采用坍落度为5~8cm的常态混凝土,平板振动器或振动棒振捣,人工抹面压光。该施工方式混凝土振捣均匀密实,模板刚度好,能确保混凝土板的外观及内在质量。施工过程需要人工振捣、压面及组装拆除模板,施工程序复杂,需消耗大量人工,在现在农民工短缺、劳动力价格大幅度上涨的时代,生产成本远远高出按照当前水利定额做出的工程单价,给施工企业造成巨大的经济损失。

2.3 普通塑料模具

该施工工艺先在机械加工车间做出预制板模型,用高强度塑料浇铸出塑料模具,混凝土采用坍落度为5~8cm的常态混凝土,将模具放置于振动平台上振捣。振捣密实后的混凝土平放在平整的场地上,在气温10~30℃的条件下,大约2天时间具备脱模条件,混凝土因收缩和四周模板出现轻微缝隙,将混凝土板反扣,轻轻振动拿出塑料模具。该施工方法的优点是混凝土外观和内在质量都较好,生产效率也较高。缺点是按照正常生产条件,需要大量的模具和场地。按照每天平均生产3000块预制块、2天置换模具计,至少要同时使用9000套塑料模具,需要能够同时摆放9000块预制板的大型场地,受现场条件制约,很多工程项目不能提供这么大型的预制场,另外,由于脱模时混凝土强度不高,极易造成脱模时产生掉角和裂缝,对混凝土预制板质量有一定影响。

3 翻转塑料模具施工工艺

翻转塑料模具是在总结以上传统工艺的基础上,经过改良加工的一种混凝土预制板生产方式,着重于提高生产过程中的生产效率、工程质量,减少场地占用量和节约生产成本。

3.1 模具制作

首先在机械加工车间做出预制板模型,用高强度塑料浇铸出塑料模具。为了便于脱模,在制作预制板模型时尤其要注意在模具垂直方向预留3%的斜度,模具上口尺寸稍大于下口尺寸,一般水利工程预制板厚度在10cm左右,在混凝土预制板各边预留3mm左右的倾斜度,这样既能满足规范要求的尺寸误差,又能保证预制板顺利脱模。

3.2 场地平整

该生产工艺是混凝土振捣后直接在地上脱模,脱模后的预制板光面朝上,因此场地无需用水泥地面硬化,只需将场地基整平压实即可,为了便于场地找平,可在场地上面铺上一层细砂,用铝合金靠尺将场地刮平。该施工工艺场地适应性较强,场地所需费用较低。

3.3 振动台制作

振捣是预制混凝土的关键工序,直接影响预制混凝土的质量,因此,振动台的制作是混凝土板预制的重要准备工作。振动台面一般做成长120cm、宽80cm的长方形,长度、宽度满足2块预制模具存放条件,并稍留余量,台面选用5~8mm厚的钢板。振动台支座分为上下两部分,下部用5×5的角钢作为支撑腿,四个支撑腿之间焊接牢固。上部采用40cm高的弹簧,弹簧外套30cm高的圆钢管,钢管和下部支撑腿用钢板连接,振动台面平放于弹簧上,弹簧和钢管间预留10cm的伸缩空间。一般振动台总高度做成80cm左右,适于进行人工填料。振动平台加工成型后,将2.0kW附着式振捣器(有效振动半径75cm)固定于振动平台的下方。

3.4 混凝土配制

a.原材料选择。由于混凝土预制块厚度较小,边角较多,为了避免边角部位振捣后砂浆过于集中,不宜采用粒径较大的骨料,结合当地石料生产特点,一般选用直径1~2cm的一级配石子。砂料选择一般性中砂即可,为了加快脱模时间,水泥应选用普通早强水泥,由于混凝土有抗冻要求,还要按照试验室配比添加外加剂。

b.坍落度控制。坍落度是施工中的重点控制环节,坍落度过小振捣难度大,容易造成振捣不密实,坍落度过大可能会导致脱模后预制板尺寸变形,外观尺寸不满足设计要求,因此控制坍落度是贯穿于整个生产过程的重要工作。根据现场生产经验及试验室理论计算,坍落度一般选择1~2cm。混凝土拌和前首先由专职试验人员测定骨料含水量,然后根据试验室出的配比单调整各原材料重量,试验人员现场跟踪,发现坍落度不符合要求后分析原因,及时调整。

3.5 混凝土运输、入仓及振捣

混凝土出机后,运至振动平台,为了避免运输过程中产生混凝土离析,运输距离不宜超过400m,运输道路应平整顺畅。入仓由两个操作工人向模板里面填充混凝土,同时开动附着式振捣器,振捣至混凝土不在下沉、无气泡冒出为止,一般混凝土填料和振动总时间控制在3min左右,振动结束后,人工用平板将混凝土面抹平。

3.6 混凝土的脱模及储存

振捣完成后,人工将混凝土连同模具抬至附近平整场地处,将模板倒扣,轻轻提出模具。为了保证混凝土板的外露面光洁,可在模板底部铺设光面地板革,模板底部清理干净后将地板革平整铺好,模板反扣后地板革位于混凝土预制板上方并和混凝土紧密连接,混凝土达到初凝时间后,将地板革轻轻揭开,实践证明:这种方法生产出的混凝土外观质量非常好。在正常气温下,混凝土脱模24h后可将混凝土板轻轻移动,集中放置,为下一步生产提供场地。移动后的混凝土板集中用草帘覆盖洒水养护,达到一定强度后再进行码堆存放。混凝土板码堆时一定要注意不要使混凝土板平放,最高码堆高度不得超过3块预制板,以免对混凝土预制板造成损害。

4 施工中应注意的问题

a.模板尺寸的校核。由于塑料模具长期使用会引起变形,施工中应有专职质检员现场跟踪检查,经常校核模板尺寸。发现模板尺寸误差超出规范要求,及时更换模板,根据现场生产经验,一个质量较好的模具大约能生产混凝土预制板500块左右。

b.地板革的清理与更换。地板革揭开后都沾有水泥浆,应将地板革清理干净后再循环利用,一般地板革循环利用不超过5次,以保证混凝土外观质量。

c.振动平台中振捣器安装位置。同一振捣平台,如果振捣器安装位置或安装方向不同,振捣效果也大有差距,一般将振捣器安装在长方形的中间,振捣器电机方向与振动平台长边垂直。

d.施工中的脱模技巧。单块混凝土板重75kg,需两人抬运,脱模时两人应该平均用力,注意协调,以免因为用力不均匀而导致混凝土板破损。地板革平放于模板底部,填料振动密实后地板革和模板之间形成真空,如果直接脱模难度很大,根据生产中摸索的经验,在模板底部间距30cm预留一个直径0.6~0.8cm的进气孔,提升模板时气流能进入模板和地板革之间,使混凝土板能够顺利脱模。

e.确保混凝土拌和质量。混凝土坍落度小、流动性差,只有拌和均匀的混凝土成型后才能达到设计指标。施工中要特别控制混凝土的拌和时间,强制性拌和机拌制时间不得低于3min。

f.加强混凝土的养护。由于预制板为小型构件混凝土,受外界温度影响较大,凝固后的混凝土应长期处于湿润状态下,以保证强度得到稳定的提高。

g.注意收听天气预报,阴雨天气应停止施工。由于预制板生产工作面积大,遇到雨天不好覆盖,混凝土脱模后,外部只有一层地板革,经过雨天破坏后,没有凝固的混凝土容易引起掉角、裂缝或表面质量达不到要求。

5 翻转塑料模具的优点

5.1 保证了混凝土预制板的施工质量

按照上述施工方法,混凝土预制板振动密实、表面光洁、尺寸规范、安装过程顺利且破损较少,经现场取样做混凝土抗压、抗冻等技术指标试验,结果均满足设计要求。其中二级坝泵站引水渠工程2008年完成混凝土砌筑,目前已经历过3个冬季的冻融循环,现场铺砌的混凝土板质量完好;昌乐县马宋水库护坡于2010年完成,砌筑质量受到山东省水利厅专家验收组的高度评价。

5.2 加快了整体工程的施工进度

采用该施工工艺脱模快、场地标准要求低、占用场地少,大大提高了生产效率,特别是对于较为狭窄的施工场地有着很好的应用前景。

5.3 节约了工程成本

a.该施工工艺为流水生产线,无需人工压面,混凝土振捣效率高、脱模周期短,相对其他生产工艺,能节约1/3的人工量,大大降低了生产成本。

b.由于该施工工艺模板用量少、模板周转次数多,相对于普通塑料模具的生产工艺,大大减少了模板用量,节约了材料开支。

c.该施工工艺对场地要求较低,只需粗略整平铺少量细砂即可,省去了常规施工方法场地硬化的费用。