炼油低温热利用技术研究

2011-02-10

(中国石化中原油田分公司石油化工总厂,河南濮阳 457165)

0 前言

随着炼油节能工作的逐步深入,炼油低温热的利用越来越受到重视,利用程度也越来越深入,2007年石油化工总厂对全厂各装置的低温热资源进行了详细调查,当时的现状是常压蒸馏装置热渣油直接到催化裂化装置作为原料供入,催化液化气也实现向气分装置直接供料,催化装置分馏和稳定的低温热源已经在气分装置脱乙丙烷塔和粗丙烯塔上得到使用。常压石脑油和轻烃抽提原料向特种油装置提供进料尚未实现直接供料,需要经油品一站罐区进行周转。常压塔顶油气热量需要空气冷却器及水冷器来冷却。另外常压一、二、三线油仍需循环水冷却,冷却前温度在120℃左右,可以通过改造加以利用,如果能找到温位匹配、需热足够的热阱,即可实现该部分低温热的充分回收利用。

1 技术现状及存在的主要问题

石油化工总厂厂区冬季采暖主要包括总厂办公楼,各主要生产、辅助生产装置办公场所等,采取集中供暖方式,其中厂区2009年以前以动力锅炉过热蒸汽为热源,通过采暖换热器提供热水为厂区各单位供暖。

厂区由于采暖换热器面积偏小、采暖管网分布较分散等原因,采暖效果普遍不理想。据统计,每年采暖季节因为供暖因素,动力锅炉房要增开一台10 t/h的蒸汽锅炉,每日需要增加8 t燃料油的消耗。

我厂常压装置一、二、三线油仍由循环水冷却,冷却前水温在120℃左右,同时常压塔顶油气温度在105℃左右,仍在用空冷器冷却,如果这部分低温热得到有效利用,既可以减少循环水的用量,也可以使这部分低温热得到回收,降低总厂能耗。

2 常压装置介绍及低温热利用情况调研

2.1 设计规模、结构

常压蒸馏装置建于1993年1月,1997年10~12月进行了改扩建和技术改造,改造后处理能力达到120万 t/a。

2.2 换热流程

电脱盐系统:原油由原油泵P101/1,2加压至2.23 MPa分两路进入换热系统,一路经泵 P101、P102、P103/1,2分别与常三线油、常四线油、常底油换热升温至130℃;另一路分别与常二线油、顶循油、常一中油换热升温至130℃,然后两路并一路依次进一、二、三级电脱盐脱水罐。

常压蒸馏系统:脱后原油自三级电脱盐脱水罐出来之后又分为两路,一路经 E107、E108/1-4、E109/1,2分别与常一中油、常二中油、常四线油换热至210℃;另一路经E110/1,2、E111/1-4分别与常三线油、常底油换热至210℃,然后合并一路进闪蒸塔T101。

常一线油自常压塔第39层抽出,进入汽提塔T103/1。油气从汽提塔顶部返回常压塔第40层塔盘,汽提后的油品由常一线油泵P108/1,2抽出,经冷103冷却至45℃去产品电精制。

常二线油自常压塔第25层抽出,进入汽提塔T103/1,2。油气经汽提返回常压塔第26层塔盘,汽提后的油品由常二线油泵P109抽出,经E104与原油换热后,再经常二线油水冷器L104/1,2冷却至50℃去产品电精制。

常三线油自常压塔第17层抽出,进入汽提塔T103/3,油气经汽提返回常压塔第18层塔盘,汽提后的油品由常三线油泵P110/1,2抽出,经E110/1,2、E101与原油两次换热后,再经常三线油水冷器L105/1,2冷却至50℃去产品电精制。

常四线油自常压塔第9、11层抽出,进入汽提塔T103/4,油气经汽提返回常压塔第12层塔盘,汽提后的油品由常四线油泵P111,2抽出,经E109/1,2、E102与原油两次换热后,再经常四线油水冷器L106冷却至50℃去产品电精制。

常顶循环回流油自常压塔第46层抽出,由常顶循环回流油泵P103/1,2加压至0.8 MPa,经 E105/1,2与原油换热至70℃返回常压塔第48层塔盘。

常一中油自常压塔第33层抽出,由常一中油P104/1,2 加压至 0.96 MPa,经 E107、E106/1,2 与原油换热至117℃,返回常压塔第36层塔盘。

常二中油自常压塔第21层抽出,由常二中油P105/1,2加压至 0.7 MPa,经 E108/1-4 与原油换热至170℃,返回常压塔第24层塔盘。

常底油由常底油P107/1,2抽出后,加压至1.35 MPa,经 E112/1,2、E111/1-4、E103/1,2 与原油三次换热,再经常底油水冷器L107/1,2冷却至90℃出装置。

2.3 技术指标

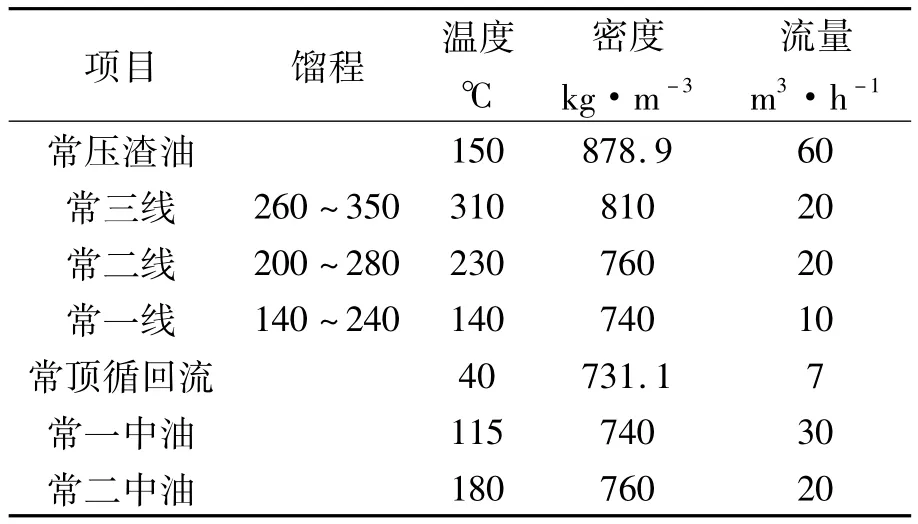

原油进装置温度,40℃;流量,100 t/h。常压装置外输物料及回流参数见表1。

表1 常压装置外输物料进空冷或水冷器前及回流参数

2.4 尚未利用的余热

常压塔顶油气利用空气冷却器冷却,可进一步充分利用。

3 开展的主要研究工作

石油化工总厂专门成立了热媒水利用项目研究小组,前期主要进行技术路线的确定、技术方案的设计、研究等工作。

为了满足各路压降值基本相近、单台设备强化传热、旧设备利用等要求,须通过网络模拟进行调优。调优过程需解决两个问题:一是生成一个初始流程,可用前述的算法得到,或者已有一个参考流程;二是一套调优手段和目标。调优手段可采用程序逐步修改初始流程,在总面积、热能回收、换热器台数、换热器串并联、压降等方面进行调整改进。调优目标应为:优化流程结构,减少换热器台数;节省换热器总面积;改善操作条件,满足生产过程必须的操作弹性。

3.1 工艺路线

取消常压塔顶油气空冷器,热量用于加热脱盐水,常压一、二、三线油的冷却也用脱盐水进行,常底渣油最后对脱盐水进行加热,最终得到85℃的脱盐水,用作全厂热水采暖、伴热。夏天不需要采暖的时候,这部分热量用于加热原油。

按照装置生产现状,对热媒水换热流程进行设计,对热量进行核算。按照高热高用、低热低用的原则,合理布置换热流程,最终使低温热得到充分利用,使热媒水换热最终温度达到最高,同时要验证其能否满足供暖的需要。

热媒水总量可以提升到80.0 t/h(58.0℃)。分成两路换热:一路是50.0 t/h热媒水与常压塔顶油气换热,换热后温度可达76.6℃,其后再与常压一线油换热,换热温度可达83.3℃;另一路是30.0 t/h热媒水,按并联方式与常压二线、三线油换热,换热后温度可达到64.5℃;两路合并之后温度为76.3℃,与常压塔底渣油分出来的一股物料(19.0 t/h)换热,换热后热媒水温度可达85.0℃;80 t/h热媒水(58.0℃)经过换热后,温度可达85.0℃,总取热量为921×104kJ/h。

从方案及计算结果来看(Aspen软件部分计算过程见附表1),热媒水总量可达到80 t/h,温度可达85℃,总取热量可达每小时921×104kJ/h。从温位、热量上均可以满足冬季采暖的要求。由于水比热容大,经过软化处理后含盐量较低,对设备的腐蚀较小,适用于长周期运行,而且即使发生泄漏,也不会对产品造成污染,热媒水采用脱盐水为热媒。

3.2 采用合适的材质解决常压塔顶油气腐蚀问题

换热器应根据物料的性质(含硫、含环烷酸)、操作条件(温度、压力)和下游装置对原料的质量要求选用合适的材质或采取相应的防腐措施,随着炼厂加工含硫、含酸原油的增多,对材料选用和防腐措施的研究逐渐加深。对含酸原油(酸值大于0.5 mg/L),当操作温度大于200℃且半成品用作加氢裂化装置原料时,采用合金钢换热器。

轻油部位HCl+H2S+H2O腐蚀系统主要存在于常减压蒸馏装置常压塔顶循环返回口以上,温度低于150℃的部位。这种腐蚀来源于三个方面:①原油中的无机盐主要是氯化钠、氯化钙及氯化镁。在100℃时,MgCl2、CaCl2发生水解,有环烷酸存在,氯化钠也可能水解并在原油中生成HCl。②原油中的硫和硫化物以及原油在260℃以上硫化物分解出来的硫化氢。③该部位的凝结水加工过程中形成的氯化氢。硫化氢均伴随着常压塔中的油气聚在常压塔顶。在110℃遇蒸汽冷凝水会形成pH值达1~1.3的强酸性腐蚀环境。硫化氢与盐酸交互作用,使腐蚀速度呈指数倍增加。经过对常压塔塔顶油气腐蚀机理的研究,在确定换热器材质时,采用复合管的换热器,解决了这一问题,可以满足常压装置三年一修的要求。

4 现场实施改造应用

4.1 常压热媒水改造主要工作量

增加两台55 kW离心泵和缓冲罐R128;增加换热器9台;自控部分为改造新增的仪表选型,现场配管安装。

4.2 改造后的流程

热媒水系统的脱盐水从R128内抽出,由P123加压后分成三路,一路送至三层平台L101/1,2内与常压塔顶石脑油换热后,进入冷L108内与常一线油进行换热;一路送至三层平台L109内与常二线油进行换热;另一路进入L110内与常三线油进行换热;换热后三路合并成一路进入L111/1,2与热渣油进行换热,换热后的脱盐水温度达85℃左右,这样经过换热后的脱盐水分成两路,一路去动力车间可直接作为冬季全厂取暖用水,另一路进入H116/1,2与原油换热,经以上换热后的脱盐水返回至R128内循环使用,当R128内的水液位降低时可直接补水满足液位要求。当该系统出现异常或常压塔压力超高时,可将L101/1,2切出该系统改入循环水系统,利用循环水直接冷却塔顶石脑油,以保证正常生产。

2009年9月26日,对改造后的热媒水系统进行了全面吹扫试压,27日水联运,28日装置系统正常,热媒水给原油进行加热。29日车间组织技术人员对热媒水系统进行了现场检查:该系统试运行状况良好,塔-102顶部压力波动不大,石脑油冷却效果良好。11月14日进行全厂供暖试运行,热媒水温度达80℃,全厂供暖系统运行正常,室内温度达18℃以上。

4.3 运行评价

从测试、标定结果和改造前后数据对比来看,此次改造效果运行比较理想,装置低温热得到充分利用,供暖循环正常,效果较好,塔顶油气从105℃降到52℃,常一线从160℃降到120℃,常二线从120℃降到92℃,常三线从135℃降到93℃,常压渣油从165℃降到95℃,满足装置工艺要求。热媒水出水温度达到80℃以上,室内温度达18℃以上,满足供暖要求。回水温度为60℃左右,供热量约为670×104kJ/h。低温热利用整体达到预期效果。

5 结论

项目实施后,石油化工总厂炼油低温热得到进一步充分利用,取消了常压装置空气冷却器,减少了软化水、循环水用量,冬季蒸汽消耗降低,厂区采暖得到保证,锅炉冬季负荷降低,燃料消耗降低。每年厂节约成本321万元。该项目通过对现状及目标的通盘研究,充分利用了现有设施,本着高效用能和节约建设投资的原则,选择的改造方案,技术先进,经济合理,符合节能减排、保护环境的要求。存在的问题是:在夏季当原油性质变轻、循环水压力较低时,塔102顶部压力波动大,石脑油冷却效果不好,冷却器冷却能力不够,应采取增加冷却面积,达到石脑油目标冷却温度,使热媒水系统能够达到设计目标。