降低联合装置外排污水COD排放浓度

2011-02-10

(中国石化河南油田分公司南阳石蜡精细化工厂,河南南阳 473132)

1 前言

南阳石蜡精细化工厂常减压催化裂化联合装置(简称新联合装置)于1992年10月建成投产,装置运行时产生一定量的含油污水和含硫污水,分别经过隔油和蒸汽汽提后通过下水系统经1#提升泵站提升至污水场进行再处理。

炼油装置排放污水水质控制指标主要是COD和油等。COD是指在强酸和加热条件下,用重铬酸钾作为氧化剂处理水样时所消耗氧化剂的量。化学需氧量反映了水中受还原性物质污染的程度,水中的还原性物质有各种有机物、亚硝酸盐、硫化物、亚铁盐等。水被有机物污染是很普遍的。因此,COD也作为有机物相对含量的指标之一。化学需氧量越大,说明水体受有机物污染越严重。

2 降低外排污水中COD浓度的必要性

①装置外排污水COD含量降低后,可降低污水处理场处理深度和处理负荷,同时为厂外排污水达标排放提供保障。②自2003年新联合装置推行清洁生产审核以来,装置排放的废水量和COD浓度呈逐年下降趋势,但与国内同行业清洁生产水平还存在一定的差距。③随着国家对环保的日益重视和企业节能减排指标的不断提高,从源头预防和削减污染显得非常重要。

3 联合装置目前外排污水的现状

联合装置污水主要来源有电脱盐脱水、柴油水洗罐污水、常压塔顶汽提蒸汽冷凝水、减压塔汽提蒸汽和一抽蒸汽冷凝水、分馏塔油气分离罐脱水、气压机一段油气分离罐脱水、机泵外用冷却水污水、卫生保洁时生成的污水、装置开停工期间产生的污水等。污水中的主要污染因子为COD、石油类、硫化物、氨氮。

装置内的污水初级处理环保设施包括:常压装置使用隔油池预处理,催化装置使用污水汽提装置进行预处理。

装置易于进入和易于控制进入污水中的污染物包括:瓦斯及干气凝液、减顶油、碱渣、机泵泄漏的油品、催化泵区采样口泄漏的油品、开停工各容器和塔器放空的油品。

催化装置脱硫塔出口氨氮现状值平均值为348.8 mg/L,合格率仅25%;常压装置外排污水平均值为1 339.3 mg/L。

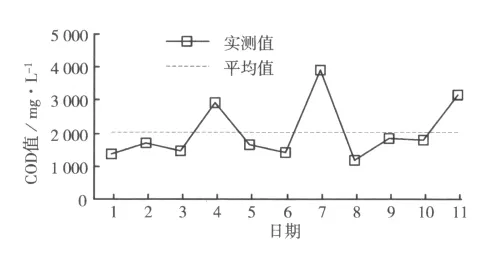

通过对2009年1月1#提升泵站污水的COD值(mg/L)制图如图1所示。

图1 联合装置外排污水COD值

4 外排污水COD控制目标

外排污水总目标COD由2 000 mg/L降至1 500 mg/L。将总目标细化为两个子目标,具体操作为:降低常压装置外排水COD,从2009年1月的平均1 339.3 mg/L,降低 20%,浓度降至 1 071.4 mg/L;降低催化脱硫塔出口氨氮含量,从2009年1月的平均 348.8 mg/L,降低 45%,浓度降至 191.8 mg/L。

5 控制外排污水COD措施研究及实施

5.1 提高污水汽提系统效率

针对脱硫塔出口氨氮居高不下的情况,对污水汽提系统进行检修,重点完成了以下工作:①对汽提塔内的蒸汽分布管进行了检修,对堵塞的分布管进行了清理,使其保持畅通;②对填料被吹动的部位进行了重新固定;③对酸性气体线进行彻底吹扫,使其后路畅通,避免了塔顶压力过高;④对污水和净化水换热器H401/1、2、3进行了清垢处理,提高了污水进塔温度,加快了硫化物和氨氮的分离。

5.2 定期清理隔油池,提高隔油效果

针对隔油池内油泥不断积累沉淀,造成隔油池有效空间变小,分离时间变短,影响隔油效果的状况,每季第一个月的10日之前对隔油池彻底清理一次油泥。油泥清理指定专人负责,监督清理效果,清理隔油池的同时,将隔油池上游和下游水沟内的油泥同时清理,确保整个系统没有油泥。

5.3 改变瓦斯、干气切液方式,防止进入下水系统

常压装置瓦斯液的来源有四个:减压瓦斯罐、机械抽真空泵后减压瓦斯缓冲罐、常压瓦斯罐、干气罐。

原来瓦斯切液时,职工需一桶一桶的切,再一桶一桶的倒入三格箱,劳动强度大,不安全也不环保,同时危害身体健康,职工不能100%全部将瓦斯液切入三格箱。经研究使用密闭回收瓦斯液的方法,具体是使用气动隔膜泵以工业风作动力将瓦斯液全部回收至石脑油回流罐。

流程图如图2所示。

通过以上措施,瓦斯液和干气液得到了100%回收,做到了本质安全和环保健康。

5.4 严格管理机泵取样口

催化机泵上的取样口一直是环保管理的难点。主要存在如下问题:①取样口关不严;②外单位随意在取样口放汽油清理物品;③本单位保洁等需要时,开阀接油;④油品未有废油盒接,油品流入泵区明沟,后直接进入下水系统。

采取如下措施:①制定考核细则;②对取样口进行加锁管理;③制作接油盒接油,每个夜班下班前倒入大桶内一次,再回收至常压进行回炼。

图2 瓦斯液回收流程

5.5 对机泵泄漏加强管理

出现机泵泄漏及时联系维修车间进行修理,对存在泄漏的机泵使用接油盒接油,每班进行回收;针对润滑油泄漏也采取以上措施,机泵的废润滑油用接油盒回收,防止进入下水系统。

5.6 装置开停工做好环保开停工工作

装置开停工的过程中不允许乱排乱放,必须放时用接油盒接油,尽量避免污油进入污水系统,做到环保开停工。

6 实施效果

该措施实施后,常压外排污水COD值平均值为354.6 mg/L,降低 73.5%;催化脱硫塔出口氨氮含量平均值为176.25 mg/L,降低49.5%;供水1#提升泵站COD值平均值为1 266 mg/L,降低36.7%。

7 经济效益

减少瓦斯液进入污水系统36 t,单价3 000元,经济效益10.8万元;减少原油进入污水系统10 t,单价4 000元,经济效益4.0万元;减少轻质油品进入污水系统15 t,单价4 000元;经济效益6.0万元;合计经济效益20.8万元。

8 建议

①随着原油性质的劣化,污水中污染物的浓度逐年升高,给污水处理带来了一定难度,应做好源头管理,特别是电脱盐排放污水隔油和油泥清理回收。

②为防止碱渣进入下水系统,应对碱洗罐放空口和碱泵放空处水沟等可能排放点建立独立系统,设置专用池存储以上碱性废液,定期用碱泵将其送至碱渣罐中,防止直接进下水系统。

③针对三格箱效果变差导致油水分离不好的现状,对三格箱进行改造。用一卧罐代替三格箱,减顶水封罐内的减顶油自流入卧罐内,同时恢复减顶水封罐(R04)的界位控制系统,卧罐内的油储存到一定量后启用泵送入柴油线中,防止减顶油进入下水系统。

④电脱盐脱水温度高,达到80℃以上,油水分离困难,同时使隔油池失去作用,污水中含油居高不下,使COD也急骤升高,应增加冷却负荷,降低电脱盐脱水外排温度。建议再上一台冷却器,以循环水做冷却介质,将电脱盐脱水降至35℃左右将会大幅降低电脱盐污水外排带油。

⑤在催化装置的含油污水处建隔油设施,定期对隔油池内污油进行回收,并完善联合装置的污油收集系统,以适应开停工的需要。