浅析煤化工企业CASS工艺浮泥产生原因及解决措施

2011-02-09杨怀彬

杨怀彬

(河南龙宇煤化工有限公司,河南永城 476600)

0 前言

河南龙宇煤化工有限公司区域污水处理厂是集处理城镇生活污水和化工生产污水为一体的城镇污水处理厂,采用CASS生物处理,后加混凝沉淀和过滤、消毒深度处理工艺和碟式曝气方式,设计处理能力15 000 m3/d,其中城镇生活污水12 000 m3/d,化工生产污水废水3 000 m3/d,出水水质达《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准后外排。该厂于2007年11月开工建设,2008年5月接入化工生产污水调试运行,2008年8月接入城镇生活污水试运行,2009年4月通过竣工验收,进入正常运行阶段。

河南龙宇煤化工有限公司另建设有污水处理站,收集处理厂区生产污水和生活污水,达到《污水综合排放标准》(GB8978-1996)三级标准(氨氮浓度达二级标准)后排入区域污水处理厂。

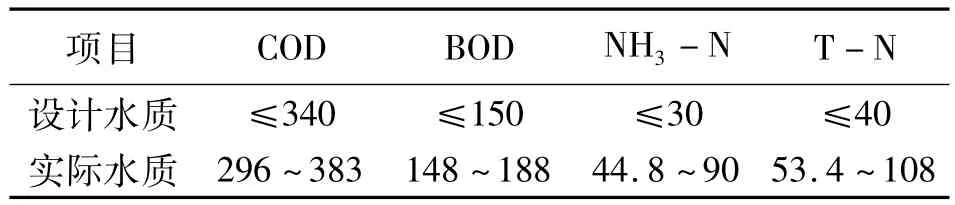

1 浮泥产生过程

我厂2008年5月接入化工生产废水调试运行后,按6 h设计周期运行,曝气3 h、沉淀1.5 h、滗水1.5 h,出水水质达到排放标准;2008年8月接入城镇生活污水试运行后,因城镇生活污水进水指标远大于设计指标(见表1),处理水质难以达到排放标准,采取了减少进水量、加大曝气量、延长曝气时间的调整措施,将运行周期增大到8 h,即曝气4 h、沉淀2 h、滗水2 h,接入城镇生活污水量约6 000 m3/d,出水水质达标。

进入2011年以来,永城市加强环保管理力度,要求我厂满负荷运行,我厂在不改变运行工况的情况逐步加大负荷。随着处理水量逐步提升到设计水量,在CASS池主反应区逐渐产生蓬松的黄褐色浮泥,随运行时间的推移,黄褐色浮泥越来越多,不仅影响CASS池的滗水,还对出水水质的测定产生极大的干扰,使测定数据不能反映真实水质,严重影响该厂的正常运行。

表1 设计进水水质和实际进水水质对照表 mg/L

由表1可以看出,实际进水中氨氮和总氮含量在设计进水值的2倍左右,而COD和BOD含量却没有相应增加。

2 原因分析

2.1 浮泥产生分析

取曝气阶段混合液于1 000 mL量筒中测其SV30(污泥沉降比),SV30值在25% ~40%,活性污泥沉淀性能良好;取浮泥在显微镜下观察,没有发现大量的丝状菌。活性污泥膨胀时其SV30达90%左右,二次沉淀难以固液分离,且污泥中含有大量丝状菌。由上述现象可以看出,浮泥不是由活性污泥膨胀引起的。

取浮泥肉眼观察,浮泥颗粒比较细小,且夹杂有大量的气泡,用手揉搓,手感较为黏稠;取沉降阶段水样观察,水样中含有大量的细小颗粒;长期静止(5 h以上)曝气阶段混合液,沉淀的污泥会整体上浮,且污泥中含有大量气泡。

根据沉降阶段水样中会产生气泡,并悬浮有大量的细小颗粒等现象,结合浮泥的观感和手感可以断定:浮泥是由沉淀阶段水中产生的气泡吸附着水中的细小颗粒上浮引起的。

2.2 颗粒产生分析

CASS池沉淀阶段产生细小颗粒的原因有两种可能:一是水中微生物处于对数增长期,活性污泥凝聚性不好,难以形成大颗粒污泥;二是曝气量过大使活性污泥被吹散。

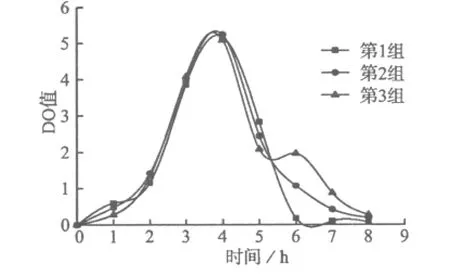

①在CASS池运行周期调整为8 h后,调整初期出水水质达到排放标准,外排废水中COD和氨氮值均较低,这就意味着水中的营养物质并不过剩,微生物不可能处于对数增长期,排除了活性污泥凝聚性不好的可能。②调取运行周期内CASS池主反应区DO值,如图1。

图1 运行周期DO值变化曲线

由图1可以看出,CASS池曝气2.5 h左右,DO值上升到2.0以上,曝气3 h左右,DO值上升速度变大,曝气4 h左右,即停止曝气前后,DO值达到极值,曝气结束后约2 h,DO值才能降到0.5以下。

DO值反映了曝气量和微生物生化反应耗氧量相互关系,DO较高说明曝气强度超过微生物处理废水所需要量,在高强度持续曝气下,部分活性污泥就会被吹散,在水中形成细小颗粒。

2.3 气泡产生分析

浮泥中的气泡可能有三种来源:一是曝气过程中的空气;二是曝气结束后曝气管中存留的空气;三是在曝气结束后缺氧条件下,反硝化反应产生的氮气。①该厂采用碟式曝气方式,碟式曝气方式的特点是曝气集中且曝气强度大,这就意味着产生的气泡会被强烈的气流吹到空气中,不可能吸附水中的细小颗粒,排除了气泡是由曝气空气导致的可能。②曝气结束后,观察碟式曝气装置周围气泡情况,没有发现气泡冒出,说明曝气管中没有气泡存留,排除了气泡是由曝气管中存留空气释放导致的可能。③由表1得知,城镇生活污水中氨氮含量较高,致使曝气阶段硝化反应强烈。硝化反应过程产生了大量的硝酸盐和亚硝酸盐,曝气结束后活性污泥内形成缺氧环境,反硝化反应强烈进行,产生大量的氮气。

2.4 结论

通过上述分析可以得出:因曝气阶段后期曝气强度过大,使活性污泥无法形成大的颗粒,沉淀性能下降而悬浮在水中;因沉淀阶段反硝化反应强烈,产生大量的氮气。氮气在上升过程中吸附悬浮在水中的污泥颗粒形成了浮泥。

3 解决措施

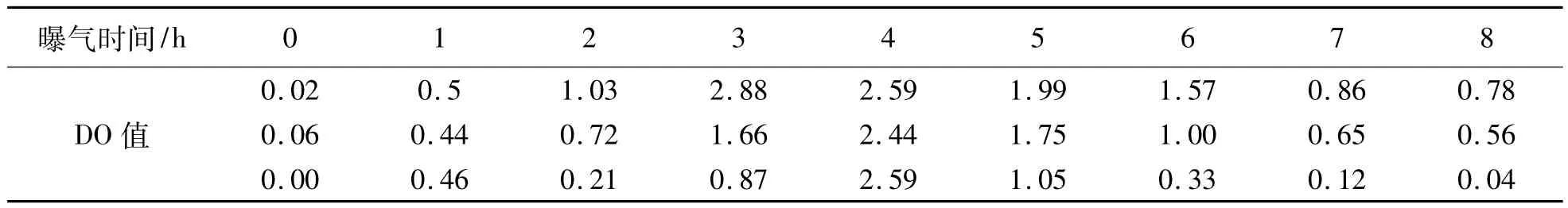

①针对曝气阶段后期曝气量过大的问题,控制曝气后期曝气量,防止聚集的活性污泥被吹散,难以形成大颗粒污泥。②针对沉淀阶段反硝化反应强烈的问题,控制曝气后期DO值,使活性污泥内部形成缺氧环境,促进曝气阶段的反硝化反应,实现同步硝化和反硝化,减少沉淀阶段氮气产生量。③据此,我们采取了在CASS池曝气2.5 h后,调节曝气阀门,减少曝气量,控制DO值在2.0~3.0(具体数值见表2)的调整措施。

表2 调整后运行周期DO值变化表

采取上述调整措施后,出水数据合格,CASS池中的浮泥逐渐减少,经过一个星期的运行CASS池中的浮泥消失,取得预期效果,彻底解决浮泥问题。