140万 t/a延迟焦化装置焦炭塔的制造及质量控制

2011-02-09张峰斌

张峰斌

(洛阳隆惠石化工程有限公司 ,河南洛阳 471012)

1 前言

某炼油厂 140万 t/a延迟焦化装置焦炭塔按照《压力容器安全技术监察规程》(98版)、钢制塔式容器 (JB4710-2005)、钢制压力容器 (GB150-1998)、设计文件及 70BJ206-2005(中国石化集团洛阳石油化工工程公司标准)制造、检验和验收。本文根据该焦炭塔的结构特点,提出并分析了该设备在制造过程中的关键及难点,介绍了该设备的组装焊接工艺及其焊接质量控制过程。

2 技术特性及结构型式

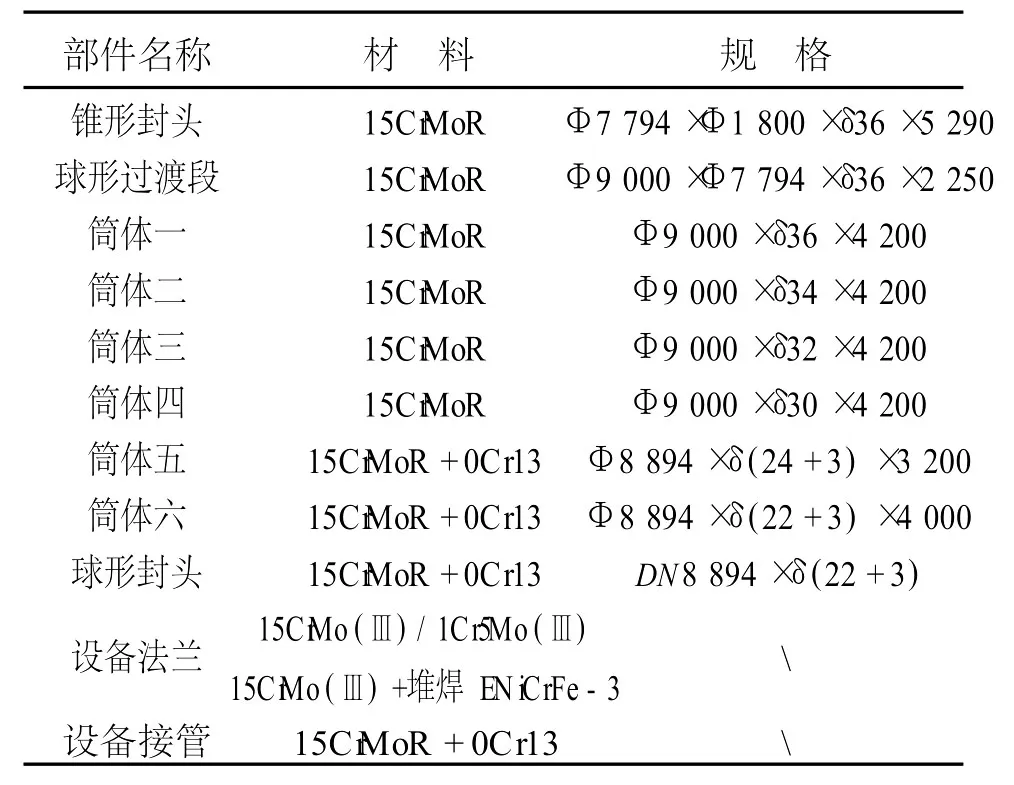

2.1 设备技术特性 (见表1)

表1 焦炭塔技术参数

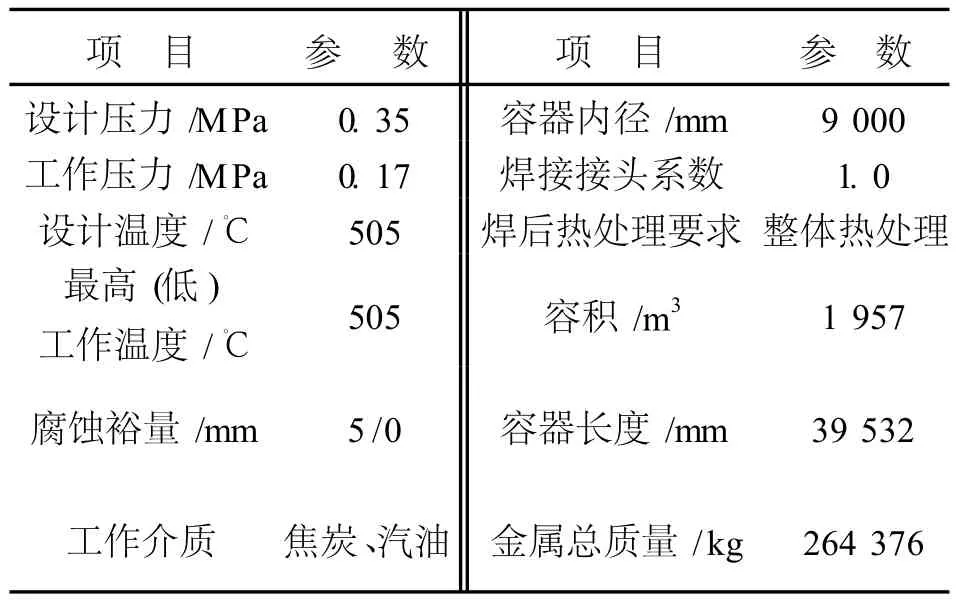

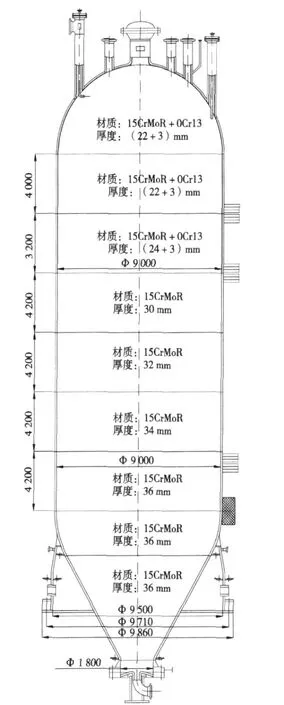

2.2 设备结构特点及材料

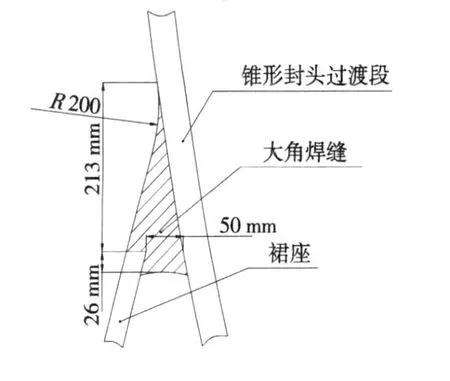

焦炭塔外形结构见图1。该焦炭塔泡沫层以下部分主体材料采用了具有高温持久强度的低合金耐热钢15CrMoR钢板,泡沫层以上部分主体材料选用复合板15CrMoR+0Cr13;筒体内径9000 mm,筒体长度2 4000 mm,根据筒体厚度和材料的不同,筒体共分六大段。筒体下部通过一球形过渡段与锥形封头相连,上部直接与球封头连接。筒体上除了有 9个中子料位计专用螺母和 3个热电偶管嘴外,没有设计任何其它构件。整台焦炭塔的接管都位于球封头上。主体与裙座靠大角焊缝连接。主体材料见表2。

图1 设备结构简图

表2 焦炭塔主体材料表

3 制造特点和难点

3.1 制造特点

焦炭塔直径大、吨位重,无法整体制造;只能分段预制,现场安装。根据焦炭塔的制造要求和结构特点,将其预制成 10个分段,然后运至现场拼装和组焊。10个分段分别为:3个下部小锥体,1个球形过渡段与裙座的组合段,6个筒节和 1个上部球封头与所有封头接管的组合段。

3.2 制造难点

①焦炭塔承受的主载荷为疲劳应力,是一台疲劳设备。为了减小因应力集中引起的疲劳破坏,设备本体所有对接焊缝余高需打磨与母材齐平,所有不连续处需打磨成圆角过渡。

②焦炭塔选用耐热 Cr-Mo钢板和 Cr-Mo锻件,焊接时容易产生冷裂纹、马氏体和延迟裂纹,且限于塔结构上的原因,焊接后的各分段需要搁置较长时间才能进行焊后热处理,为此,需制定并严格执行焊接预热和后热工艺规范。

③焦炭塔本体与裙座采用大角焊缝连接,焊接量 (约需 4.2 t焊条)特别大,不连续处圆滑过渡打磨质量要求特别高,且本体与裙座连接处位置狭小,给焊缝焊接及打磨造成较大难度。

④复合板组焊要求的各项质量控制指标较高,给制造带来较大难度。

⑤法兰堆焊时,法兰变形方向和法兰口收缩量较难控制,且法兰与接管组焊要求的各项质量控制指标较高,需制定并严格执行法兰堆焊工艺及法兰堆焊后机加工工艺。

4 组焊安装及质量控制监督要点

由于焦炭塔外形尺寸较大,部件的现场组装、焊接至关重要。因此,在现场预制与安装过程中,要严格执行组装、焊接、焊接预热和后热、无损检测、热处理和水压试验等工艺规范,要严格监控现场组焊的质量。

4.1 筒体组焊质量控制

4.1.1 焊接规范

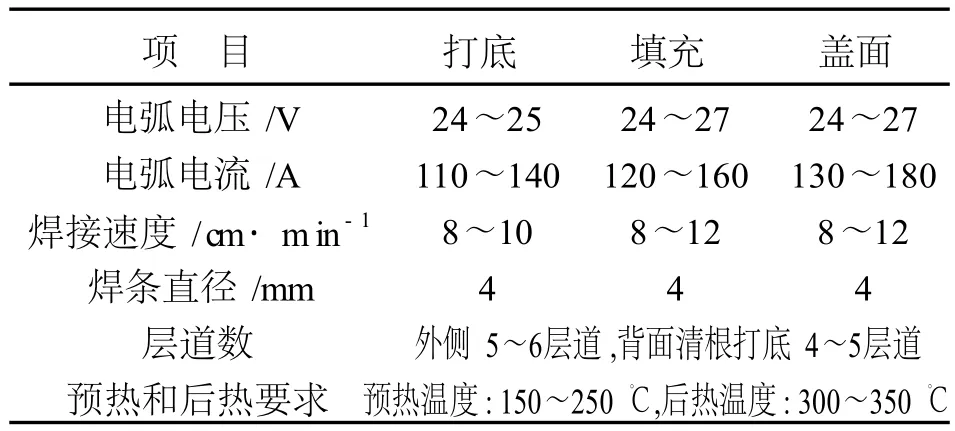

①母材钢号:15C rMoR;手工电弧焊焊接使用焊条:R307B,手工电弧焊焊接规范见表3(以壁厚 36 mm为例)。

表3 15C rMoR板材手工电弧焊焊接规范

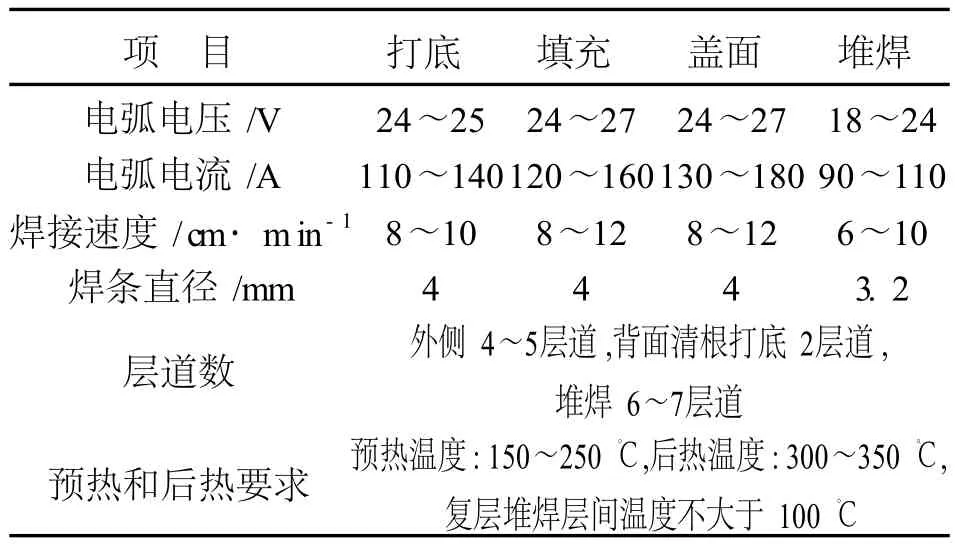

②母材钢号:15C rMoR+0Cr13;手工电弧焊焊接使用焊条:基层 R307B,复层 ENiCrFe-3,手工电弧焊焊接规范见表4(以壁厚 22 mm+3 mm为例)。

表4 15C rMoR+0Cr13板材手工电弧焊焊接规范

4.1.2 焊接坡口

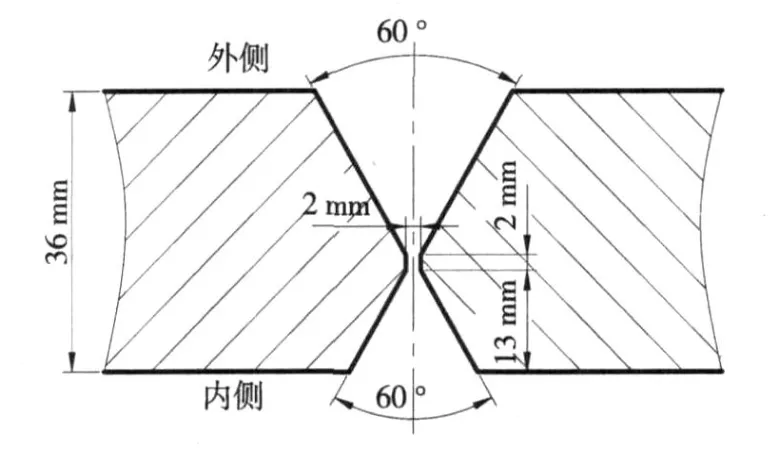

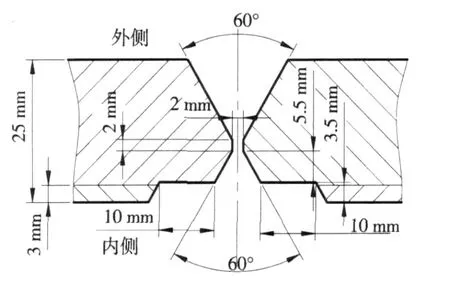

为了控制焊接接头的焊接质量和棱角度,15C rMoR合金板采用外侧稍大,内侧稍小的 X型坡口,以 36 mm板厚为例,简图见下页图2;15C rMoR+0Cr13复合板也采用外侧稍大,内侧稍小的 X型坡口,且坡口复层剥皮 10 mm,以 (22+3)板厚为例,坡口简图见图3。

图2 合金板纵、环缝坡口图

图3 复合板纵、环缝坡口图

4.1.3 焊接顺序

纵缝焊接顺序:纵缝焊接时,根据筒节纵缝的数量安排同等数量的焊工,每名焊工负责焊接一条纵缝,每条纵缝内 (外)第一层自下而上相隔 400 mm左右进行分段跳跃退步立焊。第二层自上而下分两段进行退步焊,其余各层自下而上连续施焊。

环缝的焊接顺序:环缝焊接时,将每条环缝按每段 4 m左右进行等分,然后每段安排一名焊工沿圆周均布,同时同向进行分段退步横焊,焊缝的层道数排列顺序应严格执行焊接工艺规程。

不论是纵缝还是环缝,原则上要求每条焊缝一次焊完,当遇特殊情况必须中断焊接时,必须保持预热不停或立即进行后热,再次进行施焊前,仍按原工艺进行预热。

4.1.4 监督检验内容

①严格检查筒节板的下料及成形质量,实时将下料尺寸、坡口尺寸、滚圆弧度和滚圆后筒节板的实际尺寸控制在允许的最小公差之内;②严格检查筒体的组对质量,实时将筒节的组对间隙、对口错变量、直线度、椭圆度及外圆周长控制在允许的最小公差之内;③严格控制焊接质量,检查焊接工艺评定和焊工的焊接资格证并实时对焊接材料、焊接环境(主要指预热和后热温度)、焊接工艺执行情况和施焊过程中的无损检测 (主要指焊前坡口,焊中清根后及堆焊前的磁粉检查)等进行监控。

4.2 封头组焊质量控制

4.2.1 封头结构与一般措施

焦炭塔球形封头由1 4块球形瓜瓣和一个Φ3 642 mm的球形顶圆拼接而成。预热、消氢处理及焊接工艺与 15C rMoR+0Cr13复合钢板筒节相同。锥形封头由一个球形过渡段和一个锥段组成。现场预制时,球形过渡段由 14块球形瓜瓣拼接而成,锥段由三个分别有 6块扇形瓜瓣拼接而成的小锥体组焊而成。预热、消氢处理及焊接工艺与15C rMoR筒节的要求相同。

4.2.2 影响封头成形质量的关键点

焦炭塔封头纵缝的组焊方法与筒体纵缝的组焊方法基本相同,其成形质量高低的关键点在于组成封头瓜瓣预制成形质量的高低和环缝组焊质量的控制。

封头瓜瓣预制成形质量是影响封头整体成形质量的主要因素。瓜瓣弧度是否预制到位是影响封头组焊棱角度、错变量及外观的主要因素,瓜瓣尺寸是否预制到位是影响封头组对间隙、外圆周长及错变量的又一重要因素。因此在封头瓣片预制成形时一定要实时严加控制瓣片的弧度成形和尺寸公差,使其控制在最小公差范围之内;同时在封头瓣片验收时要进行预组装,以观察封头瓣片成形的整体效果。

封头环缝的组焊质量是影响封头成形质量的又一重要因素。封头的外圆周长和组对间隙的大小将直接影响到环缝的错变量。因此在进行纵缝组焊时一定要将封头的外圆周长公差控制在最小范围之内,同时在进行环缝组焊时要按要求控制环缝的组对间隙。

4.2.3 监督检验内容

①严格检查封头瓣片的成形质量,实时将封头的尺寸公差、形状公差和坡口尺寸控制在允许的最小公差之内;②严格检查封头的组对质量,实时将封头的组对间隙、对口错变量、直线度、椭圆度及外圆周长控制在允许的最小公差之内;③严格控制焊接质量,检查焊接工艺评定和焊工的焊接资格证并实时对焊接材料、焊接环境 (主要指预热和后热温度)、焊接工艺执行情况和施焊过程中的无损检测(主要指焊前坡口,焊中清根后及堆焊前的磁粉检查)等进行监控。

4.3 裙座与本体连接角焊缝的组焊质量控制

4.3.1 焊缝特点

焦炭塔筒体与裙座之间的连接角焊缝 (结构见图4),不仅要承受自身和物料质量,还要经受温差引起的疲劳载荷,是焦炭塔的薄弱部位。但是由于该焊缝堆焊量 (约需 4.2 t焊条)特别大,不连续处圆滑过渡打磨质量要求特别高,且本体与裙座连接处位置狭小,施工人员无法容身,给焊缝焊接及打磨造成较大难度,也是焦炭塔制造的一个难点。

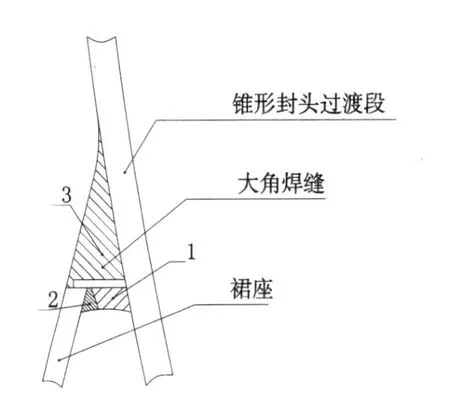

4.3.2 焊接顺序

由于该角焊缝内侧位置狭小,焊工无法接近焊缝进行施焊,给焊缝内侧施焊造成了非常大的难度。为了降低工作难度,施焊时采取了如图5所示的施焊顺序 (焊接时先焊部位 1,再组对裙座,然后焊接部位 2,清除垫板,最后焊接部位 3完成角焊缝的堆焊)。采取此施焊顺序,既保证了焊缝的焊接质量,同时也在一定程度上减小了施工的难度。

图4 本体与裙座连接结构示意图

图5 大角缝施焊顺序示意图

4.3.3 监督检查内容

严格检查焊缝的焊接质量,检查焊角高度并实时监控焊缝施焊过程中的分层磁粉或渗透检测。

4.4 法兰堆焊质量控制

4.4.1 焊接顺序的探讨

法兰的堆焊有主要两种焊接顺序:①沿法兰轴向分段对称平焊周向成形;②沿法兰周向分段平焊轴向成形。通过实践证明,同规格法兰采用第一种堆焊方法进行堆焊,成形后法兰椭圆度较大,采用第二种堆焊方法进行堆焊,经焊后尺寸检查法兰椭圆度几乎为零,法兰口整体收缩量 1mm左右。因此推荐使用第二种方法对法兰进行堆焊。

4.4.2 法兰堆焊过程中应注意的问题

在焦炭塔法兰堆焊过程中,法兰受热面积大且受热变形方向和焊接收缩量较难控制,可能导致的质量问题有:①法兰口椭圆度大,导致法兰机加工后堆焊层厚度和法兰口壁厚不均匀;②法兰口整体收缩,无法保证法兰与接管的对口错变量。

4.4.3 解决问题的办法探讨

实践证明,虽然制定了合理的法兰堆焊工艺和采用了较好的法兰堆焊焊接顺序,但是在实际操作中,仍会出现堆焊后法兰口椭圆度和整体收缩较大的问题。

为了解决此类问题,建议:①法兰堆焊毛坯来料内径尺寸为正偏差,偏差值根据法兰内径的不同建议取:1~2 mm;②制作专用卡具,在法兰堆焊时,对法兰口进行加固,以减小法兰口焊后的椭圆度;③法兰接管采用钢板卷制时,可以在预制接管前完成法兰的堆焊工作,预制接管时,根据法兰口的实际尺寸卷制接管;④对于接管和法兰组对后仍可以堆焊且机加工方便的,可以先进行接管和法兰的组焊,然后再进行法兰堆焊和机加工。

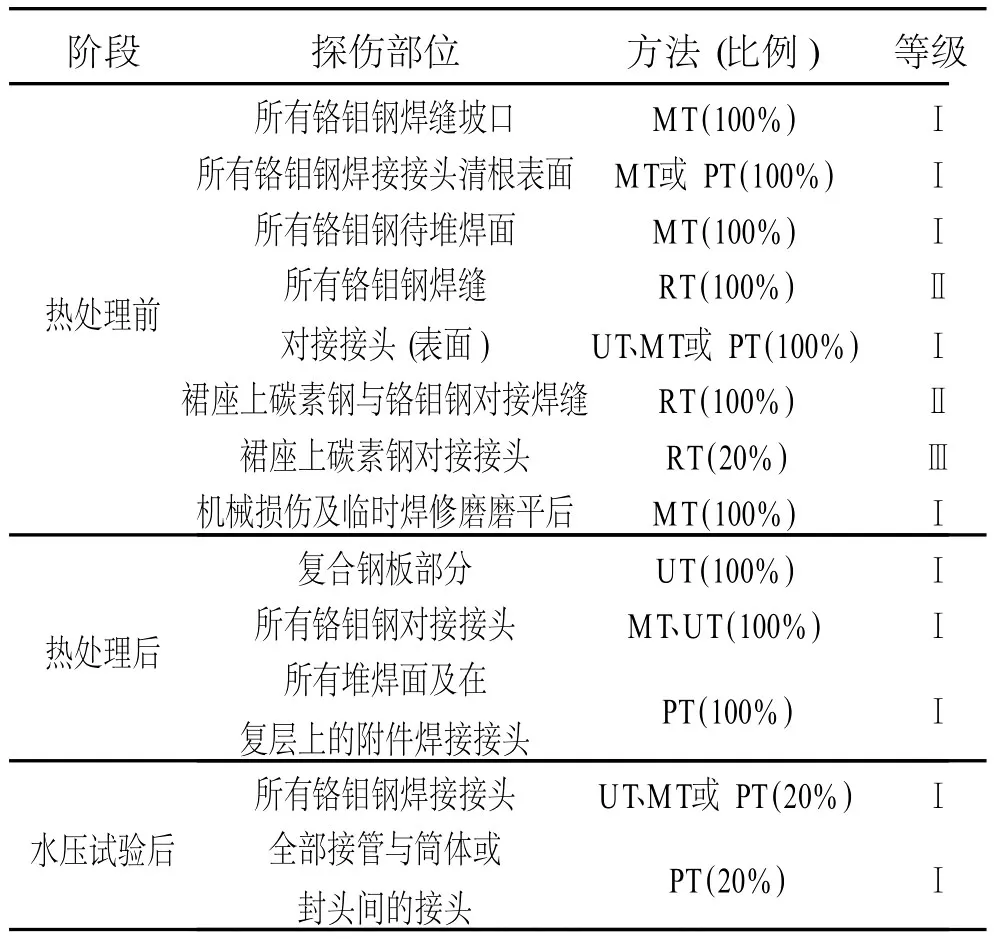

4.5 无损检测质量控制

4.5.1 无损检测项目

按表5的要求进行无损检测,其评定指标按JB4730-2005。此外在焊后热处理后还要对每条组焊焊缝进行硬度检查,要求硬度值不得大于 HB225。同时还要对对接接头进行现场光谱分析,鉴定焊缝的 Cr、Mo、Ni的含量 。

4.5.2 监督检查内容

严格控制无损检测的质量,检查无损检测人员的资格证、无损检测工艺和无损检测报告并实时监控无损检测工艺的执行情况,抽查射线底片质量和评定情况。

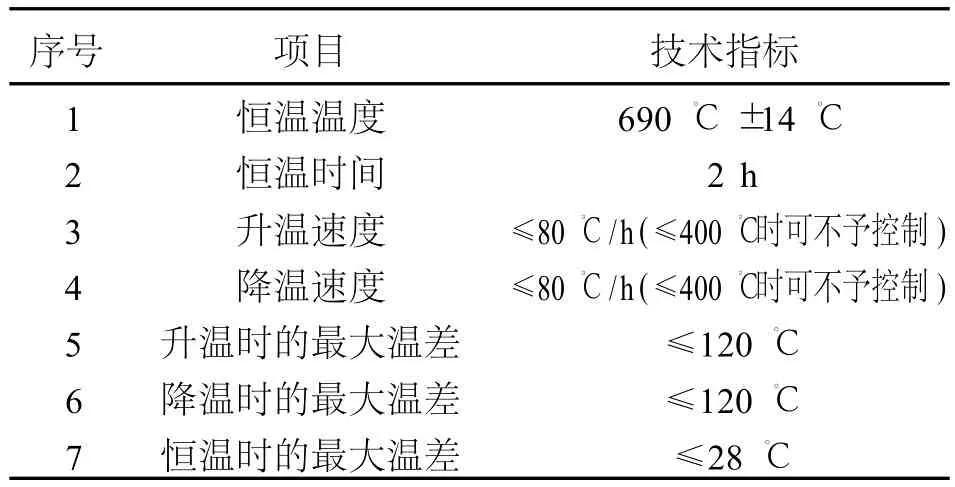

4.6 热处理质量控制

4.6.1 技术措施

为了控制焦炭塔法兰的密封性能,该焦炭塔的焊后热处理分为两部分:①球封头上的所有接管和最下部的小锥体与所对应的法兰组焊完毕后,进行整体炉内焊后热处理,然后进行密封面加工和现场组装,焊缝组焊完成经无损检测合格后,进行局部热处理。②除球封头上所有接管和最下部的小锥体采用塔器内部燃油法进行现场整体焊后热处理,具体方法:以焦炭塔内部为炉膛,焦炭塔外部用保温材料进行绝热保温,选用 0#轻柴油 (随气温选用标号)为燃料,通过喷嘴将燃料油喷入并雾化点燃,通过风机送风助燃,随着燃油不断燃烧产生的高温气流在塔体内壁对流传导和火焰热辐射作用,使塔体升温到热处理所需的温度。

表5 无损检测比例及要求

4.6.2 热处理工艺

严格执行压力容器制造技术法规、标准及设计技术条件要求的有关规定,焊后热处理工艺参数见表6。

表6 焊后热处理工艺参数

4.6.3 监督检查内容

检查热处理工艺、热处理环境、保温材料质量、热处理工艺执行情况、热处理报告和热处理曲线等

5 建议

在焦炭塔筒体与裙座的连接处采用 Y形整体锻件作为过渡段,将焦炭塔筒体与裙座之间连接的角焊缝改为对接环焊缝。这可以明显地改善该处的应力分布,提高该处的焊接质量,同时也能大大降低焦炭塔的施工难度和工人的劳动强度。