氯化石蜡生产装置火灾爆炸事故的技术改造

2011-02-09杨放怀张春霞宋建池

杨放怀,张春霞,宋建池,李 进

(1.河南集诚化工工程有限公司 ,河南郑州 450008;2.郑州轻工业学院材料与化学工程学院 ,河南郑州 450002;3.郑州大学化工与能源学院 ,河南郑州 450001;4.河南省安全科学技术研究中心 ,河南郑州 450000)

河南省拥有氯化石蜡生产企业多达 50余家,分布在全省各地。近年来氯化石蜡生产企业火灾、爆炸事故频发,仅 2010年的上半年某地的氯化石蜡生产企业火灾、爆炸事故就在 4起以上。这些事故包括三起严重的生产装置火灾事故与一起盐酸储槽爆炸事故。火灾、爆炸事故焚毁生产设备、厂房建筑,造成液氯钢瓶爆炸,氯气泄漏,给氯化石蜡生产企业造成了严重的经济损失,并且危害到厂区及附近人员的生命安全。查找事故原因,采取可靠的安全措施,对氯化石蜡企业安全生产有很大的意义。

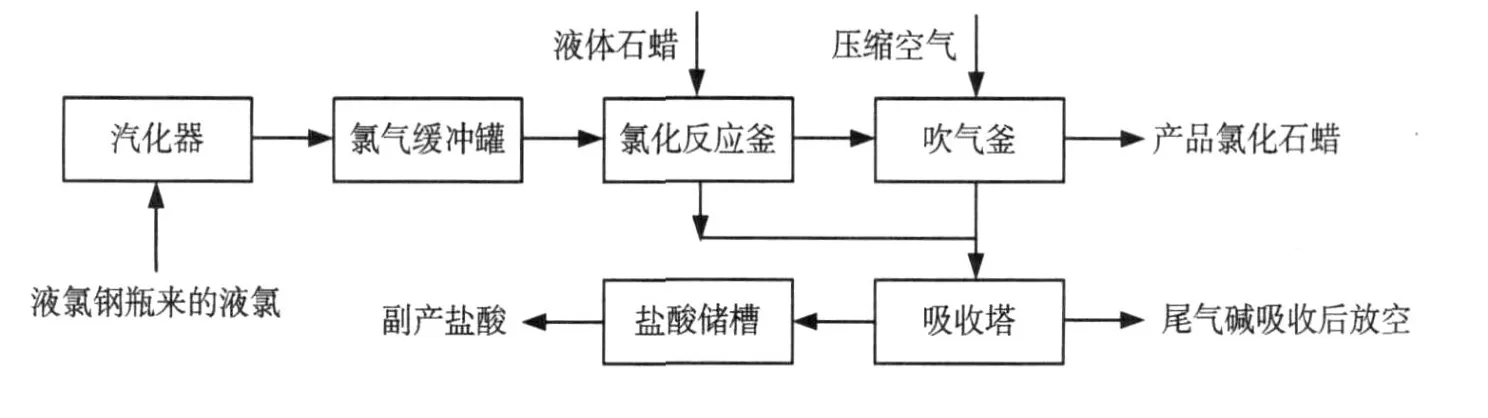

1 氯化石蜡生产工艺流程

氯化石蜡多采用光—热催化间歇反应的氯化生产工艺。液体石蜡由储罐用泵打入氯化反应釜。液氯钢瓶中的液氯经汽化器汽化后,先进入缓冲罐,经过玻璃转子流量计控制流量进入氯化反应釜,在加温与光照条件下与石蜡反应。氯化釜按主釜、副釜轮换运行。汽化器热水用氯化反应冷却循环水回水作为热量来源,开车时用外来热源进行加热。

氯化反应在串接冷却器的搪瓷釜中进行。氯化反应时,温度升高,部分物料进入旁置的石墨冷却器,通过冷却水间接降温,冷却后的物料再进入搪瓷釜的底部。一般控制温度在 100~110℃。随着氯化程度的增加,氯化物的比例也随之增加,待氯化物的比例符合要求时,说明氯化反应完成,停止通氯。氯化釜分为主釜和副釜,氯气先经过主釜,反应后的气体经过副釜再利用,主釜和副釜轮换使用。氯化为间断生产过程,每釜反应时间在 20~30 h。

氯化产物用泵导入脱气釜精制,用压缩空气吹除氯化反应产物中残留的氯化氢及游离氯等,吹除合格后,氯化石蜡加入稳定剂,包装入库。氯化釜尾气及脱气釜吹除的尾气中含 HCl、Cl2,先经旋风分离器分离后,再经过石墨降膜吸收塔中水吸收为盐酸,未吸收的氯气通入氢氧化钠碱罐后生成次氯酸钠混合溶液。降膜吸收为放热过程,采用管间通循环水控制温度。成品盐酸流入盐酸池待售,次氯酸钠溶液 (含氯化钠)包装后外售。工艺流程见图1。

图1 氯化石蜡生产工艺流程框图

氯化石蜡生产过程主要反应如下:

2 氯化石蜡生产过程涉及的危险物质

2.1 氯 (氯气与液氯)

氯为第 2.3类有毒气体,剧毒,具有氧化性。一般可燃物大都能在氯气中燃烧,易燃气体或蒸气也都能与氯气形成爆炸性混合物。氯碱厂生产的氯气经加压液化后储存于钢瓶中,通过车辆运输到氯化石蜡生产企业。

2.2 液体石蜡

液体石蜡为 C16~C20正构烷烃的混合物;合格产品[1]的正构烷烃含量不小于 90%,相对分子质量220~280,密度 860~905 kg/m3(25℃),无固定熔点;初馏点不低于 180℃,98%(体积分数)馏出温度不高于 250℃。

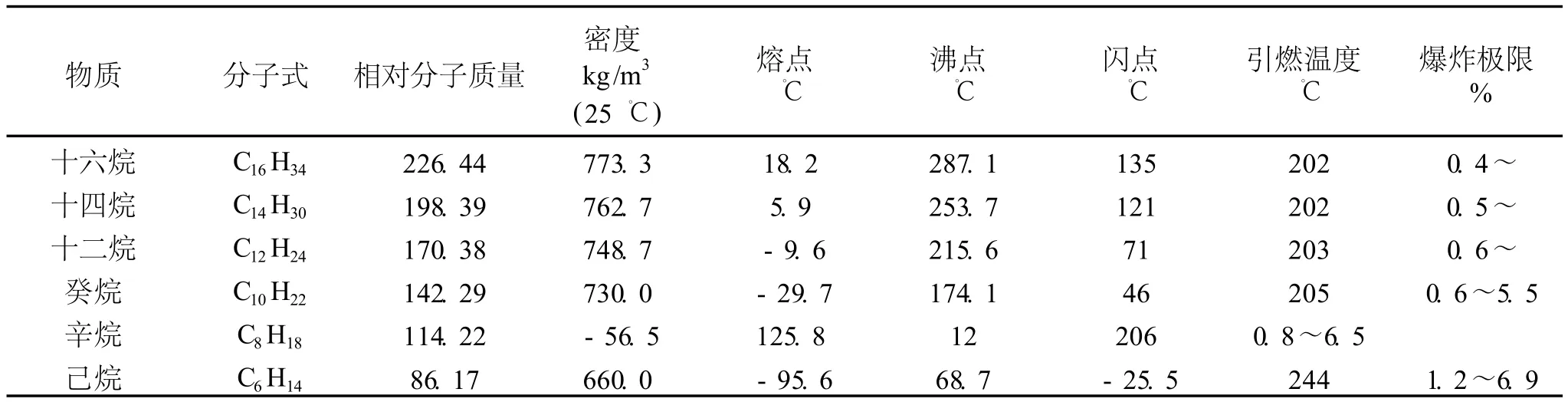

液体石蜡是从原油分馏所得到的混合物,不合格的产品,混杂有较多的短碳链的小分子烷烃。小分子烷烃具有易燃、易爆等危险性,具体物理特性参见表1。

表1 液体石蜡各种组分物理特性表[2]

2.3 氯化氢与盐酸

氯化氢为第 2.3类有毒气体,易溶于水,溶于水后成为盐酸。盐酸是氯化石蜡生产过程的副产物,对钢铁具有强烈的腐蚀性,可以对人体造成化学灼伤。

2.4 液碱与次氯酸钠溶液

尾气处理使用的少量有腐蚀性的液体烧碱,吸收尾气时产生次氯酸钠溶液,两种化学品都有化学灼伤的危险性,接触眼睛可能致盲。

2.5 三氯化氮

原料液氯中含有的微量杂质三氯化氮具有爆炸危险性。气体在气相中体积分数为 5.0%~6.0%时存在潜在爆炸危险。在密闭容器中 60℃时受震动或在超声波条件下可分解爆炸,在非密闭容器中93~95℃时能自燃爆炸。

3 氯化生产装置火灾事故原因分析

氯化反应被国家安全生产监督管理总局安监总管三〔2009〕116号文列入首批重点监管的危险化工工艺,具有较大的危险性。氯化反应是在热与光的催化下进行的,常温下反应过程进行的很缓慢,达到85℃以上的反应温度后,反应速度加快。

氯化石蜡合成属于非均相的放热反应过程。反应釜内的连续相处于缺乏强制搅动的相对静止状态,液蜡黏度大,原料氯气不容易均匀分布在石蜡液体内参与反应,副产的氯化氢气体也不能迅速地逸出,反应产生的热量不易扩散或带出。液体石蜡各组分的引燃温度为 202~203℃,热量不能导出时很容易超过引燃温度,造成火灾事故。由于反应过程存在的固有危险性,在生产操作过程中使用不合格原料或不能够按规程操作时就易于发生事故。

过氯化界面的形成也是一种事故的诱发原因。石蜡链部分氢被氯取代后,反应减速 (钝化),当大部分被取代后形成过氯化,过氯化的液蜡膜与氯气反应的将更为缓慢。由于反应进行的缓慢,氯气会在液蜡相下部聚集成气团。随着氯气的不断通入,氯气团内压最大,达到一定压力时氯气会冲破液蜡形成的液封与上部气相或液相中的石蜡突然接触发生反应,热量无法移出,反应失控,压力最大,冲出装置的高温液蜡遇空气后着火,引起火灾事故。当反应的过程由于某种原因中断后重新开车,釜温未升到合适范围即行通入氯气时易于发生此类事故。

4 盐酸储槽爆炸事故原因分析

低沸点石蜡油分子量小,闪点低,爆炸极限下限低,易发生爆炸事故。如辛烷闪点为 12℃,己烷闪点为 -25.5℃;辛烷蒸气爆炸极限下限 0.8%,癸烷蒸气爆炸极限下限 0.6%。混合在原料液体石蜡中的低沸点石蜡油从反应釜内或尾气吹出釜内随尾气被带入吸收塔被凝聚下来,逐渐在盐酸储槽中累积,漂浮在盐酸的液面上。由于盐酸输送采用塑料管,储槽为陶瓷、塑料或玻璃钢材质,导出静电能力差,静电容易聚集。盐酸液面上聚集的低沸点石蜡油蒸气达到爆炸极限时,将会由静电引发的盐酸罐内空间爆炸。

5 建议采取的安全措施

5.1 把好原料关

合格的液体石蜡中含有较少的短碳链的小分子烷烃,不合格品中则含量较多。小分子烷烃具有易燃、易爆危险性,采用不合格的原料液体石蜡生产氯化石蜡是发生火灾、爆炸事故的主要原因。因此,应严格把好原料质量关,采购合格原料,每批原料进厂应进行馏分与闪点分析,不合格原料不准用于生产。

5.2 严格执行安全操作规程

生产操作规程应当根据每批原料的具体情况进行适当调整。初馏点偏低的液体石蜡原料初始反应温度宜控制在较低的范围内。操作人员随时巡查反应情况,氯气通入量根据釜内温度平稳控制。反应过程由于某种原因中断后重新开车,在有加热热源时釜温必须升到合适范围内时再缓慢通入氯气;无加热热源时必须慢慢通入氯气,釜内温度大于 50℃后增加氯气投入量。定期清理盐酸中间槽内聚集的石蜡油,防止在盐酸液面聚集过多,蒸气达到爆炸极限,引发爆炸事故。氯气缓冲罐定期排放可能聚集的三氯化氮,防止在储罐内聚集而产生爆炸危险性。

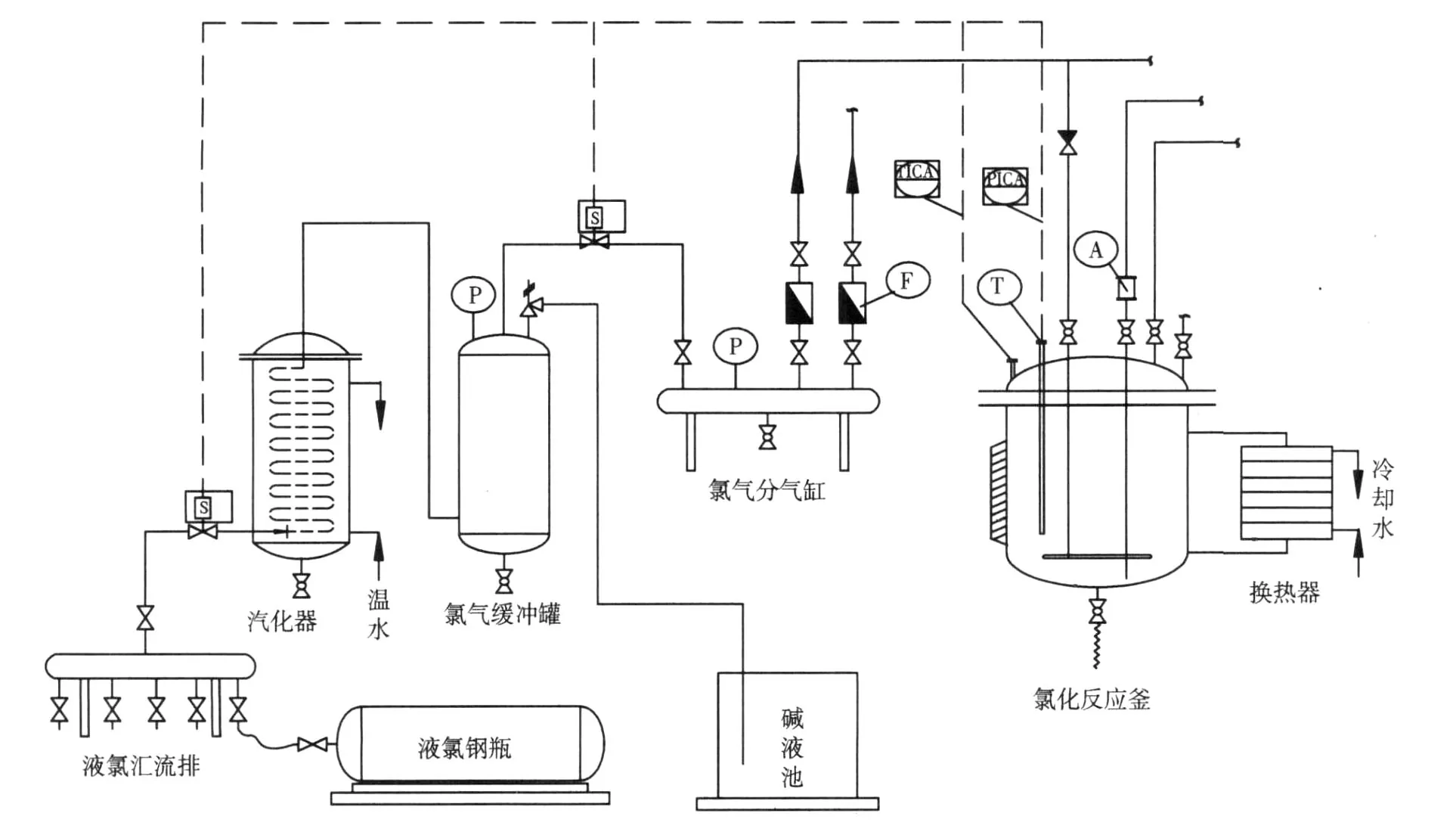

5.3 进行安全设施的技术改造

国家安全生产监督管理总局安监总管三〔2009〕116号文对氯化反应装置提出的安全控制基本要求有:反应釜温度和压力的报警和联锁、反应物料的比例控制和联锁、搅拌的稳定控制、进料缓冲器、紧急进料切断系统、紧急冷却系统、安全泄放系统、事故状态下氯气吸收中和系统、可燃和有毒气体检测报警装置等。其中反应釜温度和压力的报警和联锁、进料缓冲器、紧急进料切断系统、安全泄放系统、事故状态下氯气吸收中和系统、有毒气体检测报警装置对与氯化石蜡生产有针对性,氯化石蜡生产企业应进行相关安全设施的技术改造。考虑到在保证安全生产前提下,减少资金投入,建议采用下页图2所示改造方案。

技术改造的主要内容包括:①设置反应釜温度和压力的高限报警、氯气进料电磁阀联锁、紧急进料切断;②设置氯气缓冲罐;③缓冲罐设置安全阀超压泄放;④事故状态下氯气进入碱液池吸收中和等。

图2 氯化石蜡生产装置安全设施技术改造部分工艺流程图

自动控制仪表系统在技术改造中应注意事项:①电磁阀应选用常闭阀;②设置汽化器前的电磁阀与管件、垫片的公称压力不少于 1.6 MPa;③控制系统应有检验与复位线路开关;④控制仪表箱及有毒气体报警器应设置在有人值班的安全场所。

除了氯化装置的技术改造以外,还应在尾气吸收系统与盐酸中间槽上安装静电导出设施。如安装石墨与金属材质的接地设施等。

5.4 生产工艺技术改造

目前氯化石蜡生产采用的工艺是:在反应釜内冷氯气从下部进入,催化光源从上部射入,上部温度高而下部温度稍低。反应液相仅靠气泡搅动,热传导速度缓慢。温度高的部分反应加速,在瞬时进入大量氯气时反应可能失控,超温、超压造成火灾、爆炸事故。火灾事故与生产装置存在固有缺陷有关,对间歇反应生产工艺进行改造将会提高生产装置的本质安全程度。

近年来一些氯化石蜡生产企业采用连续氯化工艺对生产装置进行了技术改造。例如有一种连续化生产氯化石蜡的方法[3]包括如下步骤:

石蜡油通过石蜡油入口连续的进入反应器,氯气通过循环物料和氯气进入装置从反应器底部进入反应器,在紫外光的催化下,进行氯代反应,上一级的反应产物进入下一级的反应器,继续反应,最后一个反应器的反应产物进入后续工段精制,从反应器上部溢出的反应产物,进入外冷却器的入口,冷却,然后通过循环泵输送与氯气预混合后进入反应器。采用本发明的方法制备氯化石蜡,反应物料通过循环泵,从反应器底部与氯气在循环物料和氯气进入装置内预混合后一起在反应器内自下向上流动,同时与反应釜内物料一起自下向上加快循环流动,防止氯化反应局部放热过大造成烧料现象,从而避免发生生产事故。

[1]SH/T 0417-92,液体石蜡.

[2]张海峰.危险化学品安全技术全书.第 2版 [M].北京:化学工业出版社,2008.

[3]孙国连,江雄旺,孙建平,等.连续化生产氯化石蜡的方法[P].CN24937-0024-0003,2006-08-30.