变压吸附脱碳装置运行探讨

2011-02-09孙照新吕本福孔令永

孙照新,吕本福,孔令永

(河南煤业化工集团开封永大化工有限公司,河南杞县 475200)

开封永大化工有限公司原脱碳装置为浓氨水吸收法,该方法的主要优点是可以回收原料气中的CO2,同时副产NH4HCO3作为农用肥料,缺点是必须消耗大量的液氨,导致生产系统商品液氨较少。近几年来,由于NH4HCO3市场萎缩,价格严重下滑,为调整产品结构,增加商品液氨产量,适应市场需求,我公司于2008年9月份投产了一套设计能力30 000 Nm3/h的变压吸附(简称PSA)脱碳装置,与原脱碳装置并联使用,根据产品销售价格及时调整两种产品的生产量,达到提高企业经济效益的目的。

1 PSA装置介绍

1.1 工作原理

PSA的工作原理是利用吸附剂对不同吸附质的选择性吸附及吸附剂对吸附质的吸附容量是随压力的变化而有差异的特性,在吸附剂选择吸附条件下,高压吸附除去原料中的杂质组分,低压下脱附所吸附的这些杂质组分而使吸附剂获得再生。同时,设计采用多个吸附塔分组变动各组的吸附压力,可以达到连续分离原料气中杂质组分的目的,从而实现连续生产。整个吸附和再生过程是在环境温度下进行的。就我公司而言,利用PSA原理和专用的吸附剂,用来脱除变换气中CO2等杂质组分,达到净化合成氨生产原料气的目的。

1.2 主要工艺技术参数

系统设计能力(处理变换气量)30 000 Nm3/h。装置操作弹性,30% ~110%。原料气为变换气,输入流量,30 000 Nm3/h;输入压力,1.6 MPa;输入温度,约40℃。其组成见表1。净化气(脱除CO2后的产品气体):输出流量,21 383 Nm3/h;净化气质量,CO2≤0.2%;输出压力,≥1.57 MPa(系统压差≤0.3 MPa);输出温度,≤40℃。解吸气(脱除掉的杂质组分):输出流量,8 617 Nm3/h;输出压力,约0.02 MPa;输出温度,≤40℃;有效组分回收率,CO≥96%,H2≥ 99.5%,N2≥97.5%。

表1 原料气组成(干基) %

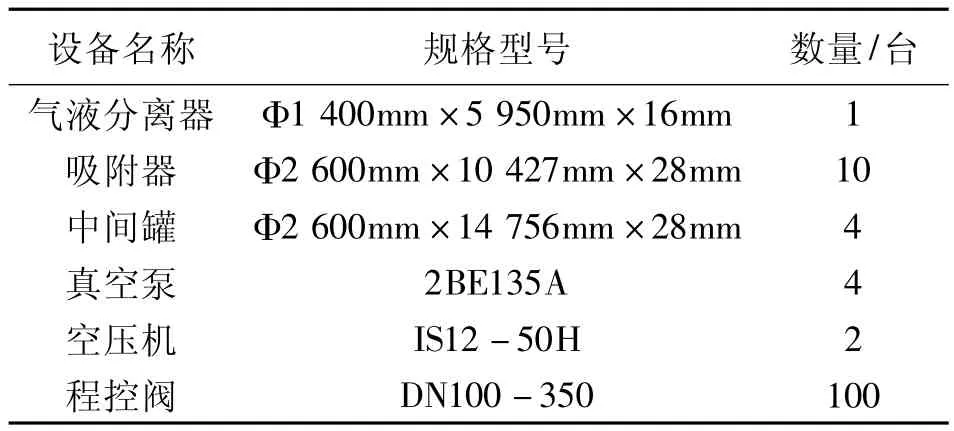

1.3 主要设备

本装置设备如表2所示。由于PSA系统运行是靠周期性地切换阀门来实现,为使整个工艺过程能连续稳定的运行,要求自动控制系统要具备较高的水平,为此本装置采用DCS控制系统。

表2 主要设备及参数

1.4 工艺流程

我公司PSA装置是四川天一科技股份有限公司针对我公司现状进行设计的。设计能力为原料气处理量30 000m3/h。工艺如下:气体进入气液分离器分离掉游离水后进入PSA系统,3台吸附器同时在线吸附,每台吸附器在一次循环中均需经历吸附(A)、顺放(PP)、第1级压力均衡降(E1D)、第2级压力均衡降(E2D)、第3级压力均衡降(E3D)、第4级压力均衡降(E4D)、第5级压力均衡降(E5D)、第6级压力均衡降(E6D)、第7级压力均衡降(E7D)、第8级压力均衡降(E8D)、第9级压力均衡降(E9D)、逆向放压(分D1和D2两个阶段,其中D1阶段气体送往气柜回收利用,D2阶段放空)、抽空(V)、第9级压力均衡升(E9R)、第8级压力均衡升(E8R)、第7级压力均衡升(E7R)、第6级压力均衡升(E6R)、第5级压力均衡升(E5R)、第4级压力均衡升(E4R)、第3级压力均衡升(E3R)、第2级压力均衡升(E2R)、第1级压力均衡升(E1R)和最终升压(FR),然后再从吸附开始进入下一个循环不间断连续运行,10台吸附器在程序上的时间安排相互错开,从而保证原料气连续输入和产品的不断输出,变换气中的CO2等杂质组分被脱除,由PSA系统出来的净化气送往压缩机经提升压力进入下一工段。

2 装置运行中存在的问题及解决方法

2.1 部分程控阀门动作慢

系统运行由DCS系统控制程控阀的开关,生产运行中来自空压机的仪表空气经过Φ32管道送往各台程控阀作为阀门动作的动力源。运行一段时间后,我们发现部分阀门起落较慢(主要是101、106等系统大阀门和距动力源较远的阀门),影响时间短时导致系统运行效率降低,严重时导致系统停车甚至引发安全事故。经检查和现场观察分析,我们认为是由于仪表空气管径细,管线长,仪表空气管中间油雾器型号小,油雾器稍有堵塞(特别是冬季有结冰现象)就导致前后压差增大,到达程控阀的仪表空气压力低,引发程控阀开关动作慢所致。经过技术人员研究后,我们大胆进行了技术改造:将仪表空气管由Φ32无缝管换成Φ51无缝管,油雾器型号加大并加旁路(油雾器出现问题时仪表空气走旁路而对油雾器进行检修),在油雾器后加设一台稳压罐,稳压罐下部加装一个排污阀,这样既可排污,又可稳定仪表空气压力,减少压差;冬季加强空气压缩机管理,及时更换干燥剂并加强出口缓冲罐的排污。改造后,经过近一年多来的运行,再未出现同类问题,程控阀运行正常,保证了系统的稳定运行。

2.2 逆放前期(D1)气体回收影响脱硫系统运行

由于逆放前期气体中的有效成分(H2、CO、N2)含量较多,所以设计时人为将逆放阶段分为前期和后期两个阶段,将逆放前期的气进行了回收。由于压力较低(0.1 MPa左右),我们将它回收到了脱硫岗位的罗茨鼓风机进口。但试运行一段时间后,发现罗茨鼓风机因进口压力在逆放前期气体回收时压力波动较大(罗茨鼓风机进口压力仅0.003~0.005 MPa),罗茨鼓风机负荷加重,运行声音不正常,电流剧烈波动,影响罗茨鼓风机的安全运行。对此我们又及时进行了技术改造,将逆放气回收罗茨鼓风机移至半水煤气柜出口,经煤冷塔和气水分离器等设备缓冲后再进入罗茨鼓风机。改造后在逆放气正常回收的情况下,罗茨鼓风机运行平稳,再未出现异常响声和电流大幅波动等不正常情况。

2.3 程控阀程序控制故障

在2010年8月系统运行正常时,突然吸附塔D塔109 D阀出现开关不正常,不受DCS系统的控制,经仪表检修人员检查调整后仍未解除故障,且运行一段时间后108D、107D等D塔所有的阀门全部出现不正常。经我公司仪表人员检查,未查出问题原因。在这种情况下,操作人员采取果断措施,切掉D塔,将系统运行模式由10-3-9(即10塔在线3塔同时进料9次均压)调整为9-3-8(即9塔在线吸附3塔同时进料8次均压),保证系统的正常运行。而后经厂家技术人员现场检查后发现,事故是由DCS控制系统中控制D塔程控阀的一个卡件电源接触不良引发的。经及时维修后该塔很快投入了正常运行。

2.4 净化气(产品气)中CO2波动大

装置设计净化气中CO2含量在0.2%左右,且气体成分应该比较稳定,但在实际运行中,我们发现PSA出口净化气中CO2含量很不稳定,经常有大幅度的波动。经过分析,我们发现主要有两个方面的原因:一是由于我们公司氨水法脱除CO2系统和PSA系统两套脱碳系统同时使用。由于两套系统运行时气量平衡不好,如氨水脱碳岗位随着液位的高低而引起阻力变化、系统加减负荷时气量调节不及时、产品结构调整而对两个系统气量进行较大幅度调整、调整粗甲醇浓度时人为调节净化气中CO2含量等,导致进入变压吸附系统的气量不稳定。二是操作人员经验不足,调节的预见性较差,不能根据系统情况进行有预见性的调节,等到发现CO2明显波动再去调节为时已晚。对此,我们从管理上制定相关措施,加强岗位间的沟通,尽量减少PSA系统气量的波动;加强班组之间的交流学习,不断总结经验。经过两年多来的摸索,目前已基本总结了一套切实可行的经验,杜绝了净化气CO2大幅波动的现象。

3 运行效果分析

3.1 主要运行指标

①原料气处理量:4 500~26 000 Nm3/h;②原料气成分:CO227.8%,CO2.9%,H251.7%,N216.5%,O20.2%,CH40.9%;③净化气(产品气)成分:CO20.2% ~0.8%(根据气量大小和粗甲醇浓度进行调节),CO 4.0% ~4.2%,H271% ~72%,N222% ~23%,O20.2%,CH41.2% ~1.3%;④解吸气成分:CO292% ~95%。

根据两年多来实际运行效果分析,装置原料气处理气量在4 500~26 000 Nm3/h,显示了较大的存在弹性;原料气的转换率为69% ~71.5% ,有效气体成分回收率97% ~99.5%,基本达到了设计标准。

3.2 经济效益分析

按每天增加液氨产量100 t,减少NH4HCO3产量420 t,液氨平均销售价格2 400元/t,NH4HCO3平均销售价格510元/t,全年有效生产时间300 d计算,则:

300×100×2400-300×420×510=774(万元)

即每年可增加经济效益774万元。

4 结语

该装置投运两年多来,经过技术人员和岗位化工人员的不断摸索调整,增加经验,目前运行平稳,达到了良好的运行效果。增加了我公司的产品结构调整的力度,产生了较好的经济效益。