合成气中甲烷分离工艺探讨

2011-02-09贾金才

贾金才

(河南煤业化工集团研究院有限责任公司,河南郑州 450046)

1 引言

目前,碎煤加压气化过程得到的合成气或焦化生产得到的焦炉合成气,基本组分除一氧化碳、氢气等有效气体外还有甲烷等。在合成氨或合成甲醇过程中需经液氮洗或甲烷化等手段去除甲烷,能耗高,浪费资源。如果能将其中的甲烷分离出来,则省去了传统合成气生产过程中复杂的甲烷化工段,在除去合成气中惰性气使其得到净化精制的同时,将甲烷组分分离为液态甲烷,增加了作为清洁能源的液化天然气(LNG)产品[1]。而且原料气经深度净化分离甲烷,既降低了合成回路弛放气的量,剩余气体无需增压即可进入下游作为合成气,还能提高合成反应率,降低后续合成气压缩机的分离功耗约10%,减少了废气排放量,具有显著的经济和社会效益。

本文采用变压吸附和低温冷箱分离结合的方法对合成气进行综合利用,分离出甲烷使合成气资源得到高价值的综合利用,提出合理的工业试验方案。

2 工艺原理

变压吸附基本原理是利用吸附剂对吸附质在不同分压下有不同的吸附容量、吸附速度和吸附力,并且在一定压力下对被分离的气体混合物的各组分有选择吸附的特性,加压吸附除去原料气中杂质组分,减压脱附这些杂质而使吸附剂获得再生[2]。因此,采用多个吸附床,循环改变各吸附床压力,就可以达到连续分离气体混合物的目的。不同种类的吸附剂对同一气体组分的吸附力和吸附容量也有很大的差异;对于一定的气体组分来说,当压力升高时,吸附剂对其吸附容量增加,当压力降低时,吸附剂对其吸附容量减少。

深冷分离法又称低温精馏法,林德教授1902年发明。实质就是气体液化技术。通常采用机械方法,如用节流膨胀或绝热膨胀等方法,把气体压缩、冷却后,利用不同气体沸点上的差异进行精馏,使不同气体得到分离[3]。特点是产品气体纯度高,但压缩、冷却的能耗很大。该法适用于大规模气体分离过程,如空气制氧。目前,在我国制氧量的80%是用该法完成的,经过多年的努力,其能耗已得到很大的改善。甲烷深冷分离装置采用低温气体分离技术,冷却到-165~180℃使原料气得到分离。

本工艺采用变压吸附先将合成气中的甲烷浓缩到一定程度,再利用深冷技术便可得到液体天然气(LNG),剩余气体返回生产装置。

3 工艺流程

3.1 工艺流程设计

本文涉及的合成气分离甲烷工业化试验装置由变压吸附分离浓缩甲烷单元、富甲烷气体净化单元、甲烷冷箱单元共3个主要单元构成。合成气首先进入变压吸附浓缩甲烷单元,变压吸附塔中的吸附剂选择吸附合成气中的甲烷组分,吸附在吸附剂中的富甲烷气体经逆放和抽空得到解吸并获得富甲烷气体,富甲烷气体经增压至1.1 MPa后进入富甲烷净化单元,在富甲烷气体净化单元中净化器中装填的吸附剂选择吸附气体中含有的水、二氧化碳和甲醇,使其在净化合成气中的含量降低到1×10-6以下。

变压吸附浓缩甲烷单元采用10-1-7/V工艺流程。在变压吸附系统中,任一时刻总有一台吸附器处于吸附步骤,由入口端通入原料气,在出口端获得脱除甲烷后的合成气。每台吸附器在不同时间依次经历吸附、均压降、逆向放压、抽空、均压升和最终升压等步骤。采用多次均压的目的是尽可能多地回收有效组分。逆放步骤和抽空步骤获得富甲烷产品气。

甲烷冷箱采用低温精馏、增压膨胀的氮制冷循环工艺,将原料气中的 H2、N2、CO、CH4分离,并将CH4液化提纯。净化后的原料气压缩至1.0 MPa,进入冷箱;在主换热器、液化器中与分馏塔顶部的废气和循环膨胀氮气换热,冷却液化,在脱氢、氮塔中除去氢、氮组分;在产品塔中脱除CO,底部得到产品液体甲烷,塔顶的粗CO气经液化器、主换热器复热出冷箱。装置需要的大部分冷量是由氮压机、膨胀机产生的。从循环压缩机出来的氮气,经增压透平膨胀机的增压端进一步增压、冷却进入主换热器,在主换热器中冷却到一定温度后进入膨胀机,膨胀后返回液化器、主换热器复热后进入循环氮压机,完成循环,为原料气提供冷量。

冷箱工艺设备特点:流程组织简单合理,不但可长期稳定运行,而且提取率高、液化量大。采用增压透平膨胀机,稳定安全可靠,效率高,液化率高,单位能耗少。采用铝制板式换热器,换热效率高,体积小,质量轻。

3.2 产品指标

LNG产品:CH4≥99.5%。

装置变压吸附浓缩甲烷单元甲烷回收率目标值:80% ~85%。

4 工艺计算

4.1 原料气

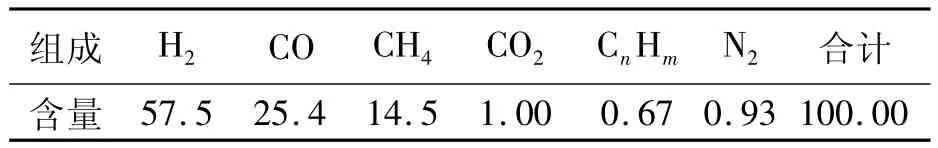

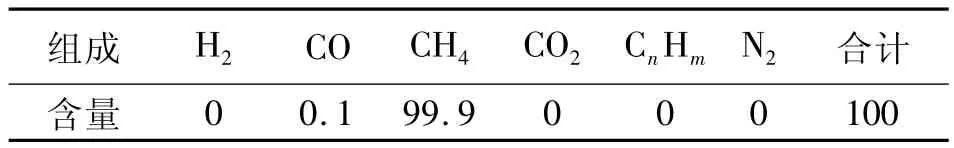

以某厂碎煤加压气化得到的合成气为例,进装置压力:2.3 MPa(G);温度:40℃;原料气组成见表1(以下组成均为体积分数)。如果将其中的CH4分离出来,则能得到纯度不低于99.5%的CH4气体。

表1 原料气组成 %

4.2 物料平衡表

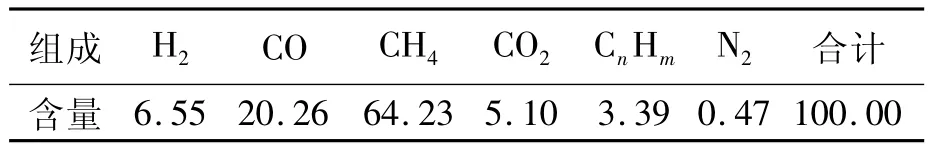

PSA/CH4单元:借鉴变压吸附的分离技术,可以得到富甲烷气的组成见表2,剩余气体的组成见表3。预计甲烷回收率80% ~85%,物料平衡表以80%计算。

表2 富甲烷气体组成 %

表3 抽出甲烷后合成气组成 %

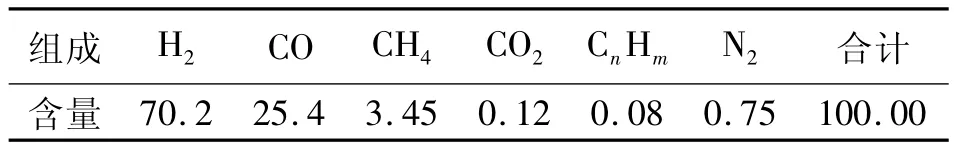

富甲烷冷箱分离单元:将富甲烷气体通过开封空分的冷箱分离可得到纯度不低于99.9%的LNG产品,其设计组成见表4。

表4 LNG产品组成 %

以气化炉每天生产100万m3合成气计算,其中含有的14万m3甲烷气作为惰性气体放空,同时损失了部分有效气成分。如果合成气中的甲烷的回收率按80%计,则可以得到11.3万m3的LNG,以每方3.5元计算,可增加约40万元的经济收入。因此本工艺的开发具有较好的经济前景。但针对不同的吸附剂和吸附效率,得到的富甲烷气体的组成会有所不同,加上冷箱的消耗,项目的能耗也会有较大差异,这些都需要在工程化过程中得到检验或修正。

5 结论

合成气分离甲烷工业化试验的核心是变压吸附气体分离技术和冷箱气体分离技术的相互配合和优势互补,是针对大型煤化工领域资源综合利用的重大集成创新。本文提出了变压吸附和冷箱分离相结合的工艺,必将对我国煤化工的健康发展起到积极作用。

[1]宋廷生.甲烷深冷分离工业试验装置试运成功[J].天然气化工(C1化学与化工),2009,34(5):78-78.

[2]辜 敏,鲜学福.变压吸附技术的应用研究进展[J].广州化学,2006,31(2):60-65.

[3]刘 健,张述伟,孙道青.低温甲醇洗与甲烷深冷回收相结合工艺的研究[J].化学工程师,2008,52(5):59-61.