数控机床中主轴变速箱的设计

2011-02-09郑鹏飞

郑鹏飞

(宁波大红鹰学院,宁波 315175)

0 引言

机械行业是运用数控机床最多的,很多企业为了提高自己的生产效率,常常会对机床内部结构进行多方面的改造。机床性能改造主要是从主轴变速箱开始,因为主轴速度的把握常常会影响到整个机床的运行速度。而速度快慢的控制则会直接影响机床加工切削的精度,这对于整个工件加工是很重要的。

1 主轴变速箱主轴结构设计

主轴是整个变速箱中十分重要的结构,其是连接大小齿轮的中心。因此,主轴结构设计的好坏将直接影响到变速箱的变速效果,在设计前我们必须要把握好主轴的具体性能构造,主轴组件是机床实现旋转运动的执行件,是机床上的一个关键组件。而根据数控机床的形式,主轴的作用也大不相同。如:在常规数控机床的主轴为X轴、Y轴,但若是立式或卧式加工中心,则共有X轴、Y轴、Z轴等三种。在主轴箱设计时需要对主轴的相关参数进行控制把握,通常对机床主轴组件的基本要求主要有以下几个方面:

1)旋转精度。旋转精度不仅影响了数控机床的操作,也会影响到最后零件的精度高低。主轴组件的旋转精度是指机床在空载低速旋转时,在主轴前端等部位上用千分表测得的径向跳动、端面跳动和轴向窜动的大小。当主轴以工作转速旋转时,由于润滑油膜的产生和不平衡力的扰动,其旋转精度将有所变化。对于精度较高的机床,除了静态测定外,往往还要求侧出受载情况下的动态旋转精度。

2)刚度。刚度强弱决定了变速主轴箱的承载能力,也会对齿轮磨损程度带来影响。主轴组件的刚度是指在外加载荷下地抗变型的能力,主轴的弯曲刚度定义为主轴前端产生单位位移,在唯一方向测量出所需施加的力。影响主轴组件弯曲刚度的因素很多,如主轴的尺寸和形状,滚动轴承的型号、数量、预紧和配置方式,前后支承的距离和主轴前端的悬伸量,传动的布置形式,主轴组件的制造和装配质量等。

3)抗震性。抗震性能多数是为了避免机床主轴抖动,以免损坏工件精度,保证加工正常运行。主轴组件的抗震性是指机床进行切削加工时起抵抗震动保持平衡稳定运动的能力。主轴组件在工作中发生振动的大小,是以在同样力的作用下主轴端部测得的最大振幅来衡量的,振幅越小,表示主轴组件的旋转越平稳,抗震性越好。目前生产上大多以加工表面的质量和生产率来衡量主轴的抗震性。

4)温升和热变形。主轴组件的热变形是指机床工作时因各相对运动处的摩擦等损耗而发热造成的温差,使主轴组件在形状和位置上产生的畸变。热变形也可用温升近似的表达。温升使润滑油的粘度下降。温升产生热变形,使主轴伸长,轴承间隙变化。主轴箱的热膨胀使主轴偏离正确的位置。

5)耐磨性。主轴组件的耐磨性是指长期的保持其原始制造精度的能力,耐磨性越好则精度保持的时间越长,产品的加工精度越高,且表面加工的光洁度较好。为此,主轴组件的各滑动表面,包括主轴和轴承的配合表面等都要具有一定硬度。主轴组件必须有足够的耐磨性,以便长期的保持精度。

2 主轴重点参数的选择

把握好主轴的参数对于其性能发挥有着重要的影响,设计过程中我们需把握好相关的参数指标,这样才能维持好正常的工作状态。根据现代工业生产中对数控机床的要求情况看,其需要把握的重点参数包括以下几点,详细的设计方法如下:

1)主轴转速及平均直径D的确定

(1)主轴转速的确定:由于采用电机直联主轴所以主轴的速度与电机的速度相同。n=40-80000r/min。

(2)平均直径的确定:主轴平均直径对主轴部件刚度影响较大。加大直径D可减少主轴本身弯曲变形引起的主轴轴端位移和轴承弹性变形引起的轴端位移,从而提高主轴部件刚度。

2)主轴端部结构

主轴端上有四个螺孔和两个长槽,以便固定和带动刀具。主轴也是空心的,前端是锥度为7:24的内孔,供插入铣刀尾部的锥柄或刀杆尾锥时定位用,再由拉杆从主轴后端拉紧,防止切削时铣刀和主轴之间有相对松动。

3)主轴的悬伸量a的确定

主轴悬伸量a是指主轴前端面到前支承径向反力作用中点(一般即为前径向支撑中点)的距离。它主要取决于主轴端部结构形式和尺寸,前支撑的轴承配置等。悬伸量a值对主轴部件的刚度影响很大,因此确定悬伸量a的原则是在满足结构要求的前提下,尽可能取小值。

4)主轴支承跨距L的确定

支承跨距L是指主轴相邻两支承的支承反力作用之间的距离。在本设计中即为前后两轴承之间距离。查文献符合本设计铣床的最佳跨距公式如(1)所示:

式中:E ——为弹性模量(kgf/mm2)

钢为: 2×106kgf / mm2

C1——主轴前支承的支承刚度(kgf/mm)

C2——主轴后支承的支承刚度(kgf/mm)

C1=93×

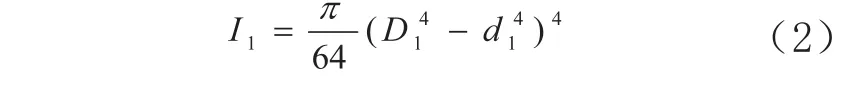

I1——主轴跨距部分的惯性距(mm4)

D1——主轴跨距部分的平均直径

d1——主轴跨距部分的平均孔径

由公式(2)计算得:L=680mm

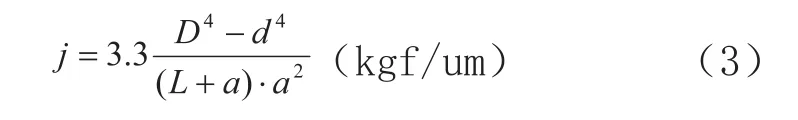

根据弯曲刚度公式:

L/a〈4.5;

计算符合要求。

3 Z轴传动结构设计

Z轴的传动零部件包括:电机、滚珠丝杠、直线滚动导轨、联轴器、支撑座、工作台、定位结构等。Z轴的传动作用是把电机的转动转变成为工作台的移动。从而实现十字形工作台上下移动,并且在需要位置定位。

1)伺服电机的要求。对于一般的数控机床而言要求驱动系统在0-24m/min的进给速度下都能工作足够,现在的伺服电机也相应的提出了要具有高精度、快反应、宽调速和大转矩等特点。具体的要求如下:电机从最低进给速度到最高进给速度的范围内都能平滑地运转;转矩波动要小,要有低速平稳和低速无爬行的现象。电机应具有大的、较长时间的过载能力,以满足低速大转矩的要求。为了满足快速响应的要求,即随控制信号的变化,电机能在较短的时间内完成必须的动作。

2)交流伺服电机与直流伺服电机的比较:直流电机具有良好的调速特性,为一般交流电机所不及。因此在对电机的调速性能和起动性能要求较高的生产机械上,以往大多采用直流电机驱动,而不估计其昂贵的价格和结构复杂。直流电机也存在着固有的缺点:电刷和换向器易磨损,需要经常维护;换向器换向时会产生火花,电机的最高转速受到限制;直流电机结构复杂,制造困难。交流电机没有以上缺点,转子惯量较直流电机小,所以动态响应性能好。交流电机的容量比直流电机的容量的,可以达到更高的转速。

4 变速箱内部滚珠丝杠及相关零部件的设计

滚珠丝杠在机床内部主要是对线性运动方向的改变,其内部结构是由丝杠、螺母、滚珠等零件组成的机械元件。在具体运用过程中,滚珠丝杠的主要作用是把旋转运动改造成直线运动或将直线运动转变为旋转运动,它是传统滑动丝杠的进一步延伸发展。

1)滚珠丝杠的选择计算

已知:机床工作台最大行程为:Lx=550mm。工作台最高移动速度为Vmax=5 m/min,寿命为20000小时(两班工作制10年),电机直联丝杠。最高转速为n=1561 r/min。

滚珠丝杠为标准件,根据已知条件:工作载荷F(N)或平均工作载荷Fm(N),使用寿命(h),丝杠的工作长度(或螺母的有效行程) L(m),丝杠的转速n (平均转速nm或最大转速nmax) (r/min)等来计算丝杠额定动载荷,以选用丝杠型号。

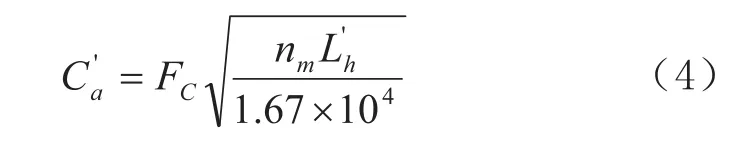

(1)由公式计算额定动载荷

式中: nm——丝杠副的平均转速(r/min);

L'h——运转寿命(h);

Fc——计算载荷(N)。

(2)由公式丝杠副的计算载荷Fc(N)

式中: KF——载荷系数,可取 1.35;

KH——硬度系数,可选取1;

KA——精度系数,可选取1;

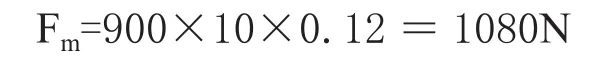

Fm——平均工作载荷

运动机构工作台的重量大约为900kg,

由公式得:

Fc=1695.6N

2)直线导轨

目前,我国机械行业技术发展得到了提高,对于各种不同的直线导轨性能也给予了较高的要求。随着用户对高精度、高速度、节能以及使用寿命的等方面的要求,滚动直线导轨副的研究应用急剧加快。现代工业生产中,滚动直线导轨机构在各种种切削组合机床、数控机床、高精度电火花切割机、磨床、工业用机器人乃至一般产业中广泛使用,其效果得到了产业界很高的评价。

3)摩擦力的计算

摩擦力受导轨副的结构形式、润滑剂的粘度、所受的载荷以及运动速度的影响而变化,预紧后,摩擦阻力将会有所增大。摩擦力F可按下列公式计算:

u=0.003-0.005

P——法向载荷(N)

f——密封阻力(N)

4)轴承座的设计

机械行业中使用导的轴承座结构形式多样,但其大致的几根轴是一致的。此次研究中,笔者以X轴为例子来说明轴承座的设计过程,这样可以从多个方面进行设计描述。轴承座的孔径的基本尺寸45mm已经确定。再根据机械设计手册上轴承盖的外径尺寸82mm和壁厚12mm,设计出总高度140mm和固定螺栓的尺寸25mm。轴承前座与轴承后座作用有两个。一:对丝杠起支撑作用。二:对丝杠螺母副产生的轴向力和径向力卸载。在设计方案结束后,通过计算机技术与相关软件实施三维建模,以检验机床主轴箱变速性能的好坏。在建模过程中,可通过模拟运行来检查整个机床结构的性能高低,从而加快机床性能的使用情况。经过性能检测,此次设计在使用性能,操作指标上都达到了理想要求,可投入使用。

5 结论

科学技术的发展使得人们开始关注于机床内部结构的改进,这对于整个数控行业的发展都有着很大的帮助。主轴变速箱是整个机床运行的核心,在设计过程中应该把握好主轴的整体结构部件,对每个结构进行严格计算,把握好参数指标,这样才能提高整个机床的运行效率。

[1] 凡仁建.当前数控机床改造的最新技术研究[M].机械工业出版社,2009,19(10):178-180.

[2] 周德海.数控机床中主轴变速箱各参数性能的设计[J].数控机床设计基础,2009,30(10):44-47.

[3] 常田玉.金属切削机床的设计与计算[J].东南大学学报,2008,20(10):66-68.

[4] 张文雪.金属切屑机床中主轴变速箱的设计[M].上海科学技术出版社,2002,18(6):351-353.

[5] 宋明剑.高速滚珠丝杠副综合性能试验台的研制开发[J].工业制造技术改进,2008,30(12):79-81.

[5] 许少民.我国机械行业中数控机床主轴变速箱的设计[J].机床改造技术,2009,18(11):155-157.