数控车削加工梯形螺纹的方法

2011-02-09刘虹

刘 虹

(重庆工业职业技术学院,重庆 401120)

0 引言

用数控车床加工梯形螺纹比三角型螺纹更难,并有较大的技术难度。在数控车床上加工三角型螺纹时,一般是根据零件的图样要求,先对各型面进行车削,最后才车削螺纹。但在梯形螺纹车削时,因为梯形螺纹常用于传动,精度要求比较高,工件又比较长,所以在车削中,为了增加工件的刚性和强度,应尽量将螺纹车削的工序放在最前面,也就是放在对非螺纹的各个加工面处于粗加工状态时。此外,除螺纹车削需要的进刀或退刀处要加工到尺寸要求以外,其余各加工面的尺寸,应尽量大于图样的外径尺寸。梯形螺纹的大径一般要比公称直径约大0.5mm左右,因此一般在梯形螺纹半精车后再精车至图样要求。

1 梯形螺纹在数控车床上的加工方法

梯形螺纹的特点是螺距和牙型都较大,走刀快,螺纹吃刀较深,切削余量与切削抗力都较大,让刀现象比加工三角型螺纹要更为严重。目前,梯形螺纹在数控车床上的编程方法主要有G76固定循环指令法、调用子程序法及宏程序法等。而每种编程方法中,加工梯形螺纹的切削进给又分为直进法切削、斜进法切削、左右进给法切削及切槽刀粗切槽法。

1.1 直进法切削

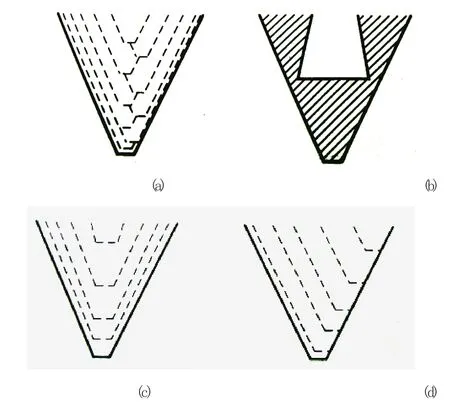

车刀沿螺纹横向间歇进给至牙深处,如图1(a)所示。采用此方法车削时,车刀三面都参加切削,排屑困难,切削力和切削热增大,当进给量过大时,可能产生扎刀现象,该方法主要用于加工螺距不大于6mm的梯形螺纹。其螺纹刀具的刀尖宽度和梯形螺纹的槽底宽度相等,在数控车床上该种方法可用G92指令来实现。

1.2 斜进法切削

车刀沿螺纹牙型角方向斜向间歇地进给至牙深处,如图1(b)所示。采用此方法车削时,车刀始终只有一个侧刃参与车削,排屑顺利,刀尖的受热和受力有所改善,不易引起扎刀现象,在数控车床上该种方法可用G76指令来实现。

图1 梯形螺纹的切削方法

1.3 左右进给法切削

车刀沿螺纹牙型角方向交错间歇地进给至牙深处,如图1(c)所示。刀具沿螺纹的牙型线进行左、右切削,或左、中、右切削,切削深度很小。该方法避免了螺纹车刀的三面切削,切削抗力减小。但用该方法车削螺纹时,刀尖宽度应比螺纹槽底宽度窄一点。大导程的梯形螺纹,因为牙型宽度较大,宜使用左、中、右分层进行切削的加工方法。在数控车床上该种方法常采用宏程序编程来实现。

1.4 切槽刀粗切槽法

先用切槽刀将螺纹槽粗切出来,如图1(d)所示。然后再用车刀加工螺纹的两个侧面。在数控车床上较难实现这种方法的编程与加工。

2 梯形螺纹在数控车床上的编程方法

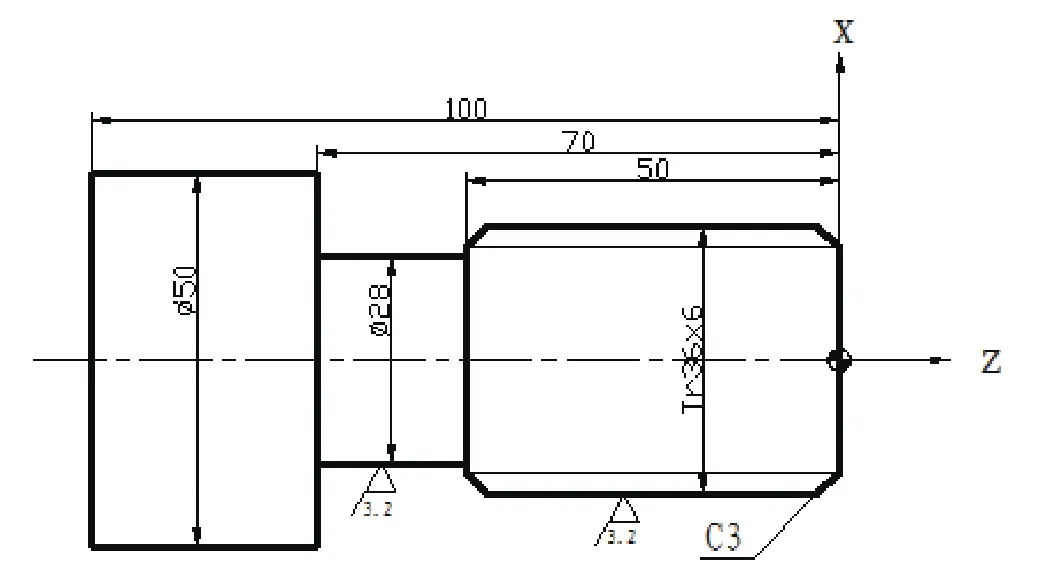

图2 梯形螺纹零件图

零件如图2所示,材料为45钢。梯形螺纹的尺寸计算如下:公称直径d=36mm,螺距p=6mm,牙顶间隙z=0.5mm,牙型高度h1=0.5p+z=3.5mm,中径d2=d-0.5p=33mm,底径d3=d-2h1=29mm,牙顶宽f=0.366p=2.196mm,

槽底宽w=0.366p-0.536z=1.928mm。

2.1 使用G76螺纹切削复合循环指令加工梯形螺纹

在梯形螺纹车削中,单一采用哪一个编程指令均不能实现螺纹的左、右分层切削。为满足工艺要求,达到左右切削的条件,先使用G76螺纹切削复合循环指令,采用斜进法进行粗加工,并留出精加工余量,再使用G92螺纹指令,采用直进法进行精加工,即采用斜进法粗车与直进法精车的混合编程方法。

程序如下(FANUC-0i系统)

O0007

T0505;

S400 M03;

G00 X40 Z10 M08;(快速定位到螺纹切削起点,切削液开启)

G76 P010030 Q80 R0.1;

G76 X29 Z-55 R0 Q100 P3500 F6;(粗车螺纹)

G00 X40 Z10.1;(快速定位到G92螺纹切削起点)

G92 X36.1 Z-55 F6;(空走一个循环)

M01;有条件暂停(检查螺纹车刀中心与螺纹沟槽中心是否重和)

G92 X29.1 Z-55 F6;(精车螺纹右侧面)

X29;(精车螺纹右侧面到尺寸)

X29;(再精车一次,以消除让刀现象)

G00 X40 Z9.9;(快速定位到G92螺纹切削起点)

G92 X29.1 Z-55 F6;(精车螺纹左侧面)

X29;(精车螺纹左侧面到尺寸)

X29;(再精车一次,以消除让刀现象)

G00 X100 Z100 M09;

M05;

M30;

当采用G76斜进法粗车后,在用G92精车前应检查螺纹车刀中心是否和加工螺纹沟槽中心重和(用G92空走一个循环检查),如中心不重和,则用M01有条件暂停,对螺纹车削起刀点进行修改。

2.2 调用子程序法加工梯形螺纹

使用G32等螺距螺纹加工指令来编制子程序,并采用相对编程,以实现螺纹的左、中、右切削。假设刀具刀尖宽度为1.328 mm,比槽底窄0.6mm,刀具在一个固定位置车削一刀螺纹,再分别向左、向右偏移0.6mm/2加工螺纹。因为公称直径-底径=7mm,第一次车削梯形螺纹的切深为0.4mm,后面每次切深0.1mm,车削66次,共加工余量(0.4+66*0.1)=7mm。

主程序(FANUC-0i系统)

O1000

G54

T0101;

M03 S400;

G00 X44 Z8 M08;(快速定位到螺纹切削起点)

M98 P672000;(连续67次调用螺纹车削子程序O2000)

G00 X100 Z100

T0100;

M30

子程序

O2000

G00 U-8.4;(螺纹刀具从起刀点往X轴的负方向快速移动8.4mm)

G32 U0 Z-56 F6;(从中间直进切入进行螺纹切削)

G00 U8.4;(往X轴的正方向快速移动8.4mm)

Z8.3;(刀具向右偏离螺纹起刀点0.6mm/2)G00 U8.4;

G32 U0 Z- 56 F6;(车螺纹右侧面)

G00 U8.4;

Z7.7;(刀具向左偏离螺纹起刀点0.6mm/2)U-8.3;

G32 U0 Z- 56 F6;(车螺纹左侧面)G00 U8.3;

Z8;(到螺纹起刀中点)M99;

2.3 用宏程序法加工梯形螺纹

用宏程序编程时,螺纹刀具的刀尖宽度应小于或等于槽底宽度。它是在同一切深层上,螺纹的整个槽宽的左右起点位置要随切深的变化而改变,以完成螺纹的加工。螺纹的切深要根据工件的刚性及刀具的强度来合理选择。

O8000

T0101;

M03 S400;

G00 X40 Z5 (快速走到螺纹加工起刀点)

#1=36 (对螺纹公称直径赋初值)

#2=0 (纵向右边切削赋初值)

#3=-1.876 (TAN30*7,纵向左边切削初值)

#4=0.15 (每次横向切削深度0.15mm)

N5 IF[#1LE29]GOTO10 (加工到螺纹底径循环结束)

G00Z[#2+5] (走到螺纹右边加工起刀点)

G92 X[#1] Z-55 F6;(车螺纹右侧面)

G00 Z[#3+5] ;(快速走到左边加工起刀点)

G92 X[#1] Z-55 F6;(车螺纹左侧面)

#1=#1-#4;改变螺纹加工直径

#2=#2-TAN[15]*#4;(计算因改变切深后,槽宽的右起点位置)

#3=#3+TAN[15]*#4;(计算因改变切深后,槽宽的左起点位置)

IF[#1LT34]THEN #4=0.15;(直径小于Φ34时,每次切削深度为0.15 mm)

IF[#1LT32]THEN #4=0.1;(直径小于Φ32时,每次切削深度为0.10 mm)

IF[#1LT30]THEN #4=0.05;(直径小于Φ30时,每次切削深度为0.05mm)

GOTO 5;

N10 G92 X29 Z-55 F6;(在螺纹底径处精加工两刀)

G92 X29 Z-55 F6;

G00 X100 Z150 M09;

M05;

M30;

利用宏程序编程,能实现程序结构的模块化。可以将已编好的宏程序作为模块,来完成形状相同而尺寸不同的零件的加工,当零件的尺寸改变时,只需要将零件的几何参数的值进行相应的改变,即可车削不同螺距和公称直径的梯形螺纹。使程序具有较强的通用性、灵活性和智能性。

3 结束语

梯形螺纹的车削方法有多种,加工较为复杂。车削梯形螺纹时,只要综合考虑螺距的大小、刀具的强度及机床的刚性等情况,进行加工方法的合理选择,并根据工艺分析,使用恰当的数控编程指令,就可以在数控车床上车削出合格的梯形螺纹。

[1] 冯志刚.数控编程疑难解答[M].北京:机械工业出版社,2009.

[2] 杜启新,等.数控车床车削梯形螺纹的方法[J].包钢科技,2008,(2):37-39.

[3] 周伯秀.数控车削梯形螺纹方法的探讨[J].装备制造技术,2009,(12):149-150.