氯苯连续绝热硝化反应后物料的减压闪蒸过程能量衡算*

2011-02-08许文林王雅琼张传恒

许文林,王雅琼,张传恒

(扬州大学 化学化工学院,江苏 扬州 225002)

以硝酸为硝化剂,硫酸为催化剂,氯苯经硝化反应生成硝基氯苯,同时副产水[1-7]。由于H2SO4在硝化反应中只起催化和脱水作用,而硝化反应过程中副产水,所以反应后硫酸浓度有所降低。因此,设法回收利用催化剂H2SO4很有必要。目前,常用的处理方法是采用高温蒸发的方法将废H2SO4浓缩后H2SO4循环使用,该方法能耗大,酸雾污染环境,而且需要特殊的浓缩设备。

提供一种工艺流程短、资源利用率高、分离过程简单、能量消耗少、过程安全可靠、易操作控制的硝基氯苯生产工艺,使反应后物料迅速降温以减少副反应发生,同时使反应过程中产生的副产物水迅速除去,从而使反应后的废酸(主要是H2SO4溶液)得以浓缩以实现循环使用,并且能充分利用反应后物料的能量是氯苯硝化制硝基氯苯过程亟需解决的关键技术问题。

本文依据氯苯绝热硝化反应中试实验结果,采用减压闪蒸技术实现年产5万t硝基氯苯的快速冷却及废酸的浓缩蒸发回收利用,对氯苯绝热硝化反应后物料的减压闪蒸过程进行能量衡算和气相物料冷凝换热设计计算。

1 氯苯绝热硝化反应制硝基氯苯反应后物料的快速冷却及废酸回收工艺和技术

氯苯绝热硝化反应制备硝基氯苯的氯苯反应后物料的快速冷却及废酸回收工艺[7-9],其流程见图1。

图1 氯苯绝热硝化反应制备硝基氯苯的氯苯反应后物料的快速冷却及废酸回收工艺流程Fig.1 Process flowsheet to cool down the reacted material and concentrate the waste acid produced in the production of nitrochlorobenzene by the adiabatic nitration of chlorobenzene

将硝酸、硫酸和水以一定比例混合而成混酸,原料氯苯预热后与混酸在绝热反应器中发生硝化反应,绝热硝化反应入口温度55~65℃,物料的进口压力为1.2~1.6MPa,经硝化反应的物料出口温度为140~160℃,出口压力为0.4~0.6MPa。氯苯反应后的物料经减压闪蒸,蒸出水和未硝化反应的氯苯,氯苯回收利用。在减压闪蒸的同时将废H2SO4浓缩,蒸发浓缩结束后,硝化反应的物料经过液-液分离,水相主要为废H2SO4溶液,经过除杂分离供循环使用;油相为64%对硝基氯苯、34%邻硝基氯苯和2%左右的间硝基氯苯混合物,硝基氯苯混合物进一步经分离精制得到对硝基氯苯、邻硝基氯苯、间硝基氯苯产品。

2 年产5万t氯苯绝热硝化反应制备硝基氯苯的物料衡算

2.1 连续绝热硝化反应后物料进出减压闪蒸器组成和数量

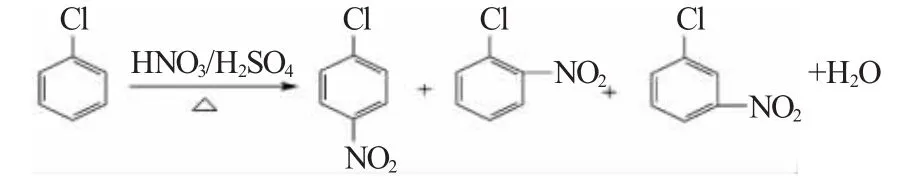

氯苯硝化的化学反应式为:

年产5万t硝基氯苯产品的理论物料量:3.571×107kg氯苯,2.000×107kg HNO3,同时副产 0.571×107kg水。

2.2 年产5万t硝基氯苯减压闪蒸器的年处理物料总量和组成设计计算

采用氯苯连续绝热硝化反应工艺,年产5.0×107kg硝基氯苯,进入减压闪蒸器前的处理量为13.8×107kg;其中硝基氯苯为5.05×107kg,氯苯为0.20×107kg,100%硝酸为 0.03×107kg,100%硫酸为 4.80×107kg,水为3.80×107kg。经减压闪蒸器的处理后的液相物料、气相物料、总物料量分别为12.76×107kg和1.04×107kg和 13.80×107kg。

以年操作时间为8000h计,每小时液相物料、气相物料、总物料量分别为 15950kg·h-1、1300 kg·h-1和17250kg·h-1。以每秒计,经减压闪蒸器的处理后的液相物料、气相物料、总物料量处理量分别为4.44 kg·s-1、0.36 kg·s-1和 4.80 kg·s-1。

3 年产5万t氯苯绝热硝化反应制备硝基氯苯的物料衡算

经减压闪蒸室处理蒸发出反应中产生的水,同时希望将物料的液相温度降至80℃以下。如果不考虑其它组份的挥发性,只考虑水、HNO3和氯苯蒸发带出的热量,同时由于硝酸和氯苯的热容与水相比要小得多,故蒸发过程带出的热量采用水蒸发带出的热量来计算是偏安全的。因此,在物料进入闪蒸室前的 T0、P0和闪蒸结束后的 Tt、Pt之间,总物料量F1为 4.80 kg·s-1,共需蒸发的水量 F2为 0.36 kg·s-1进行计算。

3.1 年产5万t硝基氯苯的能量衡算方法和原理

3.1.1 进入减压闪蒸室物料放出的热 以每秒计,经减压闪蒸器处理后的进入减压闪蒸室物料放出的热为:

式(1)中Q放:物料减压闪蒸放出的热,kJ·(kg·s)-1;F1:进入减压闪蒸物料速率,kg·s-1;Cp1:进入减压闪蒸物料的平均等压热容,kJ·(kg·℃)-1。

3.1.2 减压闪蒸室物料中蒸发气相物料需要的能量 从进、出减压闪蒸室处理后的物料的组成和数量可以看出,在减压闪蒸室处理过程中,闪蒸过程的蒸发热可以由液相物料中水蒸发成气相的能量衡算来计算,即只需要计算由水蒸发需要的能量即可,计算水蒸发后,剩余物料的状况(主要依据选择闪蒸后的温度和压力状况)。减压闪蒸蒸发过程中水的焓变为:T0,P0(水)→Tb,Pb(水蒸汽)→Tt,Pt(水蒸汽)过程的焓变。因此,蒸发水所需要的热焓为:

式(2)中 Q吸:减压闪蒸蒸发水需要的热,kJ·(kg·s)-1;F2:进入减压闪蒸发水的物料速率,kg·s-1;Cp水、CV水分别为水和水蒸气的平均等压热容,kJ·(kg·℃)-1;HV:水蒸发为水蒸气的相变潜热,kJ·kg-1。

3.1.3 减压闪蒸过程参数的确定

(1)减压闪蒸蒸发过程中放热过程参数的确定:在进入减压闪蒸室中,经减压闪蒸器的处理后的进、出减压闪蒸室物料即为总物料量F1为4.80kg·s-1,物料组成基本与60%H2SO4水溶液相当。在物料进入闪蒸室前的 T0、P0和闪蒸结束后的 Tt、Pt之间,该物料系统的等压热容Cp1约为 2.5kJ·(kg·℃)-1,相当于50%H2SO4在22.5℃条件下的等压热容。

(2)减压闪蒸蒸发过程中气相吸热过程参数确定:在进入减压闪蒸物料的蒸发过程中,H2SO4、硝基氯苯的挥发可以忽略不计。氯苯在操作条件下容易挥发,因此在计算过程中需考虑氯苯挥发对过程的影响。但是氯苯的Cp氯苯值与水的Cp水比,相对较小,故采用水的Cp水代替Cp氯苯对计算蒸发气相物料需要的能量是偏安全的,而且氯苯在蒸发的气相物料中的比例不大,因此,引起的计算误差较小,应该在该温度下进入气相。因此,在计算过程中采用共需要蒸发的水量F2为0.36kg·s-1进行计算。

在计算过程中,采用常压下的水蒸汽和常温常压下的水蒸发作为减压闪蒸物料蒸发过程中水的热容、水蒸汽的热容和水的相变热,因此Cp水=4.18kJ·(kg·℃)-1,CV水=0.53kJ·(kg·℃)-1,HV=2253.0kJ·kg-1。

3.2 年产5万t硝基氯苯设计过程中典型参数操作过程的计算能量衡算方法和原理

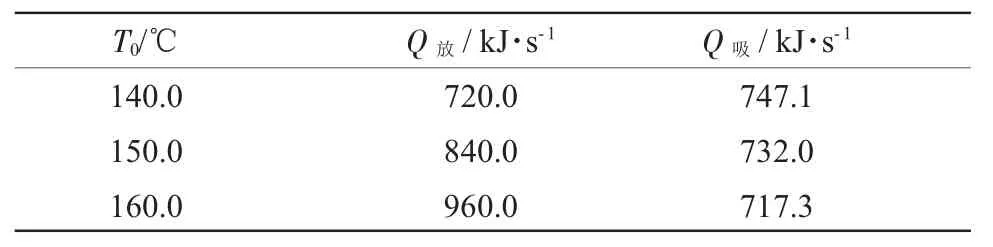

典型计算过程为以每秒的物料量为计算基准,以 60% 硫酸水,总物料量4.80 kg·s-1,不同进口温度T0的物料经减压闪蒸处理后的物料的压力为0.02MPa,降温到80℃,忽略因压力变化导致的热容变化,得到的计算结果见表1。

表1 不同进口温度的物料经减压闪蒸器的处理后的能量衡算结果Tab.1 Typical energy for hear exchanged during the flash evaporation operation process

由表1可知,虽然在140℃时,Q放略比Q吸下些,但是,考虑实际计算过程以0.36kg·s-1水的蒸发数量比操作过程中需要的能量要少。140~160℃、0.4MPa流量为4.80kg·s-1的物料经减压闪蒸器蒸发0.36kg·s-1水,不需外加热可以依靠物料的潜热实现其能量的自匹配。

4 结论

对年产5万t硝基氯苯的氯苯绝热硝化反应后物料的减压闪蒸过程进行了能量衡算和气相物料冷凝换热过程的设计计算。

(1)利用减压闪蒸技术将氯苯绝热硝化反应后的物料经过减压,使其沸点降低进入闪蒸设备中,易挥发组分水和氯苯在闪蒸设备中迅速沸腾汽化,进入气相,同时由于水和氯苯的蒸发移去系统中的热量使物料快速冷却到80℃以下,避免副反应的发生。

(2)140~160℃、0.4MPa流量为 4.80kg·s-1的物料经减压闪蒸器蒸发0.36kg·s-1水,不需外加热可以依靠物料的潜热实现其能量的自匹配。

(3)本工艺过程利用氯苯绝热硝化过程中的反应热以及硫酸与水的混合热作为减压闪蒸蒸发的能量,节省了过程的能量消耗,三废量少,清洁环保,副产物可以回收利用,大大节约了成本。

[1]吕春绪.硝化理论[M].南京:江苏科学技术出版社,1993.

[2]姚蒙正.硝化反应研究的近期进展[J].染料工业,1999,36(2):15-21.

[3]刘斌,武卫东,董玉良.硝基氯苯生产技术[J].氯碱工业,2002,(5):31-32.

[4]熊振湖,刘玉茹,邢文康.连续绝热硝化法制备硝基氯苯的研究[J].天津化工,1997,(3):9-13.

[5]Vaidyanathan,R Kumbakonam.Adiabatic process for the nitration ofhalobenzenes[P].US:4453027.

[6]Paulo A.Quadros,Nuno M.C.Oliveira,Cristina M.S.G.Baptista.Continuous adiabatic industrial benzene nitration with mixed acid at a pilot plant scale[J].Chemical EngineeringJournal,2005,108:1-11.

[7]许文林,王雅琼,张淮浩,姚干兵,等.氯苯绝热硝化反应后物料的快速冷却及废酸回收利用工艺[P].CN:200910182287.3.

[8]许文林,王雅琼,姚干兵,等.氯苯绝热硝化物料分离过程中废水的综合利用和处理工艺[P].CN:200910182289.2.

[9]许文林,王雅琼,张小兴,等.氯苯绝热硝化反应后硝基氯苯粗品的洗涤除杂工艺[P].CN:200910182290.5.