某型飞机液压导管延寿研究

2011-02-08季学强

季学强

(国营芜湖机械厂,安徽芜湖 241007)

某型飞机液压导管延寿研究

季学强

(国营芜湖机械厂,安徽芜湖 241007)

针对某型飞机液压导管延寿问题。通过故障模式分析,研究使用环境对导管寿命的影响,对到寿导管进行疲劳试验,结合结构、脉动应力和可靠性进行分析,论证了导管实际寿命潜力满足延寿要求的能力。

导管;延寿;可靠性

液压导管是飞机重要组成部分,数量庞大,其可靠性直接影响到飞行安全。为充分利用某型飞机导管寿命潜力,降低飞机延寿成本,保证延寿安全,开展液压导管延寿研究。[1]按《某型飞机导管脉动应力试验技术条件》,σm应小于40 MPa。接近到寿飞机,因结构件磨损、老化等原因,导管安装可能松动,使脉动应力增大。要满足继续延寿需要,接近使用寿命的液压导管,σm应符合设计指标。[2]通过同类型飞机液压导管故障原因统计,振动引发的脉动应力是导管失效主要原因。选取接近到寿的典型导管,按HB 6442-1990进行旋转疲劳试验,要满足延寿要求,导管应通过107次应力循环。[3]

1 脉动应力试验

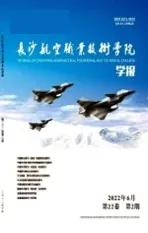

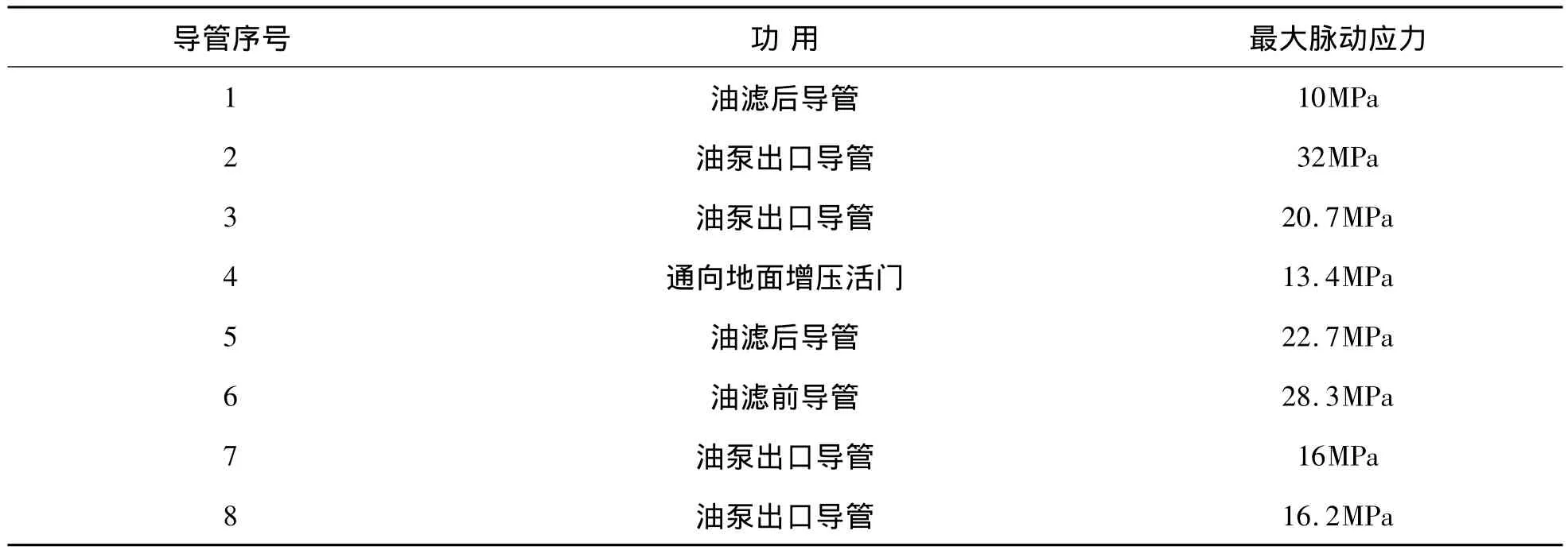

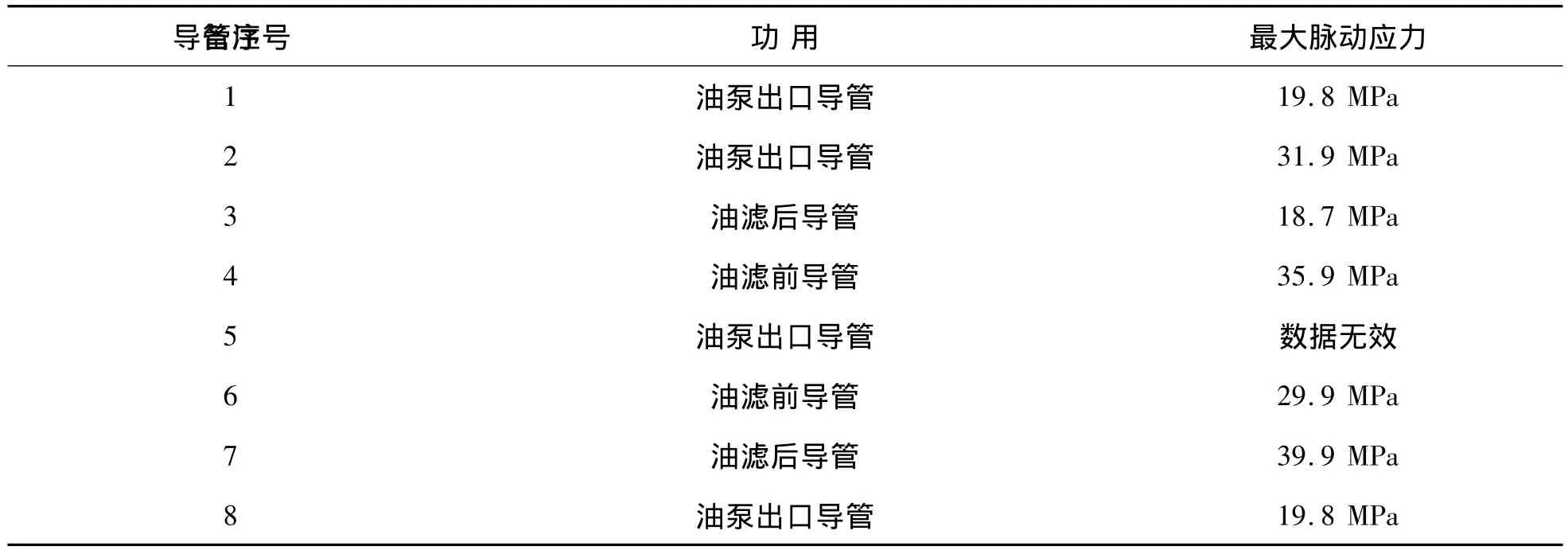

选取某型飞机和某A型飞机各一架,在发动机地面开车条件下测试导管脉动应力,试验结果如表1、表2所示,脉动应力典型时域波形如图1、图2所示。某型飞机导管最大脉动应力为10~32MPa,某A型飞机导管最大脉动应力为19.8~39.9MPa,符合不大于40 MPa要求。

表1 某型飞机油泵出口导管脉动应力

表2 某A型飞机油泵出口导管脉动应力

图1 23号应变片时域波形

图2 24号应变片时域波形

2 疲劳试验

选取飞行时间接近总寿的油泵供压导管,制作试验样件一组7件(6件试验,1件备份),依据HB 6442-1990《飞机液压导管及连接件弯曲疲劳试验》,进行旋转疲劳试验:

1)样件制作时,作为试验端,保留一端原喇叭口;

2)受机上成形导管管口端直线段限制,样件长度110 mm;

3)试验压力28 MPa,加载135 MPa脉动应力,旋转频率1500Hz,试验安装见图3。

用于试验的6件样件全部通过107次应力循环。承受较大脉动应力的油泵供压导管能通过疲劳试验,脉动应力较小的其它导管满足延寿要求。[4]

图3 试验安装图

3 故障模式及影响分析

3.1 故障统计

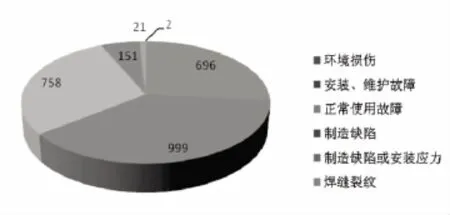

选择14架进厂大修飞机,进行故障信息统计,检查导管11644件,故障分布见图4。

图4 故障分布图

3.2 腐蚀故障影响分析

腐蚀故障696条,故障率5.98%。全部腐蚀故障中,深度小于0.1mm的占39.9%,深度在0.1~0.2mm范围内的占55.2%,深度大于0.2mm的腐蚀故障主要位于起落架舱和前缘襟翼部位,其占导管总数的0.3%。延寿修理时,损伤深度大于0.1mm的导管换新处理。

根据导管腐蚀发展规律,其深度与时间成线性增长关系。[5]到延寿目标,导管腐蚀深度为0.05~0.09mm(不包括起落架舱和前缘襟翼导管),叠加0.1 mm的修理损耗,深度小于0.19 mm的腐蚀损伤占导管总数的99.7%,满足延寿需要。

3.3 裂纹故障影响分析

裂纹故障23条,占导管总数的0.19%,除2条在控故障外,其余21条为管嘴裂纹故障,占导管总数的0.18%,部位分散,无疲劳特征,属随机故障。故障原因主要与制造缺陷有关,换新后不影响导管的固有可靠性。

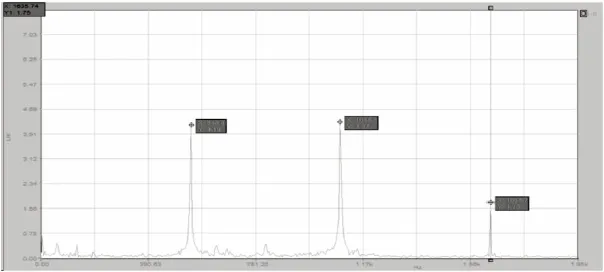

21条管嘴裂纹故障皆未导致漏油。油泵供压导管脉动应力主频大于500 Hz,其疲劳裂纹失效时间应主要在55飞行小时内(图5所示),而一般导管疲劳裂纹失效也主要在600飞行小时内。经过1500飞行小时,导管裂纹没有扩展成漏油故障,说明导管承受的循环应力小于裂纹缺口处的疲劳极限。裂纹由制造或安装时产生,使用过程中未扩展,更换故障导管后,上述裂纹产生因素不影响导管延寿可靠性。

图5 疲劳裂纹失效分析图

4 利用某A型飞机领先延寿成果可行性

4.1 结构比较

两型飞机液压系统工作原理,导管安装布局,材料标准基本相同,某型飞机在某A型飞机基础上,对液压导管进行了大量改进:针对性增加导管壁厚,提高了导管强度;尾梁、发动机舱回油导管选用不锈钢材料,提高了高振动部位回油导管强度;使用氟塑料衬套,提高了抗腐蚀和磨损性能;尾梁、垂尾导管结构和安装方式进行了改进,改善了导管脉动条件,提高了导管可靠性。

4.2 脉动应力比较

由表1、表2可知,某型飞机导管脉动应力优于或相当于某A型飞机。

4.3 使用故障比较

统计范围内的50架某A型领先延寿飞机500飞行小时内,裂纹故障26次,万时故障率10.4次。72架某型飞机500飞行小时,裂纹故障5次,万时故障率1.64次。通过应急放导管改进,消除导致裂纹的设计缺陷,万时故障率可降至1.1次。

某型飞机液压导管的结构可靠性明显高于某A型飞机,寿命期内裂纹故障率是某A型飞机的1/6。

4.4 比较结论

某型飞机液压导管可参照某A型领先延寿飞机延寿模式进行延寿。

5 结论

通过脉动应力试验、疲劳试验和环境损伤分析,某型飞机液压导管剩余寿命满足延寿要求。因安装、制造缺陷及维护、疲劳等原因导致的导管失效概率不大于1.1次/万时。其他型号飞机可参照某A型飞机领先延寿模式进行延寿。

[1]王占林.飞机高压液压能源系统[M].北京:北京航天航空大学,2004.

[2]徐颖,温卫东.复合材料层合板疲劳逐渐累积损伤寿命预测方法[J].航空动力学报,2007,(4).

[3]朱付辉,傅衣铭.低速冲击下压电层合板的非线性动力响应与疲劳损伤寿命分析[J].应用力学学报,2009,(1).

[4]张卫正,刘金祥等.基于发动机受热件热疲劳试验损伤的寿命预测研究[J].内燃机学报,2002,(1).

[5]张福泽.金属机件腐蚀损伤日历寿命的计算模型和确定方法[J].航空学报,1999,(1).

[编校:邓桂萍]

The Study on Life Extension of X-aircraft Hydraulic Pipe

JIXueqiang

(State-owned Wuhu Machinery Factory,Wuhu Anhui 241007)

Life extension of x-aircraft hydraulic pipe was studied in this paper.The effect of the environment on hydraulic pipe was investigated by failure mode analysis.In addition,the fatigue tests were performed for hydraulic pipe which reached the designed life.The results showed that the actual life of the hydraulic pipe could completelymeet the requirements of life extension.

pipes;life extension;reliability

TM133

A

1671-9654(2011)04-035-04

2011-11-01

季学强(1966-),男,安徽无为人,高级工程师,研究方向为航空装备修理。