汽车电子产品环境可靠性测试标准综述

2011-02-04颜景莲黄英龄

颜景莲,黄英龄

(广州广电计量测试技术有限公司,广东 广州 510651)

1 引言

汽车的控制系统是以高端电子设备为基础,因此电子控制设备的可靠性对整车的可靠性起主导作用。一般来说,使用环境会影响电子设备和单元的耐久性以及操作性能。因此,汽车电子元器件的环境可靠性问题就成为汽车可靠性的核心问题之一。在开发设计的过程中,关键的问题就变为如何根据实际的使用条件来设计环境试验项目,以及如何在控制成本的同时维持实用性和性能要求。本文主要介绍了汽车电子元器件常用的环境可靠性测试标准,希望能起到抛砖引玉的作用。

2 汽车零部件的使用环境

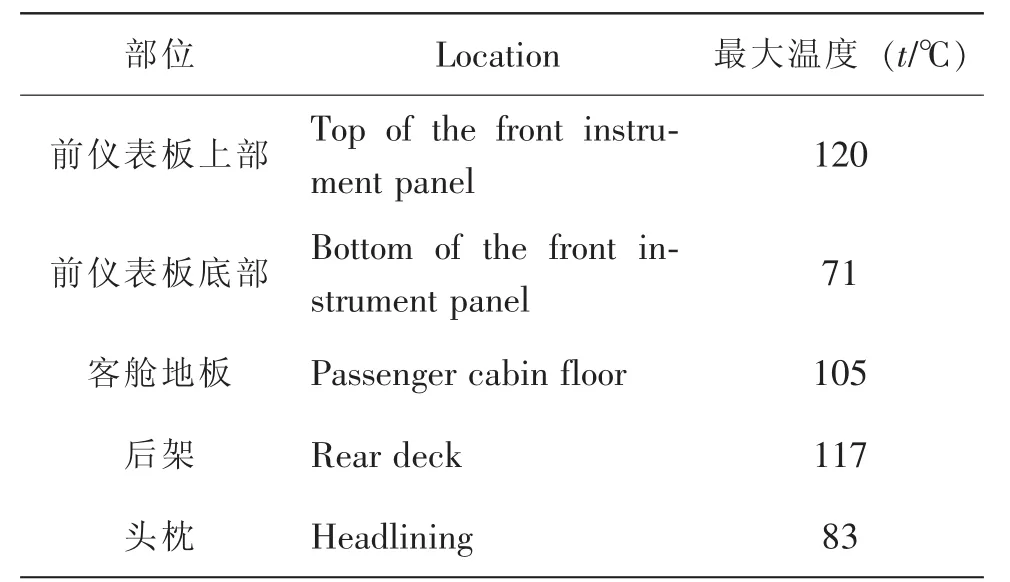

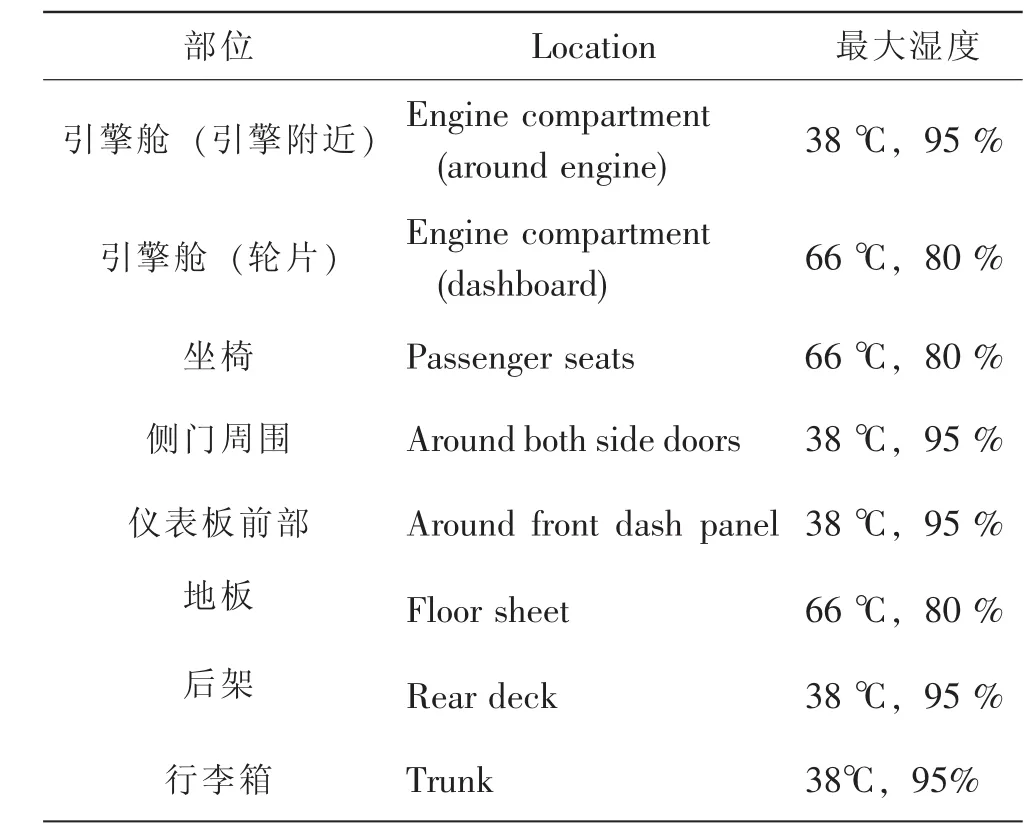

汽车的使用环境比一般的消费电子要严酷很多,包括了温度、湿度、振动、雨水、耐老化性能、电压波动以及电压冲击等因素,表1-3给出了不同部位的汽车电子的温度湿度和振动条件。汽车电子的可靠性要求也比普通消费电子的可靠性要求高很多,一般会高出一个甚至两三个数量级。

表1 汽车电子温度环境条件 [1]

表2 汽车电子湿度环境条件 [1]

表3 汽车电子振动环境条件 [1]

3 国际通用的测试标准

3.1 AEC系列标准

AEC系列标准是目前汽车电子零部件的通用测试规范,该系列标准是由美国的汽车电子委员会 (AEC:Automotive Electronics Council)制定的,该协会在20世纪90年代,由克莱斯勒、福特和通用汽车等公司为建立一套通用的零件资质及质量系统标准而设立的。该系列标准包括:AEC-Q 100芯片应力测试的认证规范,AEC-Q-101针对离散组件的认证规范,AEC-Q 200针对被动组件的认证规范,AEC-Q 001/AEC-Q 002/AEC-Q 003/AEC-Q 004指导性原则等标准。由于符合AEC规范的零部件均可被上述三家车厂同时采用,从而促进了零部件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,使得AEC标准逐渐成为汽车电子领域的通用标准。

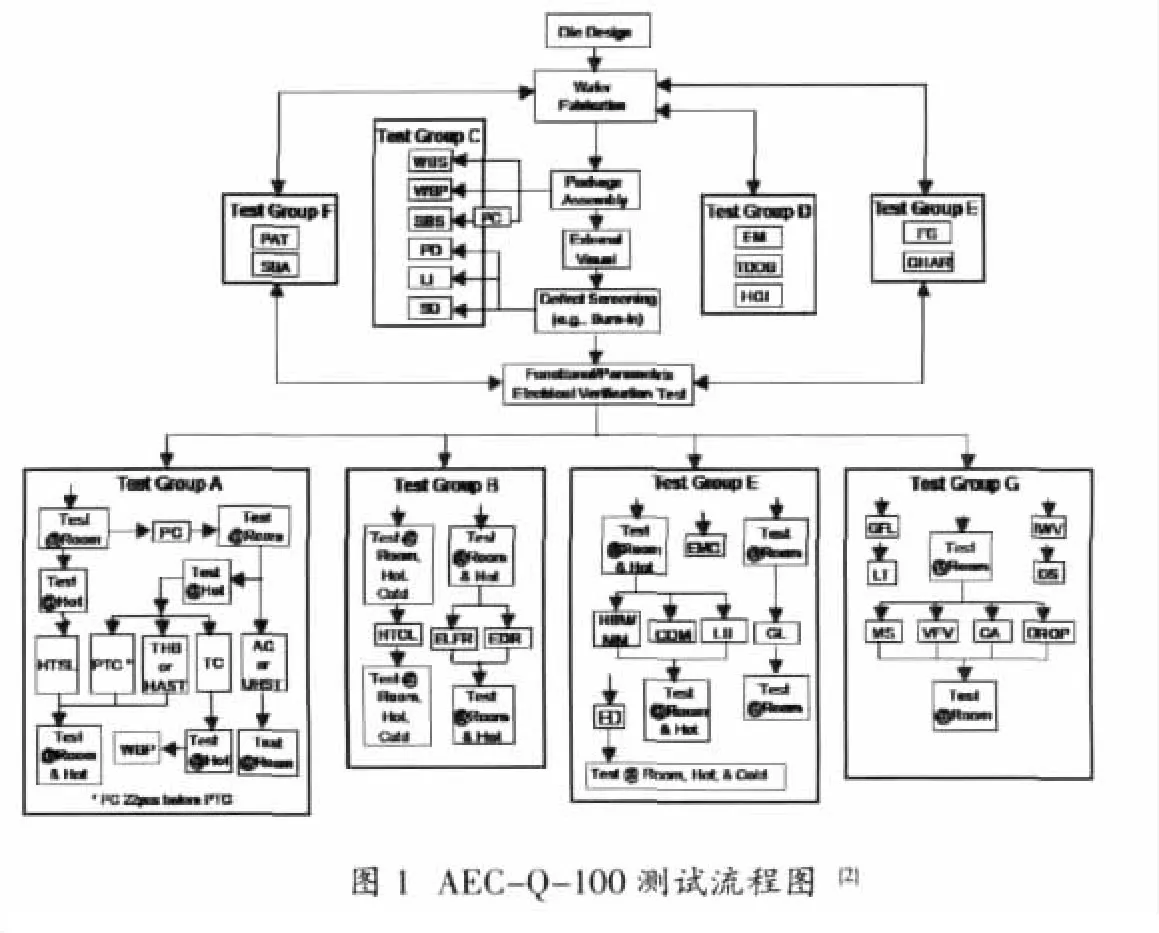

AEC-Q-100芯片应力测试的认证规范是AEC的第一个标准。AEC-Q-100于1994年首次发表,该标准详细规定了一系列的测试,同时定义了应力测试驱动型认证的最低要求以及IC认证的参考测试条件。这些测试包括7个测试群组,测试流程见图1:

1)测试组A(加速环境应力测试,accelerated Environment Stress);

2)测试组B(加速寿命模拟测试,Accelerated Lifetime Simulation);

3)测试组C(封装组装整合测试,Package Assembly Integrity);

4)测试组D(芯片晶圆可靠度测试,Die Fabrication Reliability);

5)测试组E(电气特性确认测试,Electrical Verification);

6) 测试组F(瑕疵筛选监控测试,Defect Screening);

7) 测试组G(封装凹陷整合测试,Cavity Package Integrity)。

AEC-Q 200则针对13类被动组件分别给出了测试方案,这13类元器件包括钽电容和陶瓷电容、铝电解电容器、薄膜电容器、电感/变压器、网络(R-c/C/R)、电阻器、热敏电阻、微调电容/电阻、变阻器、石英晶体、陶瓷谐振器、滤波器以及自恢复熔断器[3],测试项目也涵盖了大部分的可靠性项目,试验方法则更多地参考了美军标。

3.2 ISO 16750系列标准

ISO 16750系列标准是国际标准化组织 (ISO)最近几年推出的、针对汽车电子的环境与可靠性标准,该标准是欧系车常用的标准,并且逐渐被世界各国转化为国家标准,也逐渐被各企业标准所引用,成为应用比较广泛的汽车电子的环境与可靠性标准。

该系列标准包括五个部分:1)ISO 16750-1总则;2)ISO 16750-2电气负载;3)ISO 16750-3机械负载;4)ISO 16750-4气候负载;5)ISO 16750-5化学负载。其试验项目涵盖了气候环境试验、机械环境试验、EMC试验和电学性能试验等可靠性项目,各试验项目则主要采用了国际电工协会 (IEC)的相关环境试验标准,表4列出了ISO 16750-4标准的试验项目。

表4 ISO 16750-4试验项目[4]

3.3 SAE相关标准

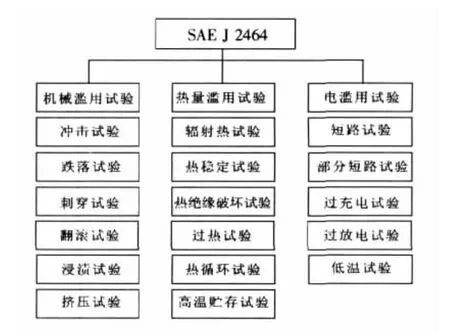

美国汽车工程师协会 (SAE)很早就制定了汽车电子产品的环境可靠性标准,但是比较零散,没有形成完整的体系,目前仍在广泛使用的包括:SAE J 1211汽车电气部件环境试验标准,SAE J 1455汽车电气部件环境试验标准以及针对电动汽车电池的环境可靠性标准,SAE J 2464电动汽车电池滥用试验和SAE J 2380电动汽车电池的振动试验等标准。图2给出了SAE J 2464的试验方法概要[5]。

图2 SAE J 2464试验项目

3.4 其它相关标准

除了上述广泛使用的汽车电子产品的环境可靠性标准以外,还有一些针对电子电气部件的可靠性标准也经常被汽车电子行业采用,这些标准包括:美军标 MIL-STD-202, MIL-STD-750, MIL-STD-883,以及IPC、 EIA-364等行业或者协会标准。

4 主流车厂标准

各汽车企业对电子零部件的要求都很高,一般都有自己的企业标准,跟国际标准或者协会标准等通用型标准相比,试验项目大同小异,但是严酷等级会比通用型的标准更高一些;另外,企业标准往往也有一些独特的试验项目。表5给出了主流车厂的相关试验标准。

表5 主流车厂环境可靠性测试标准

5 发展动态

5.1 ASAP

SAE最近几年提出了ASAP(Accelerated Stress Assurance Plan)的概念,ASAP是一个高效电子产品设计确认试验计划,着眼于利用失效 (Physics of failure)来解决前面所提的问题,需要电学、机械学、软件学和可靠性试验专家的共同努力。

ASAP是一种更有效的电子产品设计校验试验方案,强调在产品设计开发阶段校验产品强度,重点对产品固有的薄弱环节进行试验;对样品数量、试验周期和试验设备的要求较少,成本较低。ASAP包括三个阶段:分析、设计、校验 (认证、耐久性),图3给出了ASAP的流程图。目前,该标准还在研制中。

图3 ASAP流程图 [6]

近两年,SAE International,Japan SAE以及ZVEI, the German Electrical and Electronic Manufacturers’ Association, AEC, Automotive Electronics Council正在着力制定该标准,他们认为AEC-Q-100标准已经不能适应现在技术发展形势和需要,需要新的技术标准。因此,相关成员致力于Robustness Validation Standard,以替代AEC-Q-100,其目标是提高可靠性,减少研发成本,缩短开发时间;其主要内容包括风险和机会评估,基于经验、失效机理以及应用的合格性评定。

[1]Jyuro Izumi.Combined environmental testing for equipment used on automobiles[R].ESPEC Technology Report No.6,1999.

[2]AEC-Q100-Rev-F: 2003, Stress test qualification for integrated circuits[S].

[3]AEC-Q200-Rev-C: 2005, Stress test qualification for integrated circuits[S].

[4]ISO 16750-4: 2006, Road vehicles-environmental conditions and testing for electrical and electronic equipment-Part 4:Climatic loads[S].

[5]SAE J2464 (R):2009,Electric and hybrid electric vehicle rechargeable energy’storage system (RESS) safety and abuse testing[S].

[6]Electronics environmental testing in perspective:A fresh approach[J].SAE Transactions, 2003, 112,(7):603-612.