PFMEA在压接装配中的应用研究

2011-02-04王鑫

王鑫

(中国空空导弹研究院,河南 洛阳 471003)

1 引 言

压接连接工艺是一项连接可靠,生产效率高,能适应自动化生产特点的电气装联技术之一[1]。它借用工具或设备,将导线连接到连接器接触件(或接头)中,借助较大的挤压力和金属间的位移,使连接器触脚或接线端子与导线间实现机械和电气连接。其特点是不需要焊料和助焊剂即可获得可靠的连接,从而解决了被焊件清洗困难和焊接面易氧化的问题,能承受恶劣的工作环境条件,操作简便,人为造成的失效率很低。

压接技术由美国AM P公司发明。1950年该公司又研究成功开口型压接端子及其压接工具,进一步提高了连接的可靠性和生产效率。目前,国外飞机上的电缆主要采用压接技术来生产。美国、英国、意大利和德国等西方发达国家飞机上的电缆普遍采用了压接工艺。例如:美国的“波音”飞机,英国的“三叉戟”飞机,法国的“超黄蜂”飞机以及欧洲的“空中客车”等飞机上均采用了压接技术来生产电缆插头座。从细的导线到粗的电源导线都可以采用压接形式。压接技术在西方发达国家的生产中得到了普遍的应用。从国内来看,压接工艺在许多机电产品中已广泛使用。采用压接技术可作为焊接技术的补充,掌握形式多样的装配有效手段,满足设计及生产的需求。目前,国内外压接技术应用广泛,并向着自动化、小型化发展,因此研究压接连接过程的可靠性,具有十分现实的意义。

如今,质量控制的重点逐步从事后补救向事前预防转变,科学的预防性方法在质量控制中越来越举足轻重。过程故障模式与影响分析(PFM EA:Process Failure M ode and Effects Analysis) 是上世纪60年代由N ASA在研制航天飞机过程中发明的一种预防性程序。它是用来分析制造与装配过程,重点分析由制造或装配过程缺陷引起的潜在产品失效模式。经过不断的完善,PFM EA被广泛地应用于诸多领域,成为有效的质量预防控制手段和可靠性保障工具。PFM EA应用的目标是:1) 确定潜在的与过程故障模式有关的产品;2)评估过程故障对顾客的潜在影响;3)确定某些引起故障的潜在的制造或装配过程的原因,并确定哪一类过程故障是应该重点避免的以及相关的关键过程;4)找到和发现一系列的过程故障模式,为今后的分析工作打下良好的基础,建立一个优选的系统。大量成功的实践证明,PFM EA是研究制造和装配过程强有力的可靠性研究工具,尤其对复杂的制造和装配过程有良好的效用。

2 PFMEA方法简介

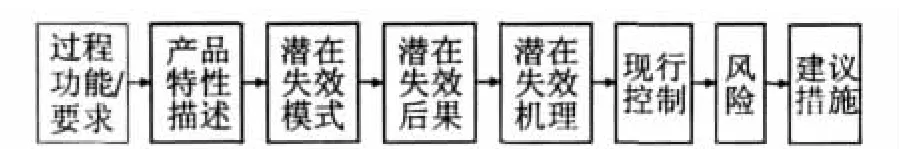

PFM EA是一项创造性的工作,是集体行为,需要由工艺人员、产品设计人员、检验人员和操作人员组成一个跨功能小组来完成。过程潜在失效模式是指过程可能发生的不满足过程要求、设计意图的形式,它可能是下道工序的某个潜在失效模式的相关起因,或者是前道工序的某个潜在失效模式的相关结果。PFM EA即是用来确保在可能的范围内,充分指明潜在失效模式及其相关的起因和机理,确定减少失效发生的过程控制变量,降低产品制造风险。其流程模式如图1所示。

图1 PFMEA流程模式

PFM EA在实践应用中通常采用表格的形式记录和更新,其记录的主要内容有:

a)过程功能

过程功能可以理解为制造和装配过程控制的目标描述,过程功能即是将制造和装配过程分解成最简单的单元,建立过程的流程图。再按照工艺流程尽量详细地描述过程,同时说明过程的功能。

b)风险评估及现行控制

风险评估主要的内容是分析制造和装配过程中可能发生的潜在失效模式,描述潜在失效模式的发生对下道工序或客户产生的影响。确定潜在失效模式的原则是:失效一经产生,就可能对下道工序或最终客户产生影响,导致产品满足不了生产过程或最终客户的要求。

分析产生失效模式的根本原因,每一种失效模式通常都有几种潜在的失效原因。编制潜在失效模式及其后果分析表,列写每一个可以控制或改正的失效模式的起因,罗列目前为了减少或消除潜在失效模式发生机率的控制措施。

c)量化风险

量化风险是在一定程度上量化分析潜在失效模式,量化的数据指标包括严重度、频度、检测难度,这3个指标按级别分类,通常设定为1~10的等级。

严酷度是评估失效模式发生时引起的后果的严重程度,是潜在失效模式一旦发生后,对客户产生影响的严重程度的衡量指标。依据失效模式发生后的产品缺陷流入对象以及失效模式发生对生产过程的影响程度等划分严酷度等级。

频度指具体的失效起因或机理发生的概率,即某一特定失效原因出现的可能性。不同的失效起因导致失效模式发生的可能性是不同的。记录并分析生产过程可靠性数据,评估失效原因的频度。

被检测难度是对发现该失效模式的可能性进行评价的指标,是用来评估控制方法可探测潜在失效模式的能力。依据缺陷检测手段的多少、操作难易以及可检测缺陷的阶段位于整个生产流程的位置划分检测难度等级。

d)优化措施

按公式RPN(风险指数)=严酷度×频度×被检测难度,计算得出所有的潜在失效模式的RPN值,将RPN按高低顺序进行排序,对高RPN值的潜在失效模式优先采取纠正措施。此外,对高严酷度的潜在失效模式也采取相应的纠正措施。

得出所有的RPN后,确立一个合理的、须采取整改措施的RPN值水平。高于该RPN值水平的给出建议措施以降低严酷度、频度和被检测难度。当建议的纠正措施完成后,重新进行风险评估,即重新评估该潜在失效模式的严酷度、频度、被检测难度及RPN值。

3 PFMEA在电缆连接中的应用举例

飞控舱电缆是某型空空导弹飞行控制舱内的主电缆。飞控舱电缆与导引头舱、电源组件、飞控组件、引信本体、电气转接器及总装电缆相连,飞行控制舱内所有的信号均经由飞控舱电缆传输,其接线关系复杂,共有压接式插头座8个,对应的“插针-导线”组合共有31种,包含压接式插针393针。

飞控舱电缆中的压接式插头座均采用压坑式压接法,基本的工艺路线为:

选择压接工具→根据插针型号选取定位器→根据导线和插针型号选取压接档位→剥线→装入插针→压接。

通过对长期生产过程的总结,压接过程常见的失效模式有:导线在压接附近出现断裂、剥头导线损伤等现象,现对这2种失效模式分析如下:

3.1 导线在压接附近断裂

导线在压接附近断裂是压接过程中经常碰到的一个问题,通常与压接针孔与导线不匹配、压接钳档位设置不当有关。

a)失效后果

飞控舱电缆插头因导线断线、短路导致信号传输受损,造成导弹发生各类自检故障。

b) 现有的故障检测方法

人工目视和金相检查。

c)失效原因

压接针孔与导线不匹配——严酷度为8,频度为5,被检测难度为8,风险指数RPN为320。

压接钳档位设置不当——严酷度为8,频度为4,被检测难度为8,风险指数RPN为256。

d)改进措施

1) 明确压接针孔与电线的匹配关系

连接器与导线的适配性是工艺首先考虑的因素。工艺要求选用的电缆导线间的最大绝缘层厚度应与接触件的间距匹配,电缆线芯应与接触件接线端匹配,且禁止在接触件压接孔间进行跨、并线处理。针孔与电线的匹配,一方面要考虑电线线芯与压接筒内径的匹配,以保证压接电阻和压接强度,另一方面要考虑电线绝缘外径的大小,电线太粗,将无法装入产品中,或即使装入,但由于取卸工具插不进去,针孔也无法取出。

2)细化压接工艺要求

压接工艺技术的关键主要是确定压接技术的可靠程度。其压接质量主要由压接工具来保证。一是确保压接时,导线在压接钳中要均匀受力,以免变形,所以要求压接钳的钳口要合适,压接端面要同时闭合;二是压接时导线的受力大小,压痕的深浅均匀,要靠调节压接钳的档位来确定。不同规格的导线、不同金属芯线的导线均要求不同。

为确保压接质量,必须进行压接强度拉力测试试验,通过试验确定压接挡位,最后锁定合适的档位。压接是否连接得牢靠,必须满足规定的抗拉强度要求。

3)压接接头的外观检查

压接接头的质量,可借助10倍放大镜或用肉眼观察,良好压接接头的要求是:

压线筒的变形均匀;

导线和压线筒之间应成紧密连接,所有导线的圆形截面均已发生变形;

变形后的压线筒及其镀层不应有破裂或损伤;

所有的空隙所占的面积应小于导线所占的面积。

3.2 剥头导线损伤

剥头导线损伤通常与剥线方法、工具有关。

失效后果:飞控舱电缆插头因剥头导线损伤导致信号传输受损,造成导弹发生各类自检故障。

现有的故障检测方法:人工目视检查。

失效原因为:

剥头长度过长——严酷度为8,频度为5,被检测难度为5,风险指数RPN为200。

导线线芯损伤——严酷度为8,频度为4,被检测难度为5,风险指数RPN为160。

改进措施:

1)剥头长度的控制

剥头长度过长,导线绝缘层端与压接件末端间隙过大,当压接件插入插头(座)时,封线体压不到导线绝缘层,影响插头(座)的密封性,导线末端易受力折断。

剥头长度太短,从压接件的观察孔中,看到压接线束很少,影响压接强度。

经过大量的反复验证,认为剥头的长度应以导线能从压线筒的整个观察孔清楚看到,并且伸出压线筒端面小于l m m的长度。

2)剥头质量的要求

剥头质量要求包括导线线芯排列整齐,前端径向应整齐;

绝缘层切除整齐;

导线线芯无损伤、折断;

导线线芯不允许带有绝缘物;

导线绝缘层无损伤等。

由于剥头时采用冷剥工艺(一般采用剥线钳)易损伤导线,因此对剥头质量的检测必须加强,同时剥线工艺改进为热剥工艺,确保导线不受损伤。

通过计算各潜在失效模式的RPN值,探寻针对高RPN值和高严酷度的潜在失效模式的纠正措施,并在纠正后,重新进行风险评估,验证纠正措施的可行性与正确性。

4 结束语

本文在简要分析压接装配与PFM EA的基础上,将PFM EA与压接装配过程相结合,描述了压接连接的通用流程,并应用PFM EA对电缆压接工艺流程的潜在失效模式、失效机理以及危害度进行了分析,以此为例说明了应用PFM EA分析研究压接装配过程的具体方法,形成优化的操作方案,对提高压接装配过程的可靠性,降低生产成本,具有十分重要的意义。

[1]王少萍.工程可靠性[M].北京:北京航空航天大学出版社,2001.

[2]史先武.现代电子工艺技术指南[M].北京:科技文献出版社,2001.

[3]GJB 5020-2001,压接连接技术要求[S].

[4]刘汉诚,汪正平,李宁成,等.电子制造技术[M].北京:化学工业出版社,2005.