基于FPGA高精度IGBT触发系统的研究与实现

2011-02-03王学伦窦康乐严仲明王豫

王学伦 窦康乐 严仲明 王豫

(西南交通大学 电气工程学院,四川成都 610031)

0 引言

IGBT结合了GTR和MOSFET的优点,即具有开关频率高,驱动电路简单,热温度性能好的特点,又具有高的阻断电压,低的饱和压降,特别适合中高频,中大功率的应用[1~2]。随着电力电子技术的发展,对IGBT的控制提出了更高的要求。如感应叠加脉冲发生器中由于分布电容的影响,脉冲电压会产生过冲,通过单元间精确延时触发则可有效防止过冲[3];又如现代脉冲功率系统中,即使选用最大容量的IGBT还可能不满足通流要求,必须用IGBT并联来增加通流能力。IGBT并联使用时,会产生动态不均流问题,并联器件的导通时序不一致正是导致此问题的原因之一。为解决此问题,观察IGBT开关时间不一致时器件过流情况,需要高精度时序触发系统。针对高精度时序要求的应用,本文设计一个触发系统,能使IGBT驱动在精确时间里导通,满足对IGBT高精度控制的要求。

1 系统总体设计

系统总体设计如图1所示,该触发系统主要由信号发生器,电气隔离和IGBT驱动三部分组成。信号发生部分基于FPGA平台实现,由FPGA主芯片和必要的外设组成,包括一个负责输入延时数据的4×2行列式矩阵键盘;三个负责显示延时信息的共阳极七段数码管;存储FPGA配置信息的芯片EPCS1,电源处理芯片,复位芯片,40M晶振,JTAG接口和AS接口[4]。电气隔离部分采用高速光耦TLP521-2,保证FPGA与IGBT驱动之间不会产生干扰。IGBT驱动部分由以2SD315AL-33为核心的自制PCB板构成,双绞线导出驱动端口。系统工作过程为:通过键盘把延时信息输入FPGA芯片,触发FPGA内部时序程序,同时驱动七段数码管显示相应延时信息。产生信号输出,经过光耦隔离后IGBT驱动动作,精确控制IGBT的导通时序。

图1 系统总体设计示意图

2 信号发生器的设计

信号发生器的主要作用是产生时序的脉冲波形,给IGBT驱动精确的触发信号。控制芯片选用Altera公司Cyclone系列FPGA。由人机交互、控制信号产生和数据显示三个模块组成。信号发生器根据人机交互模块产生的位置信号触发控制信号产生模块动作,并同时将相应的延时信息显示在七段管上,控制IGBT驱动的动作。信号发生器的顶层模块如图2所示。

图2 控制系统的顶层模块

2.1 人机交互部分

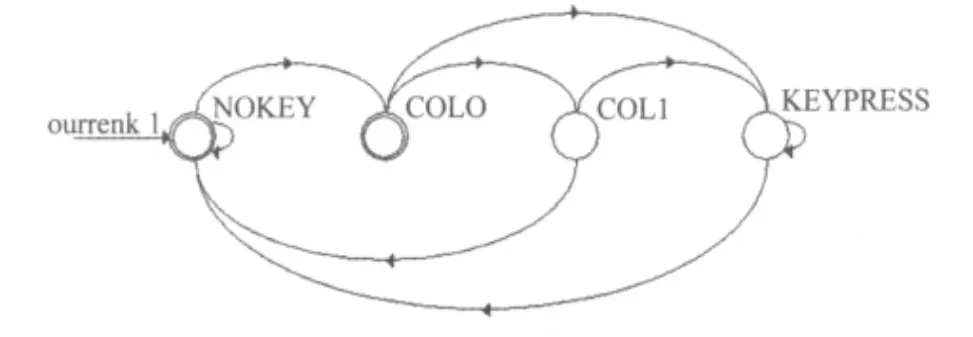

由一个4×2行列式矩阵键盘驱动和七段数码管显示驱动组成,键盘中的 8 个键分别定义为产生 0ns、500ns、1μs、5μs、10μs、20μs、40μs、80μs延时。按键的识别过程如下:采用行扫描法,首先判断有无键按下,先将全部的行线置低电平,然后检测列线的状态。只要有一列电平为低,则表示键盘中有键被按下;所有列线为高,则键盘中无键按下。其次判断闭合键所在位置,依次将行线置低,在确定某根行线为低电平之后,在逐行检测各列线电平状态,若某列为低,则行列交叉处即是按键的位置。编程时采用Verilog语言,对扫描信号分频之后,用状态机判断按键位置(图3),并把按键位置信息分别送到控制信号产生部分。

图3 键盘程序状态机

2.2 控制信号产生部分

该部分输入为键盘位置信息,并根据键盘的信息产生6路不同时序的触发信号作为光耦的输入。首先Delay_time模块中Kbval一直等待键盘输入的信息,当无按键按下时,系统输出低电平信号,保证IGBT驱动的关断状态;按键按下后,按键的位置信息编码为控制模块的输入值,控制模块把该值与存放在FPGA寄存器中的信息作比较,如果输入值与寄存器的值不相等,则继续输出低电平信号,保证IGBT驱动不会被误触发;如果输入值与寄存器的值相等,则进一步判断输入值与几号寄存器相等,判断出寄存器位置后,根据寄存器信息使计数器开始计数并确定计数终止值,随即产生相应的延时,其中一路信号在判断寄存器相等后即触发为高电平,另一路信号在计数结束后触发为高电平。6路触发信号延时500ns时仿真如图4所示:

图4 延时500ns的Modelsim仿真结果

Kbval表示由键盘输入的按键信息;Clk是周期为25ns的系统时钟;Rst_n是系统同步复位的信号;Counten和FlagN是两个内部状态信号,用于观察调试控制系统;SW1-SW6系统输出的时序信号。从仿真结果可以看出:复位高电平状态下,只要检测到键盘输入信号,SW1就导通产生触发信号,导通IGBT驱动;在经过500ns后,SW2导通产生触发信号,导通另一路IGBT驱动,以此类推。可以看出系统运行精确可靠,达到了信号发生器精确信号输出的要求。

3 电气隔离部分

信号发生器中FPGA电压为3.3V,而大功率IGBT通过的电压高达数千伏,驱动板上的电压也远高于信号发生器运行电压,如果未采取有效的措施保护,信号发生器会受到IGBT上感应电压和电流的干扰,甚至会烧毁FPGA芯片。为使系统可靠工作,在IGBT驱动与信号发生器之间加入了光耦隔离,使触发信号通过光信号隔离后传递到IGBT驱动端,保证强弱电系统之间没有直接的电接触,保证系统安全可靠运行。本系统使用高速光耦TLP521-2,电路图如图5所示。

图5 TLP521-2连接电路图

4 IGBT驱动部分

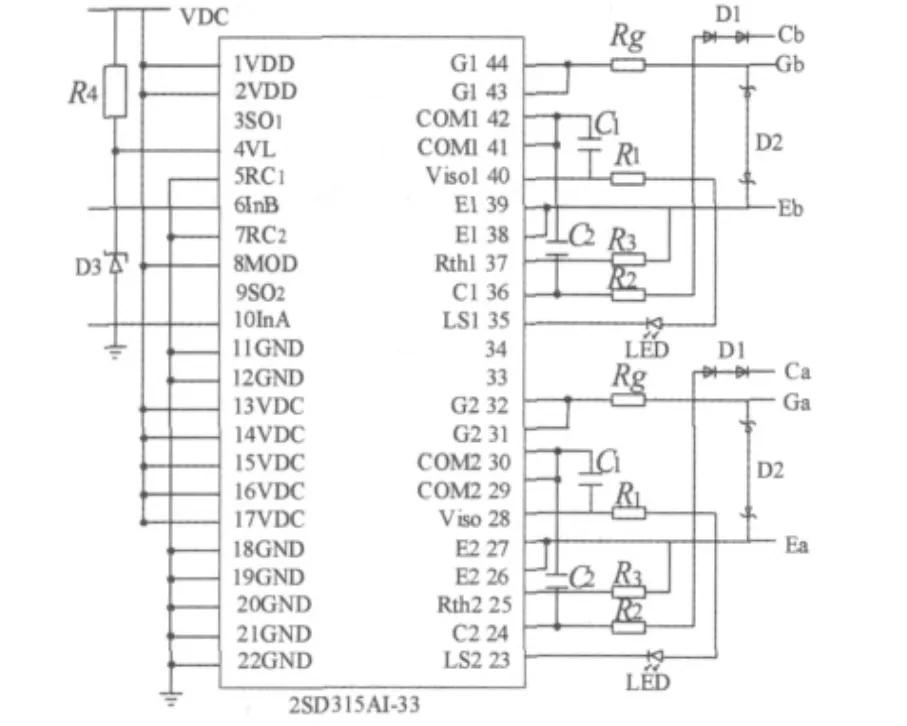

IGBT驱动是以瑞士CONCEPT公司推出的集成驱动模块2SD315AI-33为核心制作的。2SD315AI-33是专为3 300V高压IGBT安全运行所设计的,具有集成度、隔离电压高,驱动功率大等特点[5~6]。可工作在半桥模式或直接模式下,只需要在芯片外围搭接少量电路即可工作。根据整个系统的要求,在InA有信号输入时,Ca、Ga、Ea产生IGBT的驱动信号,采用的工作模式是直接模式。此模式下,各路IGBT独立的工作,当有驱动信号输入时,相应的IGBT驱动端口开始工作;也可用于已产生死区时间的PWM信号的驱动。外围电路如图6所示:

图6 IGBT驱动芯片应用电路

引脚MOD接15V,引脚RC1、RC2接GND,引脚VL通过上拉电阻接VDC,驱动芯片的信号输入端是InA和InB。栅极电阻Rg选用6.8Ω/5W,参考电阻R3为39KΩ,D1选用1N4007,D2选用1N4774,电容C1为100uF铝电解电容,C2为15nf独石电容,D3选用1N4732。R1、R2、R4 别为3KΩ、180Ω、4.7 KΩ。根据图6 中的器件型号及要求,制作出以2SD315AI-33为核心的IGBT驱动工作电路。

4.1 布局布线中注意的问题

在电路的PCB设计中布局布线是最重要的环节,是整个印刷电路板制作中最耗时最难的部分,将直接影响电路板质量的优劣。驱动芯片本身的价格较高,而制作两层板的费用相对较低,但不可以在PCB板上制作一个插接口直接把2SD315AI-33插到两层板上,因为如果插槽间触点间距过小,IGBT关断时的高压就可能感应到触点上烧毁驱动芯片。制测试板时,很多情况下是需要从驱动板上引出驱动线,而不是直接把驱动板安装到IGBT上。当向外引出驱动线时,切忌为了接线直观,把G、E、C三极制作到一起,三个极之间要有一定距离。本系统中就曾因为G、E、C三极距离过近,在实验电流到100A时,产生打火现象,严重烧蚀了PCB板上的导线。此电路中有2个功率电阻,为发热单元,本应与其他器件保持距离,但电路要求其距离2SD315AI-33集成芯片较近,此时应处理好功率单元与集成芯片间的距离关系,防止产生的热影响芯片的工作。最后在保证质量和可靠性的同时,兼顾整体美观,进行合理的电路板规划,元器件应平行或垂直板面,并在板上尽量分布均匀,以便于焊接和检查错误[7]。布线时保证电路板一面平行布线,一面垂直布线的原则,以减少电压、电流突变时耦合干扰。

4.2 制板遵守原则

(1)驱动器输出 G1(44、43脚)、G2(31、32脚)到 IGBT栅极电阻Rg之间的引线要尽可能短。

(2)由于驱动器的栅极驱动的输出和关断采用同一端子。为减少关断时IGBT集电极的电压过冲,可把栅极电阻分成2个电阻串联。开通时栅极电阻为R1,关断时栅极电阻为R1+R2[5]。

(3)PCB板导线间距离不能过近,否则IGBT的开通和关断会使它们之间的电位发生改变,影响系统的动作。

(4)安装时,应把制作好的PCB板直接用螺丝拧在IGBT上。

(5)由于工艺上的原因,引脚LS1和LS2对干扰十分敏感。因此,应该把二极管接到紧靠这两个引脚的地方[5]。

5 试验结果分析

由于示波器采集通道的限制,只选取2路信号进行比较。FPGA触发系统输出的波形如图7所示,通过键盘向系统输入延时数据5us,通道1表示Switch1端口输出信号,通道2表示Switch2端口输出信号,其信号为低电平0V、高电平3.3V。通道1的触发信号比通道2的触发信号提前5us,此延时是相当精确的。IGBT驱动的输出信号如图8所示,通道1、2的意义与FPGA触发系统相同,其信号为低电平-15V、高电平+15V,满足触发IGBT的要求。通道1的触发信号比通道2的信号提前大约6us,IGBT的触发信号经过光耦后,由于光耦器件规格的离散性,输出的波形略微畸变,导致IGBT驱动触发信号时序与FPGA触发信号时序有略微不同。在500ns的延时中,IGBT驱动实际延时约为1.4μs。

6 结论

根据IGBT高精度触发的需要,结合了FPGA灵活的编程方式,简单易用的集成开发环境,设计了一个IGBT触发系统。采用FPGA作为控制器件,提高了系统开发的效率;FPGA高精度和抗干扰的的特点,进一步保证了IGBT开通时间,满足了高精度的要求,并且方便在此基础上做进一步的功能扩展。在高精度控制高压大功率IGBT方面,此设计具有一定的实用性。

[1] 王建民,闫强华,董亮等.大功率IGBT模块并联动态均流研究[J].电气自动化,2010,30(2):10-12.

[2] 孙强,王雪茹,曹跃龙.大功率IGBT模块并联均流问题研究[J].电力电子技术,2004,38(1):4-6.

[3] 刘超,尚雷,郭亮,等.采用FPGA的多路高压IGBT驱动触发器研制[J].高压电技术,2009,35(2):350-354.

[4] 于枫,张丽英,廖宗建.ALTERA可编程逻辑器件应用技术[M].北京:科学出版社,2004.

[5] 姜奋平,尹向阳,张黎.大功率IGBT驱动器2SD315A的分析与测试[J].变频器世界,2009,3:51-53.

[6] 张昱,邢鹏.大功率IGBT驱动模块2SD315的应用关键问题分析[J].电子元器件应用,2008,10(10):36-41.