客车车身侧围溢流孔开口位置对比研究

2011-02-01那景新王秋林高剑峰

屈 丹 赵 昕 那景新 王秋林 高剑峰

吉林大学汽车动态模拟国家重点实验室,长春,130022

客车车身侧围溢流孔开口位置对比研究

屈 丹 赵 昕 那景新 王秋林 高剑峰

吉林大学汽车动态模拟国家重点实验室,长春,130022

根据承载式客车车身结构的实际生产工艺和结构特点,提出一种研究客车车身骨架接头溢流孔不同开口位置对接头局部应力影响规律的方法。在此基础上选取了某客车侧围的一组接头,在整车满载弯曲、单轮悬空工况下,对不同溢流孔孔位的应力状态进行了对比分析,总结了溢流孔开口位置对接头局部强度的影响规律,为车身电泳工艺中溢流孔的设计提供参考。

承载式客车车身;溢流孔;接头局部强度;电泳

0 引言

全承载式客车车身具有良好的强度、刚度特性,目前已成为车身骨架的主流。对全承载式客车车身而言,车身骨架承受全部载荷以及路面传递的各种冲击载荷,这就对车身骨架的强度提出了更高的要求。车身骨架接头[1]处结构比较复杂,是整个车身承受载荷的薄弱环节,很容易产生局部应力集中等问题[2]。如在接头处再开设溢流孔,将很有可能加剧全承载式客车车身骨架接头处的应力集中,从而对车身强度产生一定的影响。

目前,国内外针对车身接头模型的研究绝大多数是对接头结构进行设计及计算分析。Yasuaki等[2]研究了概念设计阶段接头结构设计的简化问题;Kuo等[3]考虑车门夹板运动,研究了车身接头设计问题;Nikolaidis等[4]描述了接头的变形形式,并研究了如何估算由弹簧组成的简化模型参数的问题;耿作恒等[5]研究了汽车车架支座及焊接接头的有限元分析方法;姚乾华等[6]研究了某汽车车身结构中B柱上部接头刚度及其灵敏度分析的方法;黄金陵等[1]在轿车车身结构概念模型中提出了“接头单元”的概念,并以车身某一立柱上部接头为例,研究了接头柔度的计算方法。

综上所述,国内外对汽车车身接头进行了不少研究,但针对接头处溢流孔的设计与优化的研究尚未见报道。

从1963年电泳漆首次在福特轿车车身上试验成功至今,电泳技术已广泛运用于汽车车身,且由于它形成的涂膜均匀,附着性好,防腐性高,许多客车车身中也逐步采用了电泳工艺。然而,由于客车车身骨架杆件基本上是腔式结构,采用传统工艺无法使内腔喷漆到位,所以在采用电泳工艺时,必须在矩形钢管上设置一定数量的溢流孔,这样既可保证在电泳过程中电泳液不串槽[7],也能确保内腔泳上漆膜,同时也保证了在电泳结束后电泳液能顺利快速地流出。

现有的全承载式客车车身大量采用矩形钢管,每根钢管共有4个面,对于一般接头结构形式,各个钢管的开孔位置面如何组合对接头处的应力集中影响最小是本文研究的重点。

1 研究方法及有限元模型

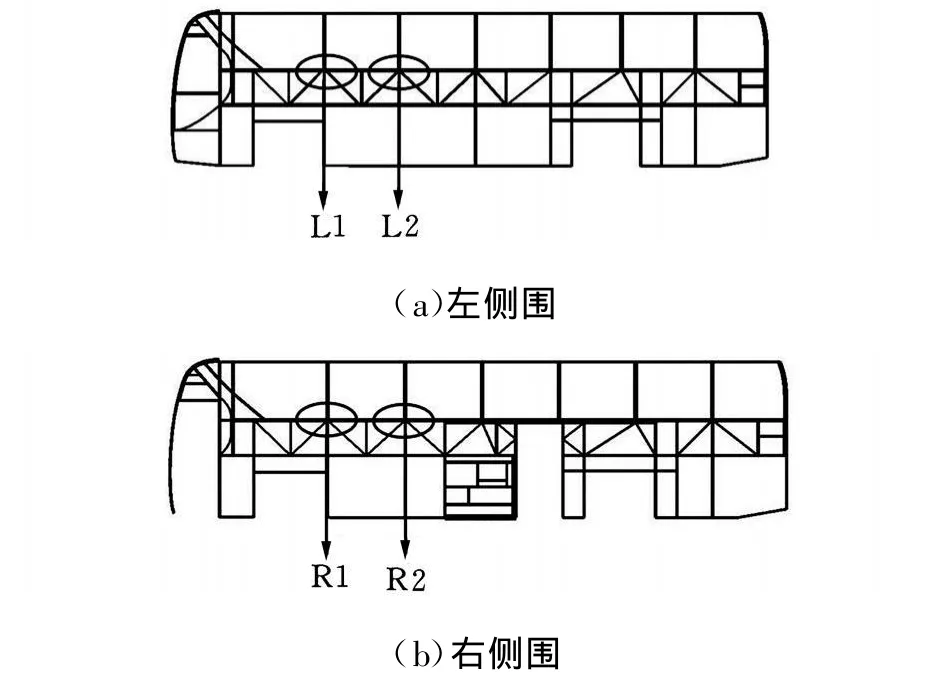

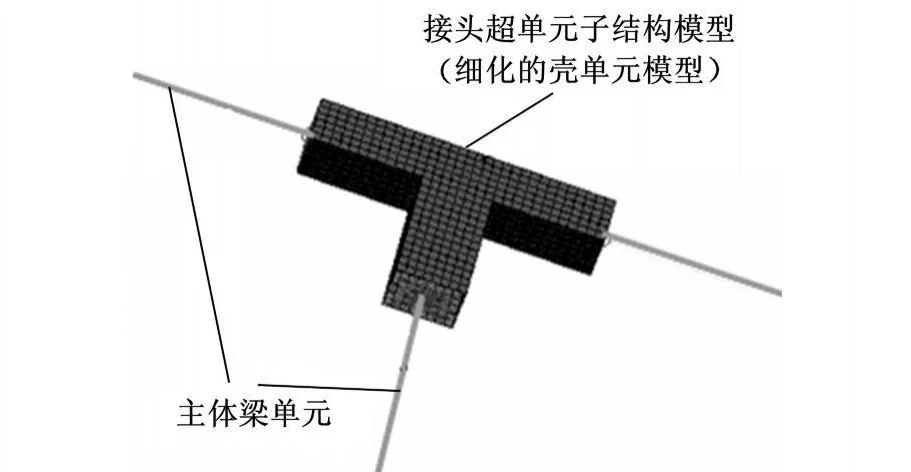

由于全承载式客车车身侧围是主要承载结构,因此,本文在整车模型分析的基础上,选取了车身侧围上腰梁局部的4个同类型的接头进行研究。选取的接头结构在车身侧围中的具体位置如图1所示。为了提高计算效率,本文选择梁—壳混合[8]分析模型进行分析。同时,为了可以细致考察接头处局部应力集中特性,将提取出的接头结构附近区域分离出来,用壳单元进行离散,同时采用多点约束技术[9]进行约束,取其截面形心与杆系结构的主体梁单元刚性连接,如图2所示。

图1 接头模型的提取

图2 客车骨架接头梁—壳混合模型

图3显示了接头具体的结构形式,前后斜撑以及立柱的杆件截面尺寸按整车实际尺寸提取,均为40mm×40mm×2mm,从而保证研究结果的有效性。

图3 简化接头模型

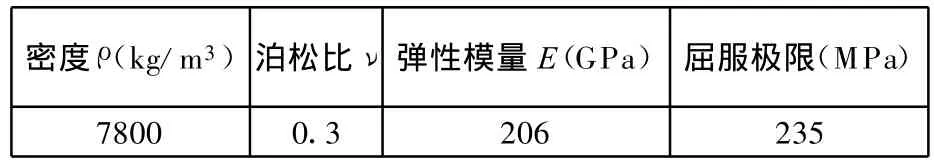

接头模型所划分的壳单元边长为2mm,梁单元边长为100mm。该结构材料与车身相同,参数如表1所示。

表1 Q235材料参数

将提取出的简化模型导入整车线框模型中,如图4所示。

客车在行驶过程中的工况虽然比较复杂,但在整车实际分析中发现,比较常见的是满载弯曲、左弯扭和右弯扭工况,本文着重在这三个工况下对目标车型进行分析计算。

图4 整车有限元模型

2 溢流孔开口位置对比分析

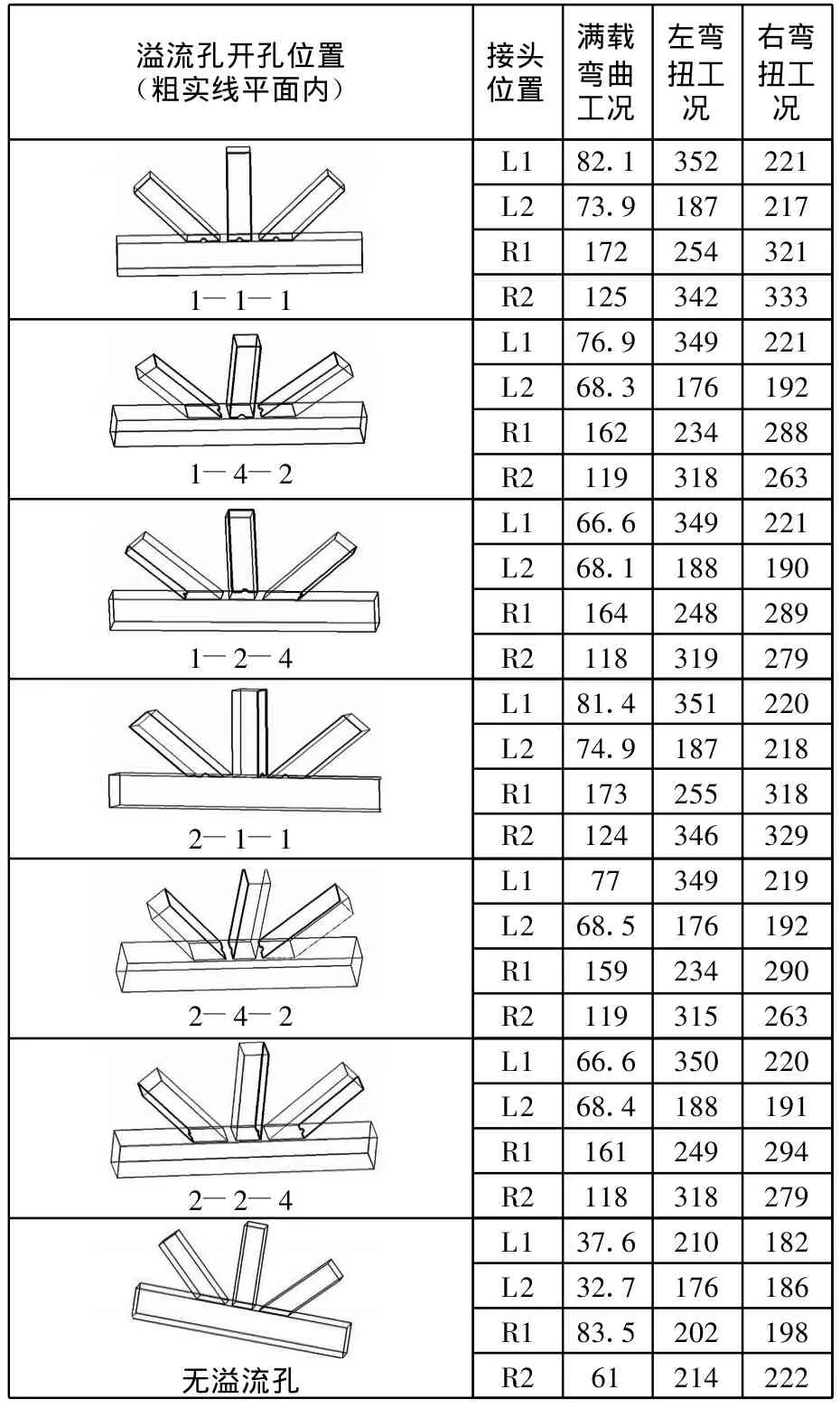

选取的四个接头分别编号为 L1、L2、R1、R2,由于溢流孔可在矩形钢管4个面上开设,为便于描述,对各接头各模型按照溢流孔的开口位置面来进行编号,即按“立柱编号-前斜撑编号-后斜撑编号”来进行编号。编号1表示各矩形钢管法线垂直向外的面,编号2表示各矩形钢管法线指向左侧的面,编号3表示各矩形钢管法线垂直向内的面,编号4表示各矩形钢管法线指向右侧的面。因此,对于单个接头,需要分析的模型共有4×4×4=64种,但考虑到接头结构的对称性以及一般设计习惯,排除重复结构和非对称结构,最终总结出6种具有代表性的开口位置组合进行研究。综上所述,需要研究的开孔类型的编号分别是1-1-1,1-4-2,1-2-4,2-1-1,2-4-2,2-2-4。

结合各种工艺设计要求,将溢流孔设置为直径10mm的半圆形。如编号为1-1-1的模型的具体开孔位置如图5所示。

图5 模型1-1-1的开孔位置

将所有接头模型在整车中分别进行3种工况下的有限元分析,最终分别得到未开设溢流孔与6组开设溢流孔接头模型的应力分布,其中,L2接头无溢流孔模型的局部应力云图见图6。

图6 满载弯曲工况下无溢流孔的L2接头局部弯曲应力分布图

各个接头所有不同开孔位置模型的最大应力如表2所示。

与未开设溢流孔的模型相比,开设溢流孔的接头局部最大应力发生了较大变化,特别是在满载弯曲工况下,L1、L2、R1、R2接头最大应力分别是未开设溢流孔时的 2.18倍、2.29倍、2.07倍、2.05倍。

表2 各接头模型在不同溢流孔位置下的最大应力MPa

在满载弯曲工况下,模型1-1-1与模型2-1-1接头处所承受的局部最大应力相对模型1-4-2、1-2-4、2-4-2、2-2-4 要大,L1接头最大应力最大值为82.1M Pa,是最小值66.6MPa的1.23倍;L2接头最大应力最大值为74.9MPa,是最小值68.1MPa的1.10倍;R1接头最大应力最大值为173M Pa,是最小值159MPa的1.09倍;R2接头最大应力最大值为125MPa,是最小值118MPa的1.06倍。

在左弯扭工况下,模型 1-1-1、1-2-4、2-1-1、2-2-4接头处所承受的局部最大应力相对模型1-4-2、2-4-2要大,L1接头最大应力最大值为352MPa,是最小值349MPa的1.01倍;L2接头最大应力最大值为188M Pa,是最小值176MPa的1.07倍;R1接头最大应力最大值为255MPa,是最小值234MPa的1.09倍;R2接头最大应力最大值为346MPa,是最小值315M Pa的1.10倍。

在右弯扭工况下,模型1-1-1与模型2-1-1接头处所承受的局部最大应力相对模型1-4-2 、1-2-4、2-4-2、2-2-4 要大,L1 最大应力最大值为 221MPa,是最小值 219MPa的1.01倍;L 2最大应力最大值为218M Pa,是最小值190MPa的1.15倍;R1最大应力最大值为321MPa,是最小值288MPa的1.11倍;R2最大应力最大值为 333MPa,是最小值 263M Pa的1.27倍。

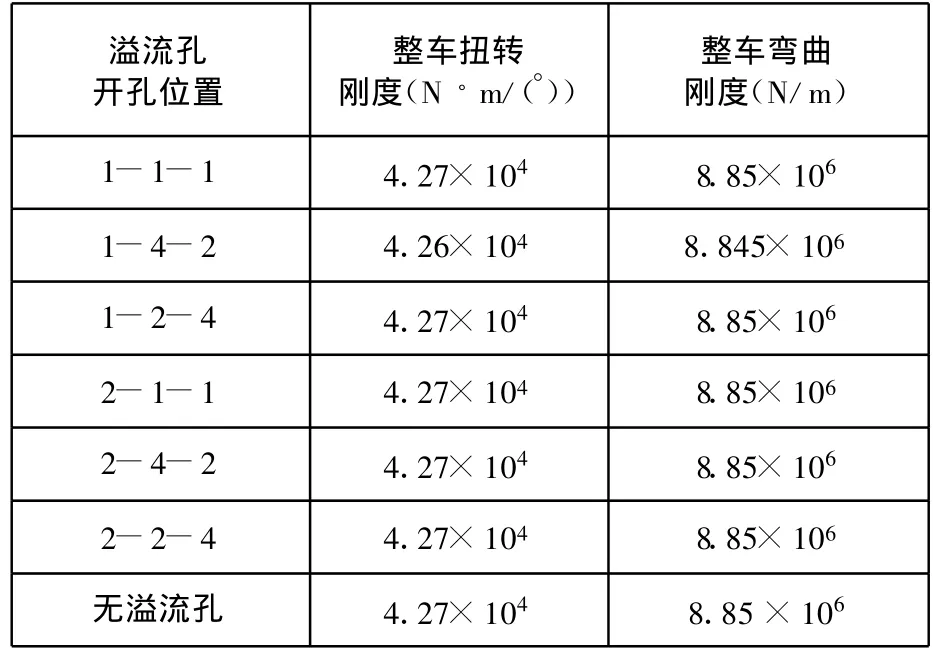

针对某客车车身侧围上腰梁接头结构不同溢流孔的开口位置对其局部强度的影响研究表明,在满载弯曲、左弯扭、右弯扭三种常见工况下,斜撑的溢流孔开口位置面的选择对接头局部最大应力影响较大,当溢流孔设置在前斜撑4位置面、后斜撑2位置面时,其接头处局部最大应力最小。同时本文也分析了开设溢流孔后整车低阶模态频率和刚度,如表3、表4所示。

表3 整车低阶模态对比

表4 整车扭转刚度、弯曲刚度对比

由此可见,溢流孔的开设对整车低阶模态和刚度影响不大。

3 结束语

由以上对比结果可知,不同溢流孔开设位置的局部应力最大差别可达27%,合理选择各个接头开口位置面,将有效减小接头处的局部最大应力。因此,在客车电泳工艺设计中,应充分重视溢流孔开设位置的影响。

由于客车结构的接头数量多、类型复杂,本文仅就一种形式的接头进行了研究,并得出了初步的规律,但其他接头均可采用本文方法对溢流孔的开设位置进行优化。

[1] 黄金陵,娄永强,龚礼洲.轿车车身结构概念模型中接头的模拟[J].机械工程学报,2000,36(3):78-81.

[2] Yasuaki T,H idekazu N,Toshiaki N.First O rder Aanlysis for Automotive Body Struc ture Design,Part 2:Joint Analysis Considering Nonlinear Behavior[J].SAE Paper,2004-01-1659.

[3] Kuo E Y,Mehta P R.The Effects o f Body Joint Designs on Liftgate Chucking Performance[J].SAE Paper,2005-01-2541.

[4] N ikolaidis E,Lee K.A 3-D Joint Model for Automotive Structure[J].SAE Paper,921088.

[5] 耿作恒,史耀武.汽车车架焊接支座的疲劳分析[J].电焊机,2010(5):145-149.

[6] 姚乾华,陈昌明.汽车车身结构中接头的计算分析[J].中国科技信息,2007(19):84-85,87.

[7] 吉学刚.客车涂装过程中的整车电泳技术[J].商用汽车,2009(10):56-57.

[8] 那景新,安洪蔚,闫亚坤,等.梁—壳混合分析模型在客车骨架接头焊缝间距优化中的应用[J].吉林大学学报(工学版),2010,40(1):30-34.

[9] 袁家军,陈珅艳,黄海.基于Patran/Nastran的结构优化系统的工程应用[J].北京航空航天大学学报,2006,32(2):125-129.

Comparative Research ofOver flow-hole Positions on Coach Sidewall

Qu Dan Zhao Xin Na Jingxin Wang Qiulin Gao Jian feng

State Key Laboratory of A utom otive Dynamic Simu lation,Jilin University,Changchun,130022

According to integral bus body structure characteristics and production process,a method was proposed to discuss the local strength effection of overflow-hole positions on joints of a coach.Several jointson the sidew alls were selected to analyze the stress of different overflow-hole positions at casesof full-load bending,left crankling and right crank ling.Then the stress influence law was found out by comp rasion,which can be as a reference for further design o f overflow-holes in the p rogress of electrophoresis.

integralbus body;overflow-hole;local strength of joint;electrophoresis

U462

1004—132X(2011)06—0744—04

2010—10—25

国家高技术研究发展计划(863计划)资助项目(2006A A110104)

(编辑 苏卫国)

屈 丹,女,1986年生。吉林大学汽车动态模拟国家重点实验室硕士研究生。主要研究方向为汽车车身结构及零部件CAE分析、优化与实验。赵 昕,男,1986年生。吉林大学汽车动态模拟国家重点实验室硕士研究生。那景新,男,1957年生。吉林大学汽车动态模拟国家重点实验室教授、博士研究生导师。王秋林,男,1985年生。吉林大学汽车动态模拟国家重点实验室硕士研究生。高剑峰,男,1986年生。吉林大学汽车动态模拟国家重点实验室硕士研究生。