基于均匀设计法的钛合金清洁加工试验研究

2011-02-01李登万陈洪涛许明恒钟成明

李登万 陈洪涛 许明恒 钟成明

1.西南交通大学,成都,610031 2.四川工程职业技术学院,德阳,618000 3.东方汽轮机有限公司,德阳,618000

基于均匀设计法的钛合金清洁加工试验研究

李登万1,2陈洪涛1,2许明恒1钟成明3

1.西南交通大学,成都,610031 2.四川工程职业技术学院,德阳,618000 3.东方汽轮机有限公司,德阳,618000

为了探索难加工材料钛合金的清洁切削加工规律,采用均匀设计方法设计了切削试验参数,在常温干式切削与低温冷风降温切削条件下进行切削试验研究。对试验数据进行回归分析,建立了多元二次回归模型,用最优子集法和自定变量法进行运算处理,导出了适用于钛合金精加工的切削力和表面粗糙度经验公式,方差分析结果显示其线性关系高度显著。对比分析常温干式切削和低温冷风降温切削下的切削力、表面粗糙度与切削参数之间的特征关系,发现低温冷风降温切削适用于钛合金高效精密加工,同时提出了钛合金精加工切削参数选用的基本原则。

钛合金;清洁加工;经验公式;均匀设计

0 引言

钛合金具有较高的比强度、热强度和较强的抗腐蚀能力,其应用极为广泛,但因钛合金切削加工困难,导致我国使用钛合金的比例相对较低,与国际应用水平相比存在较大差距,因而有必要对钛合金切削加工规律进行深入研究。过去人们多在切削液冷却条件下,用正交试验法设计钛合金切削试验参数[1-2],研究切削加工规律[3-4],但正交试验设计方法的因素变化范围不宜过大,否则试验次数大幅增加,试验成本也大大增高。在低碳经济战略背景下,降低消耗、减少环境污染,已成为社会关心的热点问题,研究钛合金清洁切削加工具有重要的社会意义。

笔者在常温干式切削和低温冷风降温切削条件下[4-6],用均匀设计方法[7-8]设计钛合金切 削试验参数,用较少的试验次数研究较宽的切削参数变化范围内表面粗糙度、切削力与切削参数之间的关系[9-10],建立表面粗糙度和切削力的多元二次回归模型[2,8],比较分析两种清洁切削加工条件下切削参数对表面粗糙度和切削力的影响,研究结果对钛合金切削加工条件确定和切削参数的选用具有指导意义。

1 试验条件和方案

试验对象为钛合金Ti6Al4V,其硬度为HB320~360,抗拉强度σb=965MPa,屈服强度σs=875MPa,断后伸长率δ=14%。试验机床为CK6143,其主电机额定功率为5kW,主轴最大转速为2000r/min。试验刀具为CNMG120404,其主偏角κr=90°,前角γ0=6°,后角α0=10°,刃倾角λs=-6°。冷风源采用CTL-50/3冷风机,冷风温度为-50℃,冷风压力为0.4MPa,流量为3.0m3/min,冷风从前刀面射入,如图1所示。力传感器为Kistler三分量测力计9257B,测量范围为-5~5kN,灵敏度为2.3pC/N。采用Dewetron数据采集系统DEWE-3021,16通道,每通道最大采样率100kHz。表面粗糙度检测设备为SURFCOM 480A表面形状测量仪。试验设计与数据分析处理软件采用中国数学会均匀设计分会研制的均匀设计软件(5.0版)。

图1 冷风车削加工环境

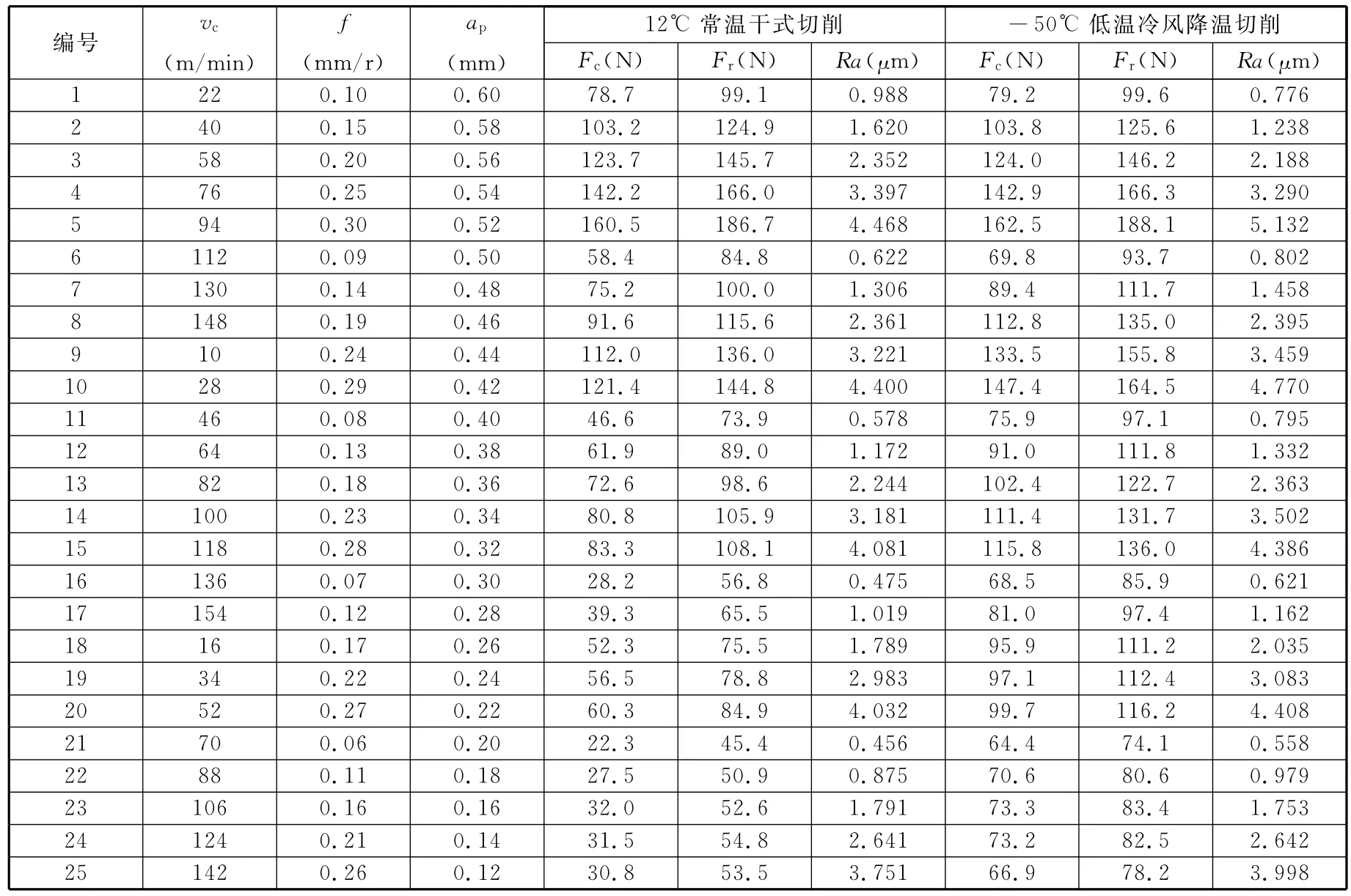

试验采用三因素均匀设计表U*25(253)设计钛合金切削试验参数,三因素分别为切削速度vc、进给量f和背吃刀量ap,如表1所示。在-50℃低温冷风降温和12℃常温干式切削条件下进行车削试验,同样条件试验三次,将三次试验采集到的数据的算术平均作为试验结果。初步分析试验结果可以发现,在两种切削条件下,只有主切削力Fc和表面粗糙度Ra变化较大,计算得到的切削合力Fr变化也较大,因此只对Fc、Fr、Ra进行比较研究。

表1 试验数据

2 建立经验公式

2.1 多元线性回归模型

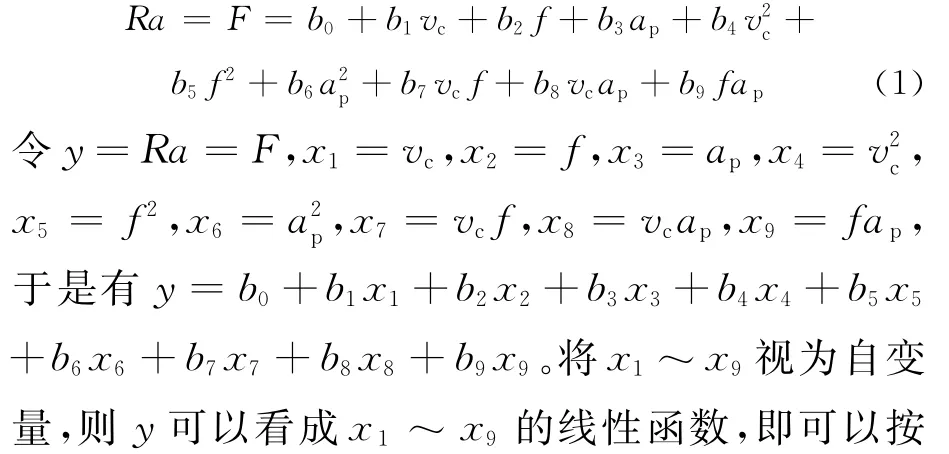

为了很好地反映vc、f和ap三个切削参数及它们交互作用对Ra和切削力F的影响,初步拟定多元非线性基本模型为

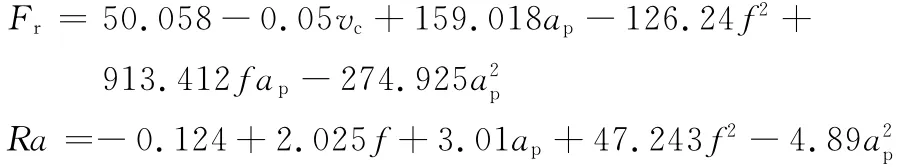

对式(1)用最优子集法和自定义变量法进行运算处理,可得Fc、Fr、Ra经验公式如下:

常温干式车削时,有

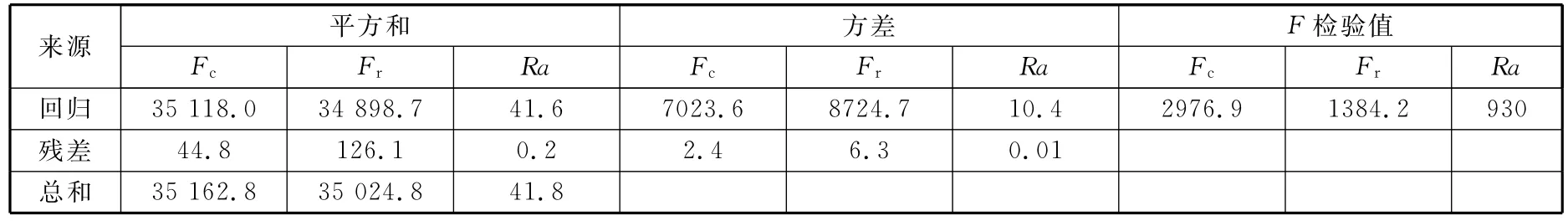

2.2 经验公式显著性检验

方差分析结果如表2、表3所示。取显著水平α=0.05,查F 分布表得到F0.05(3,21)=3.072,F0.05(4,20) = 2.866,F0.05(5,19) = 2.74,F0.05(6,18)=2.508,可见两种切削条件下Fc、Fr和Ra的回归方程的线性关系都高度显著。

表2 常温干式切削条件下的方差分析结果

表3 低温冷风降低切削条件下的方差分析结果

2.3 对比分析

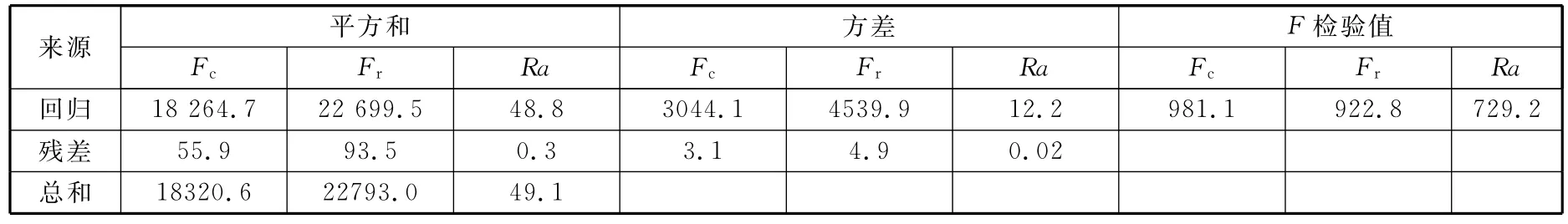

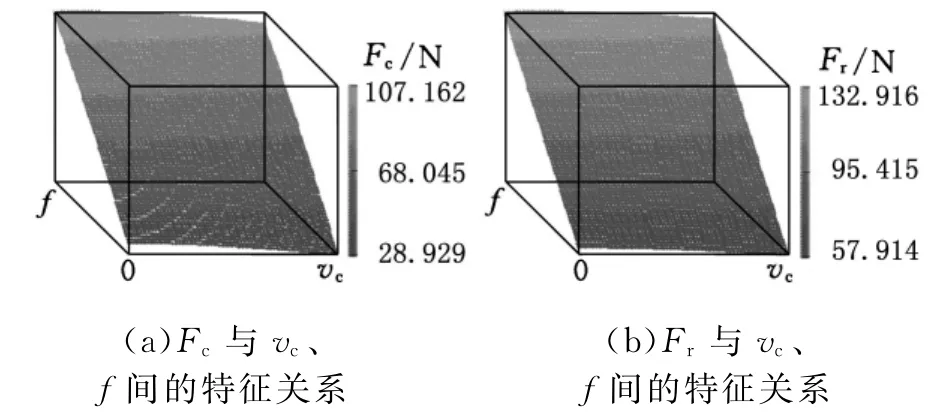

为了便于比较两种切削条件下切削力和表面粗糙度的变化规律,绘制了Fc、Fr和Ra的特征图。

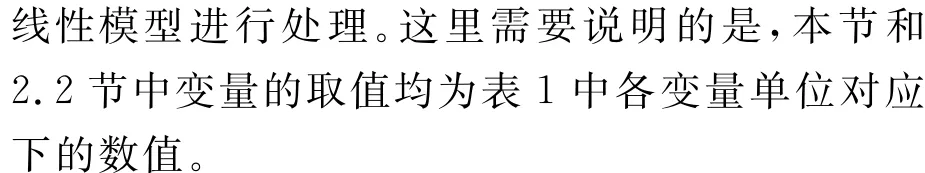

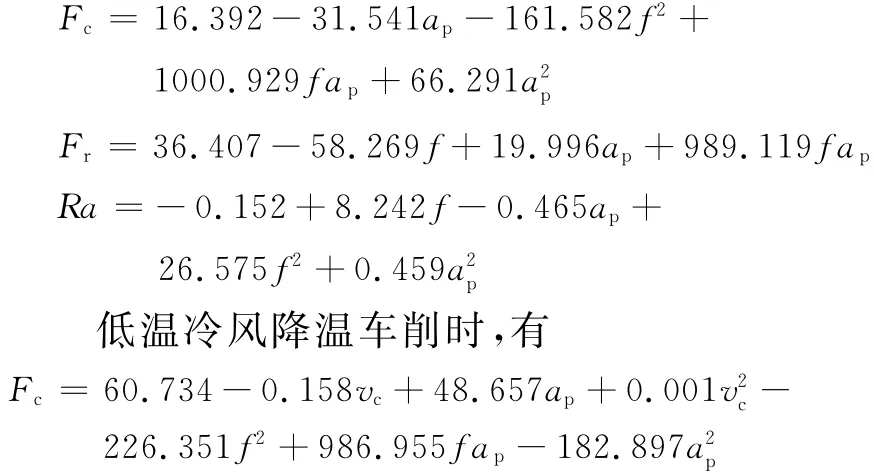

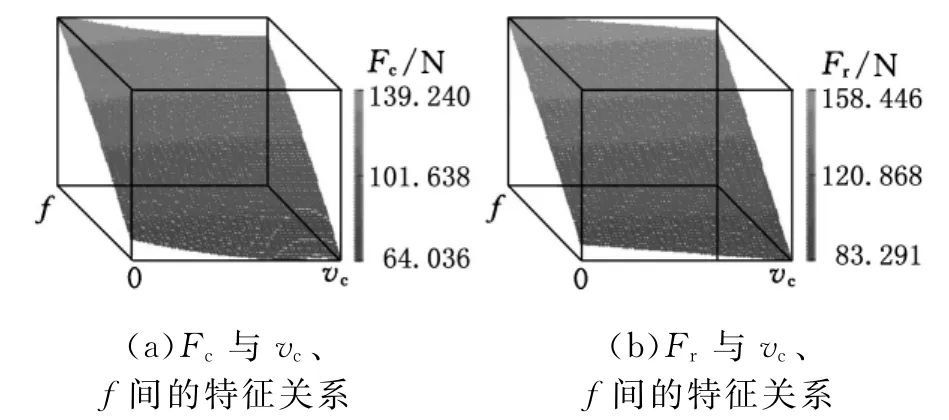

图2、图3所示是ap=0.36mm条件下,Fc、Fr与vc、f之间的特征关系,其中常温干式切削条件下的特征关系如图2所示,低温冷风降温切削条件下的特征关系如图3所示。可以发现,两种切削条件下切削力的变化规律基本相同,f对切削力影响很大,vc对切削力影响很小,低温冷风降温切削条件下的切削力比较大。

图2 常温干式切削条件下Fc、Fr 与vc、f之间的特征关系

图3 低温冷风降温切削条件下Fc、Fr 与vc、f之间的特征关系

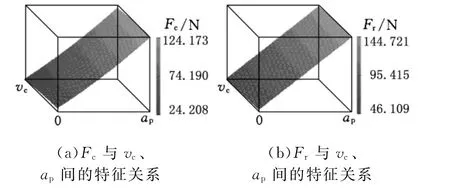

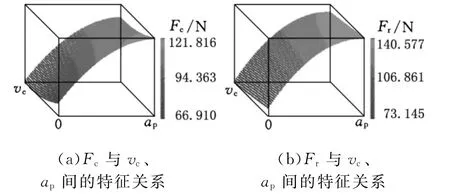

图4、图5所示是f=0.18mm/r的条件下,Fc、Fr与vc、ap之间的特征关系,常温干式切削条件下的特征关系如图4所示,低温冷风降温切削条件下的特征关系如图5所示。可以发现,vc对切削力影响很小,ap对切削力影响很大。在低温冷风降温切削条件下的切削力变化较小,ΔFc=54.906N,ΔFr=67.432N;而常温干式切削条件下的切削力变化较大,ΔFc=99.965N,ΔFr=98.612N。低温冷风降温切削,ap变化对切削力的影响比常温干式切削小,且在ap较大时切削力随ap增大变化平缓,适宜高速大背吃刀量切削;切削力变化较小,有利于工艺系统的稳定,适宜精密加工。

图4 常温干式切削条件下Fc、Fr 与vc、ap 之间的特征关系

图5 低温冷风降温切削条件下Fc、Fr 与vc、ap 之间的特征关系

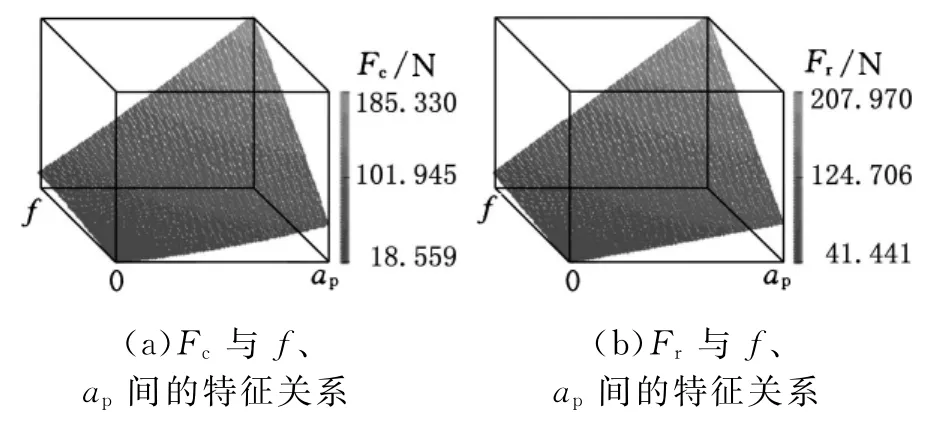

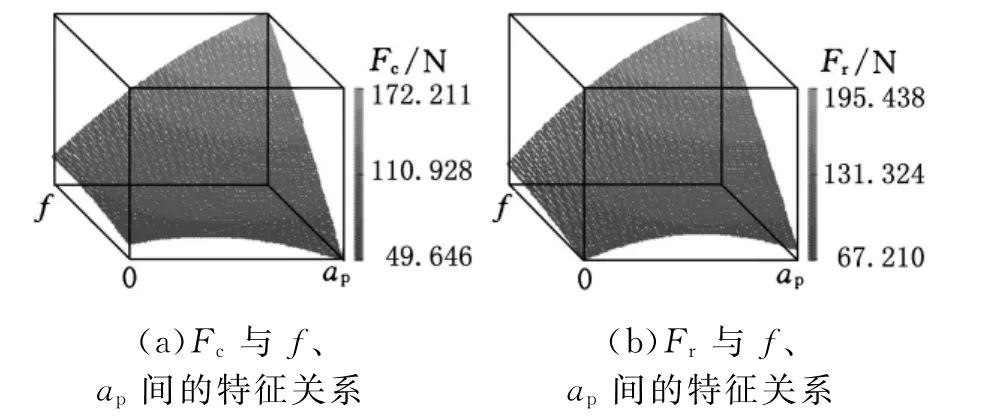

图6、图7所示是vc=97m/mim条件下,Fc、Fr与f、ap之间的特征关系,常温干式切削条件下的特征关系如图6所示,低温冷风降温切削条件下的特征关系如图7所示。可以看出,低温冷风降温切削条件下的切削力变化较小,ΔFc=122.565N,ΔFr=128.228N;而常温干式切削条件下的切削力变化较大,ΔFc=166.771N,ΔFr=166.529N。在f较小、ap较大时,低温冷风降温切削条件下的切削力随ap增大而减小,而常温干式切削条件下的切削力随ap增大而增大。低温冷风切削有利于提高精密加工的切削效率和工艺系统稳定性。

图6 常温干式切削条件下Fc、Fr 与f、ap 之间的特征关系

图7 低温冷风降温切削条件下Fc、Fr 与f、ap 之间的特征关系

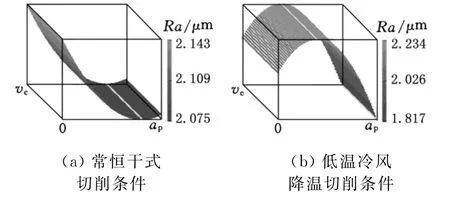

图8所示是f=0.18mm/r情况下,Ra与ap、vc之间的特征关系,图8a、图8b分别是常温干式切削和低温冷风降温切削条件下的特征关系。vc对表面粗糙度几乎无影响。常温干式切削,ap在0.06~0.51mm范围内时,Ra随着ap增大而减小;ap在0.51~0.6mm范围内时,Ra随着ap增大而增大,ap引起的ΔRa=0.07μm。低温冷风降温切削,ap在0.06~0.31mm范围内时,Ra随着ap增大而增大;ap=0.31~0.6mm范围内,Ra随着ap增大而减小,ap引起的ΔRa=0.42μm。

图8 Ra与vc、ap之间的特征关系

从特征图和经验公式都可以发现,在相同切削效率的情况下,低温冷风降温切削能够获得更低的表面粗糙度。

3 结论

(1)钛合金低温冷风降温切削相对于常温干式切削,切削力变化范围较小,有利于提高工艺系统的稳定性,适宜精密加工。

(2)钛合金低温冷风降温精密切削,为了减小切削力,获得理想的加工精度、表面质量和切削效率,可选用较高的切削速度、较大背吃刀量和较小的进给量。从低碳经济战略角度出发,应积极推行低温冷风降温切削。

(3)用均匀设计方法设计的试验参数,其试验结果利用线性回归分析方法进行回归分析,建立了适用于钛合金的切削力和表面粗糙度经验公式,经过F显著性检验后发现建立的经验公式线性关系高度显著。

[1] 杜金萍,王桂梅,高术振.正交试验法在切削参数优化中的应用研究[J].煤矿机械,2007,28(4):130-132.

[2] 许明三,曾寿金,叶建华.基于正交实验的40Cr车削性能的研究[J].重庆科技学院学报:自然科学版,2009,11(6):78-81.

[3] 石磊,张英杰,李宗斌,等.切削力基本恒定约束下球头铣刀加工自由曲面切削参数的优化[J].中国机械工程,2009,20(23):2773-2781.

[4] 李登万,陈洪涛,黄遂,等.不同冷却条件下钛合金材料的车削性能研究[J].工具技术,2010,44(3):19-21.

[5] 魏源迁,钱怡,王爱玲,等.微量油膜附水滴切削液研究[J].中国机械工程,2004,15(4):295-296,312.

[6] 横川和彦,横川宗彦.环境にやさしい冷风加工技术[J].机械と工具,1998(7):46-56.

[7] 李晓燕,张曙,余灯广.三维打印成形粉末配方的优化设计[J].机械科学与技术,2006,25(11):1343-1346.

[8] 卲军杰,安庆龙,陈明.奥氏体不锈钢平面铣削铣削力和表面粗糙度试验研究[J].工具技术,2008,42(2):25-28.

[9] 王持红,郭旭红,王伟.切削用量对等温淬火球墨铸铁切削力影响的研究[J].苏州大学学报:工科版,2010,30(1):12-15.

[10] 潘永智,艾兴,唐志涛,等.基于切削力预测模型的刀具几何参数和切削参数优化[J].中国机械工程,2008,19(4):428-431.

Experimental Study on Clean Machining of Titanium Alloy Based on Uniform Design Method

Li Dengwan1,2Chen Hongtao1,2Xu Mingheng1Zhong Chengming3

1.Southwest Jiaotong University,Chengdu,610031

2.Sichuan Engineering Technical College,Deyang,Sichuan,618000

3.Dongfang Turbine Co.,Ltd.,Deyang,Sichuan,618000

In order to explore the clean machining rule of titanium alloy,cutting parameters for tests were schemed out by using the uniform design method.And cutting tests were conducted under the condition of dry cutting and cold blast machining respectively.Through the regression analysis about the test results,a multiple quadratic regression model was established.And an empirical formula of cutting force and surface roughness was derived through the optimal subset method and custom variable method towards the model,which was applicable for titanium alloy finishing machining.The variance analysis about the formula shows that it is of remarkable linear relationship.Comparing and analyzing the characteristic relation among the cutting force,surface roughness and the cutting parameters under the conditions of dry cutting and cold blast machining,and it shows the latter one is more applicable for efficient finishing machining of titanium alloy.A cardinal principle for the selection of cutting parameters for titanium alloy finishing machining was also put forward.

titanium alloy;clean machining;empirical formula;uniform design

TG506.3

1004—132X(2011)01—0015—04

2010—04—07

国家科技重大专项(2009ZX04014-102-03)

(编辑 郭 伟)

李登万,男,1964年生。西南交通大学机械工程学院博士研究生,四川工程职业技术学院机电工程系教授级高级工程师。主要研究方向为绿色制造技术。发表论文11篇。陈洪涛,男,1967年生。西南交通大学机械工程学院博士研究生,四川工程职业技术学院机电工程系副教授。许明恒,男,1947年生。西南交通大学机械工程学院教授、博士研究生导师。钟成明,男,1978年生。东方汽轮机有限公司叶片分厂工程师。