交互式虚拟环境下的工厂规划与车间布局

2011-01-29戴大蒙

戴大蒙

温州大学,温州,325035

交互式虚拟环境下的工厂规划与车间布局

戴大蒙

温州大学,温州,325035

通过建立具备物理模型、逻辑模型和运动学模型属性的设备资源库,借助虚拟现实技术快速搭建虚拟工厂与车间,采用遗传算法实现车间布局优化,构造了基于3D虚拟环境下的原型系统。实践表明,系统构造的低成本、高效率、体验式设计平台能有效地提升工厂规划布局的合理性。

虚拟现实;工厂规划;布局优化;交互仿真设计

0 引言

现代工厂很注重成本控制和效率提升,生产环境的合理布局不仅能降低运行成本和维护费用,提高设备利用率,还能有效改善生产系统的快速重组,提高企业的快速响应能力[1]。传统的工厂规划一般仅针对某个优化目的,运用数学建模、图论等优化方法进行求解[2]和仿真,得出文字化的改善建议或简单的设备平面布局图,由于无法模拟企业真实的工作环境,无法对生产线进行三维动态仿真,缺乏全面准确的设备资源模型数据,因此操作繁琐抽象,规划方案也很难有实践指导意义。

虚拟现实是最近快速发展起来的计算机仿真设计技术,它在不消耗任何物理资源的前提下提供数字化的虚拟3D空间,已成为规划设计的一项新技术。虚拟工厂采用虚拟现实技术来动态模拟产品的生产制造过程,仿真制造系统的各种状态,为产品开发、工艺改进及厂房规划等提供一个设计检验平台,从而帮助规划人员和决策者作出前瞻性的决策和优化的实施方案。

虚拟工厂的规划仿真通常借助于国外商用软件Delmia/QUEST、Em-plant等进行。最主要的缺陷在于:①缺乏在逼真的虚拟环境下对工厂规划进行交互设计[3];②在车间布局方面停留在桌面式的虚拟环境下,工人不能“沉浸”车间中,无法体验工位舒适度等。

本文在前人研究的基础上,构建包括物理模型、逻辑模型和运动学模型三大对象在内的设备资源库,并采用遗传算法实现虚拟工厂的车间布局优化,最后设计开发了一套提供实时交互功能的虚拟工厂布局规划体验原型系统,利用其1∶1沉浸式虚拟环境,让设计者真实体验和感受设备布局的效果,为新厂房的建立以及厂房的调整与改善提供预分析和规划的工具,为生产过程优化提供真实的仿真环境支持。

1 设备资源库的构建

设备资源库是能快速地对虚拟工厂中的车间设备进行交互设计、布局规划的基础,已有的方法往往注重基于物理模型的三维环境体验[4]或者强调逻辑模型的仿真[5-6],对设备资源缺乏完备的模型定义。一旦物理模型缺乏与其附属设备的逻辑定义,在调整过程中,物理模型就容易与其他设备发生碰撞干涉;同样,单纯逻辑模型的定义也往往无法满足在虚拟场景中对布局的三维效果进行体验的需求。本文构建的资源库则具备物理模型、逻辑模型和运动学模型三大对象,表示为{GM,LM,AM}。这种建模方式便于用户从各个视角对生产线的生产情况进行整体或局部观察,以动画形式模拟生产线上各设备或工位之间的有序流动,达到快速地对虚拟工厂中的车间设备进行布局规划与逻辑仿真的目的。

1.1 物理模型

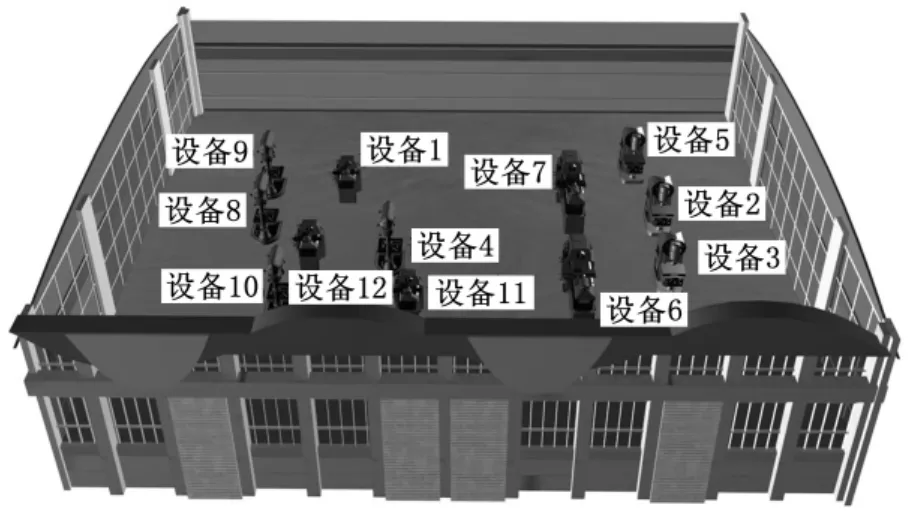

主流商用虚拟现实软件中的物理模型过于粗糙并缺乏真实感。为了达到逼真地在虚拟现实环境中体验虚拟工厂车间的效果,本文构建物理模型的过程是,利用3DSMAX建模技术创建三维模型并赋予逼真的材质,通过OSG软件引擎[7]进行统一的格式转化,得到包括几何和纹理信息的真实感物理模型数据。通过建模技术对真实工厂的制造资源和工艺数据进行分析,建立真实工厂的数字化模型。此处的物理模型用来表示工厂中一些常用的车间设备,并且根据设备的功能、用途进行分类,便于规划布局时的快速查找布置,如生产设备、加工设备、运输设备,存储设备等,部分设备物理模型见图1。

1.2 逻辑模型

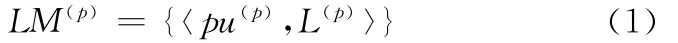

对于各种设备的模型,除了应具有几何信息外,更重要的是要为其建立逻辑模型。当车间布局完成后,生产线上的设备会根据生产需要进行位置调整,在设备调整过程中,规划人员需要考虑相关联设备的制造能力及加工属性。由于存在很多关联信息,移动设备有很多约束限制,故对某些对象进行独立操作很难得到合适的车间布局。只有当虚拟实体对象表现出与其实际对象相一致的逻辑行为时,虚拟世界才会显得真实可信,用户才会沉浸其中。因此,我们在最初的车间布局设计时就考虑设备的各种属性,逻辑模型负责管理车间布局中用到的各种信息,并能实现设备之间相关属性的关联[8]。在此逻辑模型定义为

其中,LM(p)为虚拟车间p上的逻辑模型集合;pu(p)为虚拟车间上的物理模型集;L(p)为物理模型间的逻辑链接,它表示了模型间的相互协调、约束、反馈关系,定义为L= {〈v,w〉|v,w∈pu∧p(v,w)},〈v,w〉表示从物理模型v到物理模型w的链接,谓词p(v,w)定义了链接〈v,w〉的信息。

1.3 运动学模型

静态的三维模型反映物理实体的形态、位置、加工关系等内容,而无法模拟设备对工件的真实操作行为,使得仿真行为缺乏真实感。为了真实模拟生产线系统的动态生产过程,还要为一些设备创建运动学模型。在生产线系统中,设备类在进行加工行为时,设备上某一结构部件发生相对运动,对工件实施特定的生产动作。因此创建运动学模型时,需要重点考虑设备的结构部件组成、各结构部件的自由度、运动方式三方面的因素。在本文构建的资源库中,设备运动学模型数据定义为

其中,lc(p)、wc(p)、pc(p)分别表示模型的局部自身坐标系、世界坐标系、加工坐标系;物体在平移和旋转方向上的自由度用dof(p)= {x,y,z,φrotx,φroty,φrotz}表示(φrotx、φroty、φrotz分别表示绕x、y、z轴旋转的角度);script(p)= {a,s,f,t}表示动画脚本,包含行为a、幅度s、频率f和时间t。几何模型反映物理实体的几何形态,自身坐标系定义物理实体模型在建模仿真环境中或者其他实体模型上出现的位置,加工坐标系定义被加工件出现在自身模型上的位置。用特殊标记来表示自身坐标系和加工坐标系的参考点位置。在交互设计或仿真模拟时,通过遍历场景树节点来确定坐标点位置。

2 车间布局优化

车间布局指按照一定的原则在设备和车间内部空间的约束下,对车间内各组成单元以及生产设备进行合理的布置,使它们之间的生产配合关系最优,设备的利用率最高,物料运送代价最小。虚拟车间布局是在实际车间布局实施之前,在虚拟环境中进行仿真体验并验证其合理性。

2.1 优化目标及约束条件

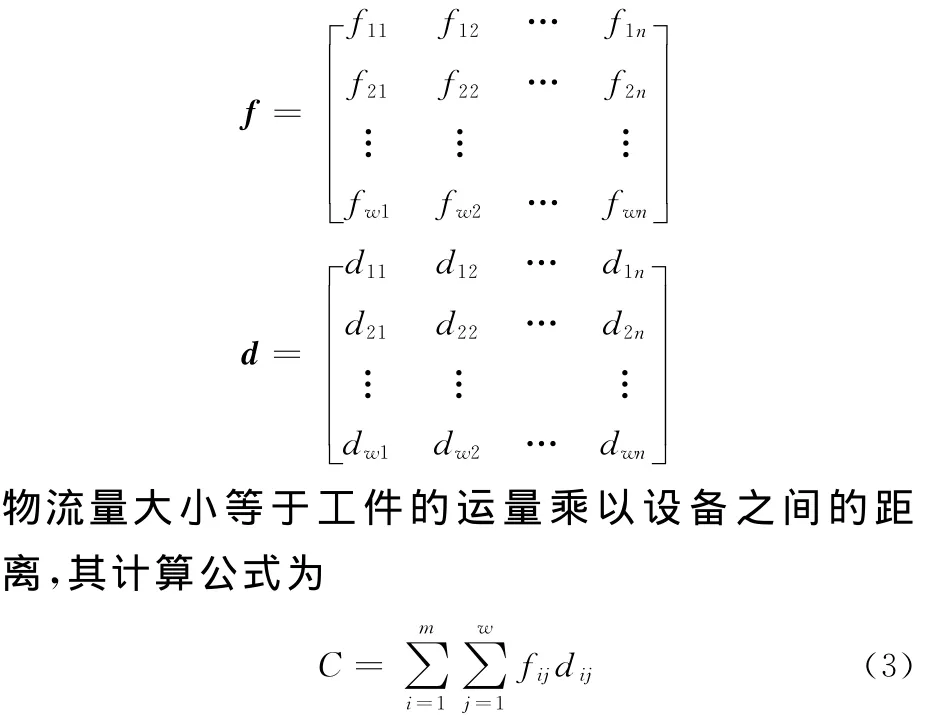

为了寻求生产系统的最优运行结果,必须在系统设计时优化其布置方法。已知布局车间的运量矩阵和设备间运输距离矩阵分别为

因此,布局优化的最终目标是求得最小的物流费用:

2.2 基于遗传算法的车间布局

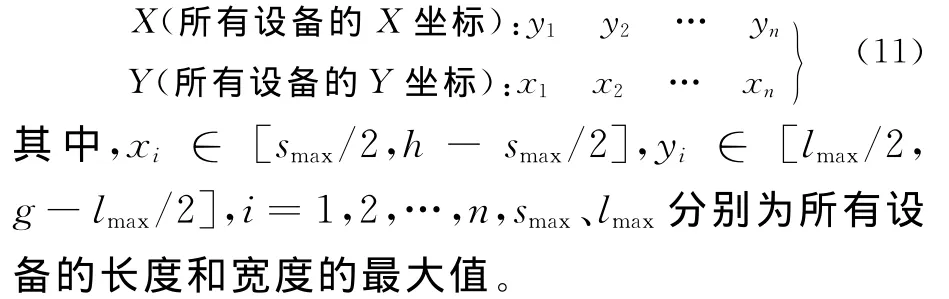

本文采用遗传算法确定车间设备布局的最优方案[10]。根据设备局部优化设计的要求,设计两组染色体表示设备在车间中的坐标位置,即

若取遗传群体容量为N,则首先应在X、Y各自取值的范围内随机产生N对X和Y染色体,并依据约束条件对所产生的染色体进行检验,去除不符合约束条件的染色体,进一步补充符合约束条件的染色体,直至其容量达到N。然后根据式(4)计算每对染色体的优化目标函数值。遗传过程中,选出当前一代中最为优秀的若干对染色体作为繁殖后代的双亲,形成交配池,并通过遗传算子产生一些新的染色体,形成下一代染色体组群。通常遗传算子包括交叉和变异两种,交叉表现了利用优良染色体进行杂交产生新个体的随机过程,变异模拟了生物进化过程中的偶然基因突变现象。对于式(11)中的一对染色体X和Y,可分别对它们进行交叉运算,即首先随机地从交配池中取出两个染色体Xi和Yi,再随机生成一个交叉位置,将交叉位置左右两边的基因互易其位,从而得到一对新的染色体。假设有两组染色体Xi和Xj:

对于选中变异的基因,其值由一个随机数或当前数的110%或90%替代。直至迭代次数达到规定的遗传代数,最后将群体中满足最优条件式(4)的染色体作为解值。

2.3 车间实例

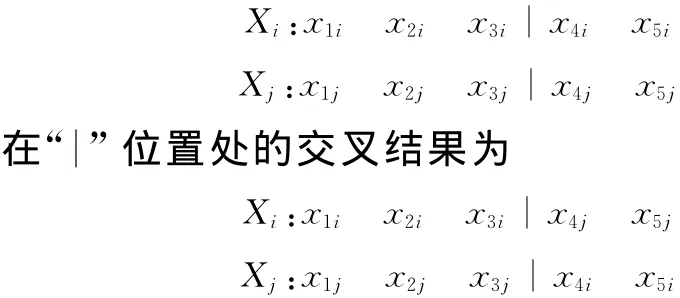

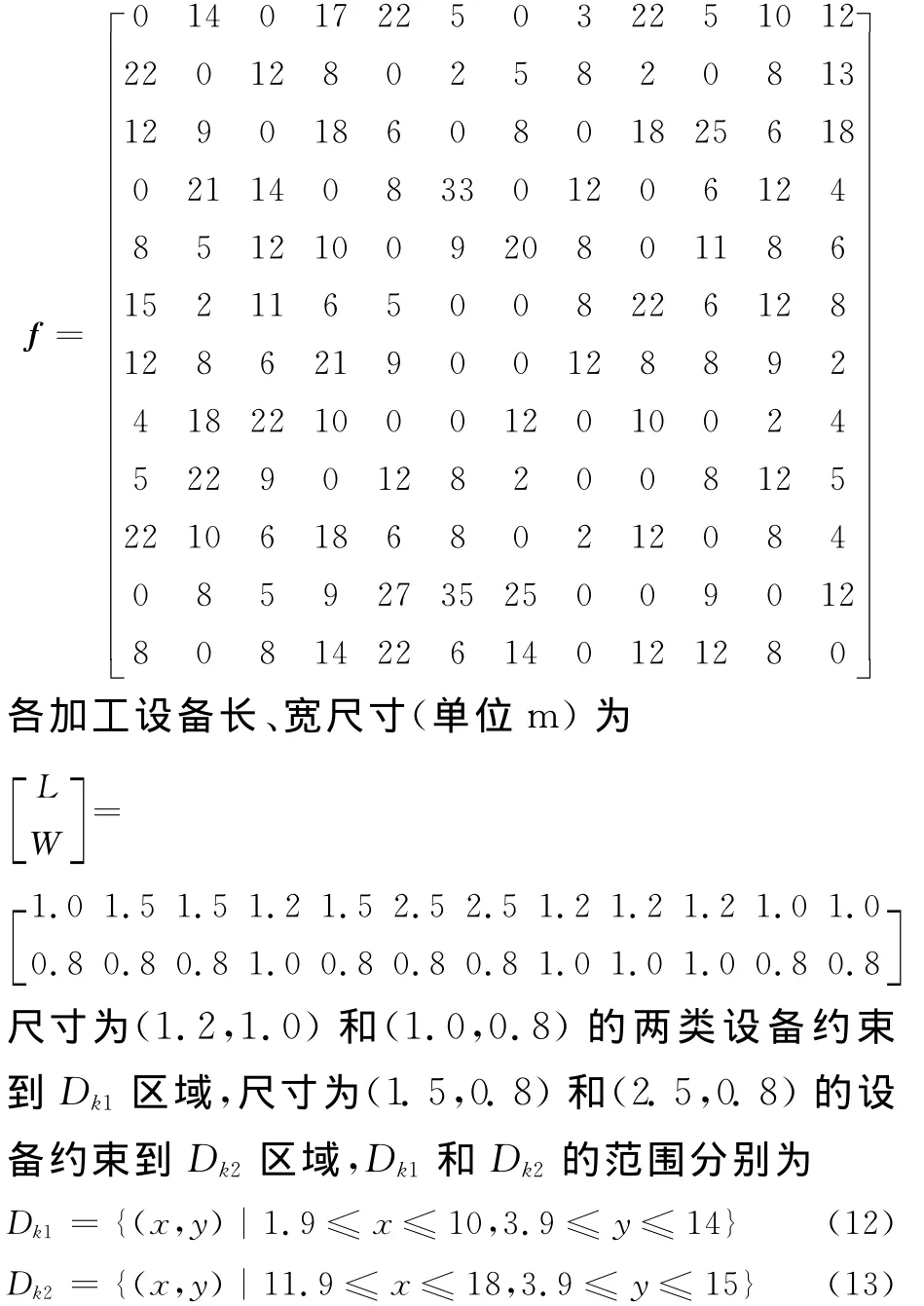

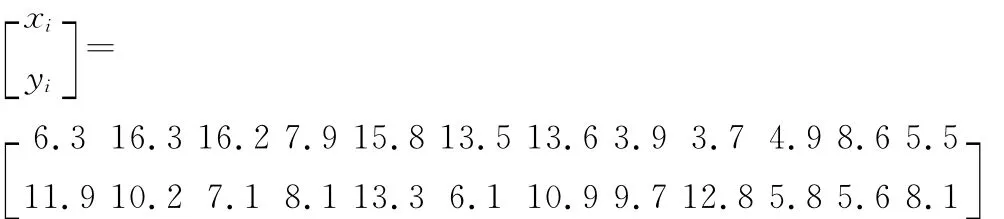

以某车间(长×宽为18m×20m)要安放12台(4类)加工设备与两固定约束区域(Dk1,Dk2)为例,进行车间布局的优化计算并验证所提算法的有效性。按照工件的加工工艺,通过调研统计,某个时间段的设备间物流量矩阵为

按照式(11)设计两组染色体,并取遗传算法的参数为:群体容量N=100,交叉概率0.8,变异概率0.005,遗传代数200,进行车间布局的设计计算。考虑到操作空间问题,取设备在X方向和Y方向上的最小间距均为0.5m,即dxij=0.5,dyij=0.5。求得最优解产生代数123,最小耗费12 124.5,各设备中心坐标为

从而确定设备的布局位置如图2所示。

图2 车间设备布局虚拟场景

通过分析给定的物流量条件f可以发现,设备6与设备11、设备4的物流量最大,分别为47和39,图2中给出的展示结果也表明这两台设备被布置在与设备6的相邻位置,以此来降低车间的物料传输费用。通过遗传算法得到的车间的布局方案在其实施之前,在虚拟环境中进行仿真、模拟和优化,因而车间布局更具有可靠性和实用性。

3 3D虚拟交互规划仿真环境

在本文提供的交互式虚拟规划仿真环境中,由于提供了具备逻辑和运动属性的设备资源库,设计者可以像在真实的物理世界中一样观察和操纵布局设备,同时对工厂、加工生产线的布局是否合理进行提前检测并实时修整,从而能够给后续的工厂实际建造工程起到更好的指导作用。

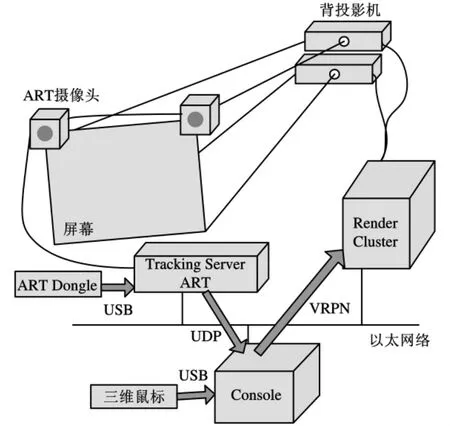

3.1 硬件平台

针对现有昂贵的虚拟现实硬件设备系统,本文提出一个廉价且具有逼真效果的虚拟现实交互系统平台,其基本硬件架构由ART头部跟踪系统(红外摄像头和Dtrack服务器)、背投影机、投影幕、三维鼠标、无线鼠标、网络设备、PC机等设备组成,其连接关系如图3所示。

与目前流行的三维环幕投影和球面CAVE投影显示系统相比,项目组搭建的两台叠加背投式单通道立体投影系统的造价大概是前者的十分之一,由于采用背投技术,重建了相关模型与算法,其立体效果还胜过前者。具体表现如下:

(1)高质量的立体显示效果。投影系统的首要任务是模拟人的双眼,生成符合深度感要求的左右眼图像,关键技术在于建立精确的双目投影数学模型。考虑到物体空间位置改变或者视点位置发生变化时将造成因为位差太小而使立体感不

图3 交互式虚拟环境的硬件平台架构

其中,d表示位差参数,主要用来控制位差的大小;θ表示张角,参数λ表示视窗宽度比例。在该模型中,系统可以随着视点到物体中心点之间的距离d′的变化动态地调节λ,达到观察者想要的高质量立体显示效果。

(2)逼真的立体渲染效果。一般立体渲染系统设置的默认视点相对于投影屏幕是静态不变的,这忽视了基础理论提出的“最终绘制的正确立体结果只对应一个视点位置”。本系统通过跟踪人眼位置,使得渲染的图像会随着人眼的位置变换而变化,同时保证立体渲染效果与操作者立体眼镜上跟踪点的位置一一对应,从而达到逼真的立体渲染效果。

(3)能获得虚拟物体1∶1尺寸感觉的渲染效果。传统的虚拟现实系统不具有尺寸真实的渲染效果。由于本系统能根据跟踪系统准确地确定视点的位置,所以能精确地计算出对应投影屏幕位置1∶1的投影效果。

3.2 软件引擎

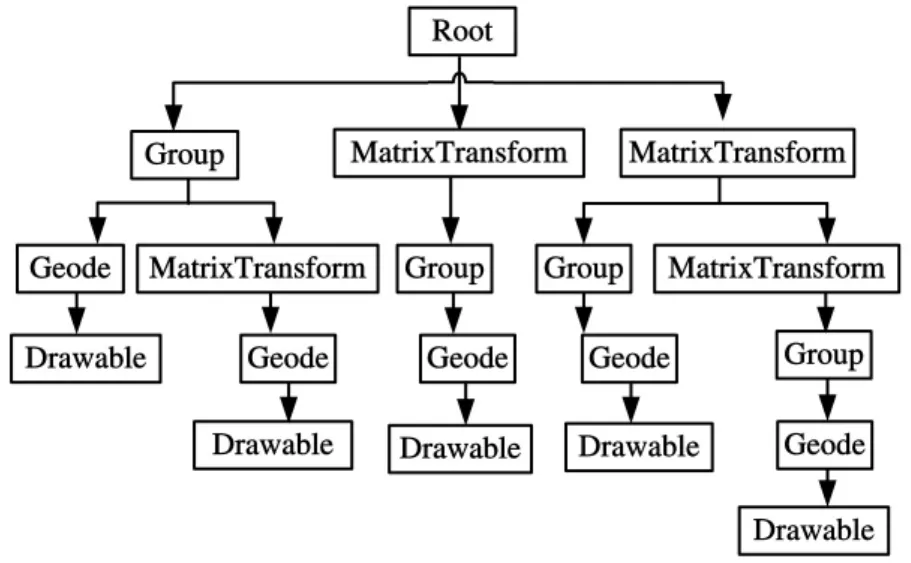

为了能实现一个高效的虚拟仿真环境,后台系统必须要有一个优秀的虚拟仿真引擎支持。本文基于OSG开发库[7],自行开发一套VR引擎,在硬件架构环境中实现虚拟工厂与车间的交互式设计操作。OSG通过场景图把各场景及其属性组织成一棵场景树,具有高效的场景管理和实时渲染性能。强,或者位差太大而产生重影、引起视觉疲劳等不良效果等因素,本系统提出根据实际场景大小及观察者的位置对位差和视觉深度进行控制,以实现更加逼真的立体视觉效果。建立的模型如下:

如图4所示,场景图中的根节点是整个仿真场景的缩影,子节点表示场景中的每一个对象或位置、状态等属性,叶子节点代表物理对象本身即可绘制的几何模型。由于虚拟工厂中的车间厂房和生产线上的基本要素都是采用面向对象的建模技术存储在库中,为了便于对这些模型对象进行交互操作,我们将每个对象都作为场景图中的一个Geode节点,该节点下挂着一个可绘制子节点,即最终可绘制(Drawable)的几何数据。而用户对这些模型对象进行平移、旋转操作时,只要修改节点的变换矩阵(Matrix Transform)属性即可。对于车间中一些设备的约束关系,如相对位置偏移等,只要为该对象增加变换矩阵节点,然后将操作对象挂到该变换矩阵节点下即可。父对象的修改操作影响所有孩子节点的状态。

图4 虚拟对象的层次场景树

3.3 虚拟工厂体验

根据工厂布局规划方案,用户可以从资源库中选择厂房车间模型,可以对模型进行长、宽、高的属性设置来确定模型大小。通过工位规划选择车间设备,根据算法得到的初始布局位置,用户可以在场景中进行实时地调整。区别于桌面式的三维场景,用户可以体验场景的空间布局,空间是否有浪费,工位布局是否舒适合理等。虚拟现实环境下,对三维场景的每一步交互操作,设计者都是以1∶1的方式来体验厂房或设备的实际尺寸和空间布局的,因此用户能够切身感受自身与机器设备的空间距离,并根据自身的体验来实时地调整规划布局,最终获得规划方案的各种布局数据。

4 结论

本文提出了一个廉价的软硬架构下的虚拟现实环境,研究了设备资源库的构建并采用遗传算法进行车间布局优化,实现了相应的交互设计体验平台。实践证明,用户可以在该平台上快速搭建虚拟工厂与车间,方便地进行初次定位、交互设计、仿真与漫游,身临其境地进行体验分析,从而为企业数字化规划布局和人机功效分析提供可靠的交互支持。

[1]张浩,樊留群,马玉敏.数字化工厂技术与应用[M].北京:机械工业出版社,2006.

[2]钱志勤,滕弘飞.复杂布局设计问题的算法[J].中国机械工程,2002,13(8):696-699.

[3]Maribeth B,Don K,Eleanor R,et al.The Virtual Chocolate Factory:Building a Real World Mixedreality System for Industrial Collaboration and Control[C]//2010 IEEE International Conference on Digital Object Identifier.New York:ACM,2010:1160-1165.

[4]Park Y H,Jeong S H,Lee E,et al.Construction and Application of Digital Virtual Factory for Automotive Paint Shop Assembly and Manufacturing[C]//IEEE International Symposium on Digital Object Identifier,Assembly and Manufacturing.Seoul:ISAM,2009:202-207.

[5]Mert B,Majid H.Virtual Factory Approach for Implementation of Holonic Control in Industrial Applications:a Case Study in Die-casting Industry[J].Robotics and Computer-integrated Manufacturing,2009,25(3):570-581.

[6]Kuehn W.Paradigm Shift in Simulation Methodology and Practice-separation of Modelling the Physical System Behaviour and Control Modelling[C]//Tenth International Conference on Computer Modeling and Simulation.Tenth International Conference on Digital Object Identifier,USKIM 2008.Washington DC:IEEE Computer Society,2008:380-385.

[7]openscenegraph.Information on[OL/EB].[2010-10-15].http://www.openscenegraph.org.

[8]翟文彬,褚学宁,马登哲,等.虚拟工厂规划过程模型[J].上海交通大学学报,2004,38(6):862-865.

[9]余世根,鲁建厦.基于GA的固定约束条件下多目标车间设备布局问题研究[J].浙江工业大学学报,2010,38(4):401-405.

[10]陈希,王宁生.基于遗传算法的车间设备虚拟布局优化技术研究[J].东南大学学报:自然科学版,2004,34(5):627-631.

Factory Planning and Workshop Layout Based on Interactive Virtual Environment

Dai Dameng

Wenzhou University,Wenzhou,Zhejiang,325035

A new approach to factory planning was proposed herein.An equipment resource database was built,which contained physical models,logical models and motion models,thus enabled to create virtual factories and workshops quickly using virtual reality techniques.We also applied genetic algorithm to optimize the workshop layouts in the creation of the virtual workshops.Furthermore,we developed a prototype system based on a 3D virtual environment to support interactive simulation and design.The design platform proposed is highly efficient and cheap to be implemented,thus it is significant in promoting the rationality of factory planning.

virtual reality;factory planning;layout optimization;interactive design

TH166

1004—132X(2011)10—1180—05

2010—11—19

(编辑 苏卫国)

戴大蒙,女,1975年生。温州大学物理与电子信息工程学院副教授、博士。研究方向为虚拟现实技术/数据分析与智能信息处理。发表论文10余篇。