重型汽车变速器润滑系统热平衡仿真与实验

2011-02-01阮登芳陈志约张绪勇

阮登芳 刘 波 陈志约 张绪勇 张 勇

1.重庆大学机械传动国家重点实验室,重庆,400030

2.綦江齿轮传动有限公司,重庆,401421

重型汽车变速器润滑系统热平衡仿真与实验

阮登芳1刘 波1陈志约2张绪勇2张 勇2

1.重庆大学机械传动国家重点实验室,重庆,400030

2.綦江齿轮传动有限公司,重庆,401421

在分析重型汽车变速器内元件的产热量与传热过程的基础上,建立了基于AMEsim软件的某重型汽车变速器润滑系统热平衡仿真模型,完成了不同工况条件下润滑系统的热平衡仿真与直接挡空载条件下的试验验证。结果表明:变速器在高速小负荷和高速大负荷工况下工作时,润滑油液的平衡温度均远低于变速器能正常工作的极限温度;在1挡大负荷条件下运行时,润滑油液温度上升较快,在约30min时达到设计要求的最高温度;直接挡空载条件下润滑油平衡温度的仿真结果与实验测试结果较一致,相对误差小于2%。

重型汽车;变速器;热平衡;润滑

0 引言

重型汽车变速器结构紧凑、传递载荷大,由于存在齿轮啮合摩擦损失、各种轴承摩擦损失、齿轮搅油损失等,故工作中将产生较多的热量,除少部分通过部件表面的对流和变速器箱体的导热逸散外,大部分产热量将被润滑油吸收。如果润滑系统散热能力不足,不能及时地将热量带走,就会引起润滑油的温度升高。过高的温度将使润滑油的黏度下降,润滑油膜厚度减小,甚至导致齿轮表面胶合破坏、轴承的烧伤咬死等。同时,润滑油温度过高也会引起变速器内部元件温度过高,使各零部件配合间隙减小,应力急剧增大,从而损坏零件,或因零件温升不均匀导致热应力过大而损坏零件。相反地,如果润滑系统的散热能力过强,润滑油温度过低,对变速器的工作性能也有不利的影响。因此,为了保证变速器在各种工况下都能正常工作,要求变速器润滑油温度保持在适宜的范围内。以往对车用变速器润滑系统的传热分析主要采用热网络法[1-2]、有限元程序方法[3]及差分方法[4],以上方法虽能较准确预测变速器的温度分布,但未考虑润滑油流动对系统传热的影响。传动润滑系统润滑油的流动与传热过程相互影响,紧密联系,形成一个耦合系统。运用AMEsim建立的润滑系统模型能将变速器润滑系统润滑油的流动与传热过程进行耦合分析,且其模块化建模的特点能使分析过程方便快捷。本文以液压系统分析软件AMEsim为研究平台,建立了某重型汽车变速器的润滑系统热平衡分析仿真模型,获得了变速器润滑油在不同工况下的温度分布,并通过试验测试验证了仿真结果的正确性。

1 变速器润滑系统热平衡仿真分析

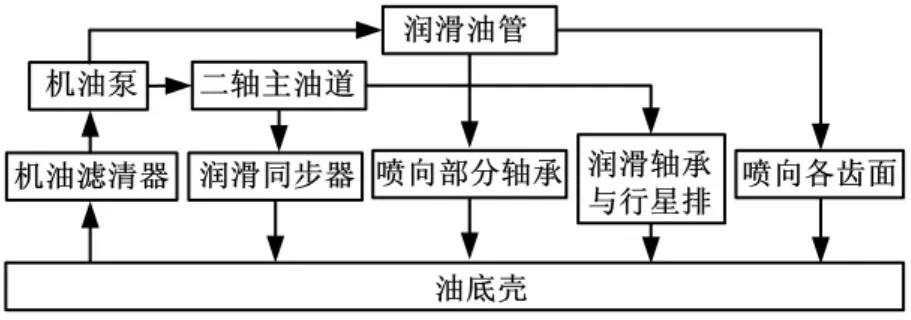

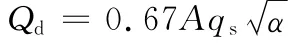

重型汽车变速器一般采用斜齿轮和行星齿轮传动系统,挡位多、结构复杂,需要润滑的部位多,常采用压力润滑与飞溅润滑相结合的方式来实现对齿轮表面、轴承和同步器等运动件的润滑。图1为某重型汽车16挡变速器润滑系统简图。系统为独立的闭式循环系统,来自机油泵的压力油分两路对各运动副进行润滑,一路进入润滑油管,喷油润滑主变速箱内的部分齿轮、中间轴及输出轴上的部分轴承;另一路则进入主油道,压力润滑大部分轴承、行星排和同步器中的运动件。变速器主要参数如下:匹配发动机最大转矩及转速分别为2110N·m和1400r/min,最大功率及转速分别为338kW和1900r/min,润滑油为SAE80W/90,工作时润滑油温度不超过120℃。

图1 某重型汽车16挡变速器润滑系统简图

1.1 系统的产热量分析

系统的产热量主要来自各运动副的摩擦损失,包括齿轮啮合损失、轴承摩擦损失和齿轮运转中的搅油损失及风阻损失。由于重型汽车车速较低,由齿轮旋转运动引起的齿面和箱体内油气混合物间的相互摩擦而产生的热量较小,风阻损失占系统总产热量的比例较小[5],故可忽略不计。

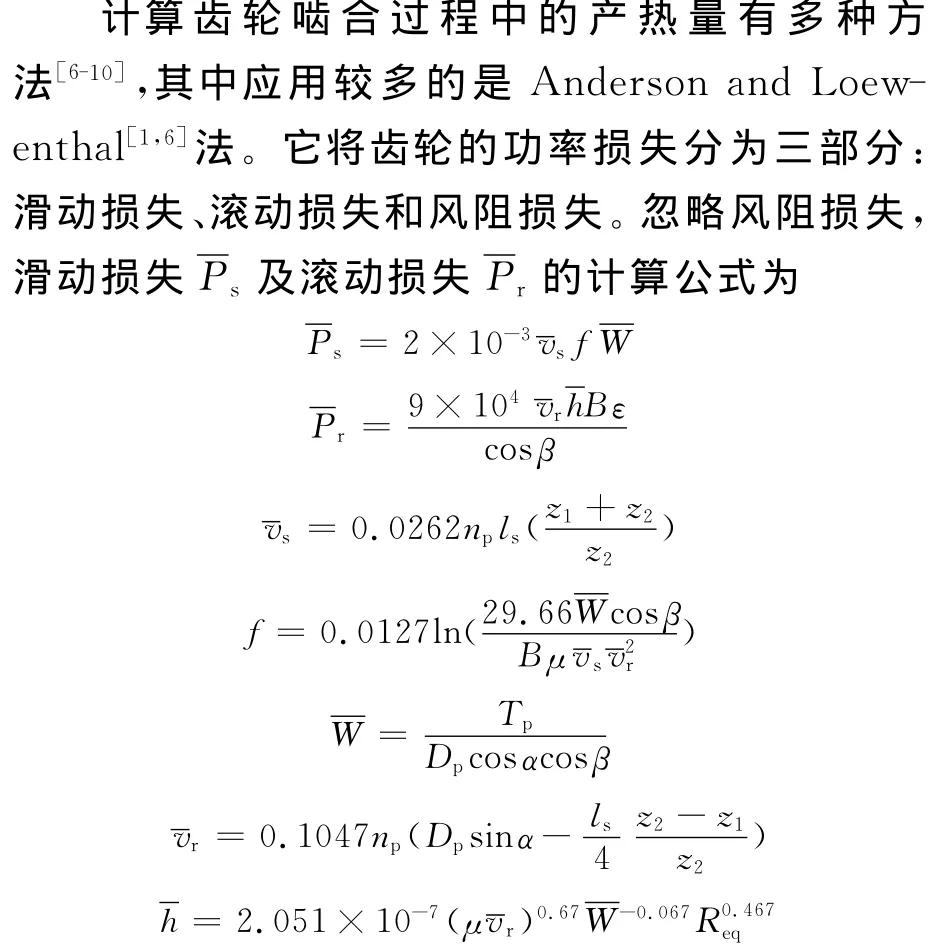

1.1.1 齿轮啮合过程中的产热量

1.1.2 轴承的产热量

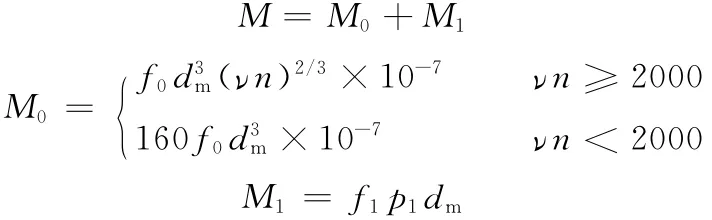

轴承的产热来自于轴承在运动过程中的摩擦功率损失,与摩擦转矩和轴的转速有关。工程计算中常用Palmgren公式[2]计算轴承的摩擦转矩,即

式中,M0为与轴承类型、转速和润滑方式有关的摩擦转矩;M1为与轴承负荷有关的摩擦转矩;dm为轴承平均直径;f0为与轴承类型和润滑方式有关的系数;n、ν分别为轴承转速(r/min)和润滑油的运动黏度(mm2/s);p1为确定轴承摩擦转矩的计算负荷;f1为与轴承类型和负荷有关的系数。

1.1.3 齿轮的搅油产热量

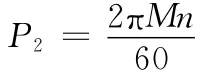

国内外学者对齿轮搅油产热量的估算已进行了比较全面的研究[11-16],其中,计算精度较高,适用范围与重型车变速器相吻合的是由Seetharaman等[13]提出的公式。Seetharaman等将齿轮搅油损失分为由旋转阻力矩所引起的功率损失和由齿轮啮合处的泵吸效应所引起的功率损失,即

假定摩擦功率损失全部转化为热,则轴承的产热量为

式中,Pdp、Pdf、Prf分别为旋转过程中齿轮周面所引起的功率损失、齿轮侧面所引起的功率损失和油液在齿廓中随着齿轮一起旋转引起的功率损失;ρ为润滑油的密度;ω为齿轮的旋转角速度;r0、rr、S分别为齿顶圆半径、齿根圆半径和齿顶圆面积;θ、z0分别为轮齿浸入油液部分所对应的中心角和浸入油液中的轮齿数目;AC为齿廓面积;l1、l2为与速度相关的系数;Re为临界雷诺数。

1.1.4 行星排产热量

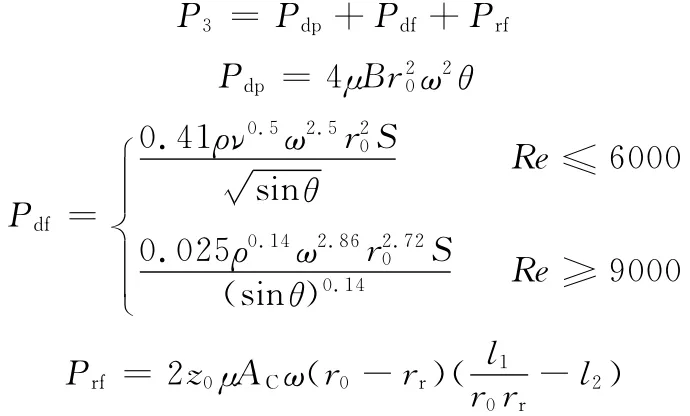

目前对行星排的产热量计算尚无准确的计算公式,一般通过传动效率来估算,即

式中,Pp为行星排损失功率;Pt为行星排传递功率;η为行星排的传动效率。

1.2 系统散热及热平衡分析

热量的传递途径主要有热传导、热对流和热辐射三种情况。齿轮箱温度较低,故忽略箱体的热辐射;由于箱体内除去齿轮传动件外空间较小,故可近似认为箱体内各零部件之间及与油气混合物之间不存在热对流,零部件与润滑油液的温度同步变化。各热源的产热量除少部分通过与箱体接触部件以热传导方式传递到外界环境中外,大部分进入到润滑油中通过油液和箱体内壁的对流换热、箱体壁的热传导、箱体外壁与空气的对流换热方式传递到大气中。根据牛顿冷却公式可计算箱体表面的散热量,即

式中,K为综合传热系数;S′为散热面积;t0、ta分别为油液温度和外界环境温度;ho为变速箱内润滑油与内壁面的换热系数;δ为箱体的平均壁厚;λ为箱体材料的导热系数;ha为箱体外壁与空气的对流换热系数。

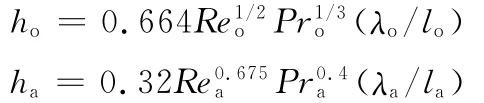

ho、ha分别由以下公式计算[1]:

式中,Reo为油液流动雷诺数,计算时速度取大齿轮分度圆切线速度;Rea为箱体周围空气流动雷诺数;Pro、Pra分别为油液和空气的普朗特数;λo、λa分别为油液和空气的导热系数;lo、la分别为箱体内外壁的特征尺寸。

假定与箱体接触物体的表面温度在整个热交换过程中保持不变,且存在连续的箱体内部热生成率,则与箱体壁面相接触的元件的传导传热量可由以下公式[17]计算:

式中,A为元件与箱体壁相接触的表面积;qs为热生成率;α为导温系数。

变速器在某一工况下运行一段时间后,其内部热源的产热量与箱体的散热量将达到平衡,其热平衡方程为[17]

式中,Q为系统的总产热量;Qocm为润滑油和箱体内零部件所吸收的热量,当达到平衡时其值为零。

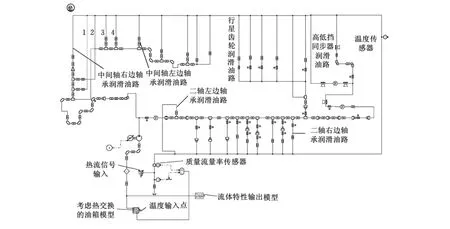

1.3 润滑系统热平衡仿真

变速器润滑系统热平衡仿真采用AMEsim液压仿真软件。该软件采用面向对象的程序编译手段,将计算源代码封装在各个模块中,建模时根据实际需要调用不同的子模块,并将各模块连接成为完整的草图。草图绘制过程中需要遵循因果关系原则,即容性元件与阻性元件相互镶嵌连接,其中容性元件指容积腔和直管等,阻性元件指以局部压力损失为主的部件。然后按变速箱润滑系统元件的实际尺寸、油液特性等输入各模块所需参数及编辑相应的产热量计算公式,最终完成的变速器润滑系统仿真模型如图2所示。其中,系统产热量采用信号控制元件输入,箱体与外界的换热量通过油箱模型输入。

图2 变速器润滑系统热平衡仿真模型

2 仿真结果与分析

计算工况为以下三种典型工况:低速大负荷、高速小负荷和高速大负荷(接近最大功率点)。另外,为了采用试验方法验证仿真结果的正确性,计算了直接挡空载条件下润滑油的温度变化及平衡温度。低速大负荷工况下变速器在1挡工作,变速器输入轴转矩为2210N·m,转速为1400 r/min;高速小负荷工况下变速器在15挡工作,变速器输入轴转矩为1200N·m,转速为1800r/min;高速大负荷工况下变速器在15挡工作,变速器输入轴转矩为1600N·m,转速为1800r/min;在直接挡时变速器输入轴转速为2000r/min,无外加载荷。计算初始温度为25℃。

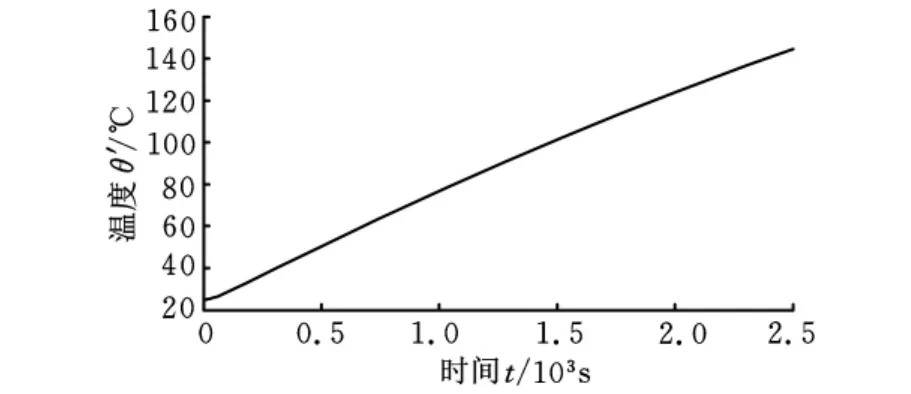

图3所示为变速器在低速大负荷条件下工作时润滑油温度随时间变化的曲线。从图3中可以看出,变速器润滑油温度随时间的增加而上升,在约1800s(30min)时达到设计要求的最高温度120℃,但此时润滑油温度仍未达到平衡。根据该变速器的实际工作情况,在1挡大负荷情况下工作时间短,一般不超过10min,工作机会也少,因此不会出现因润滑油工作温度过高而影响变速器正常工作的情况。

图3 低速大负荷工况下润滑油温度随时间的变化曲线

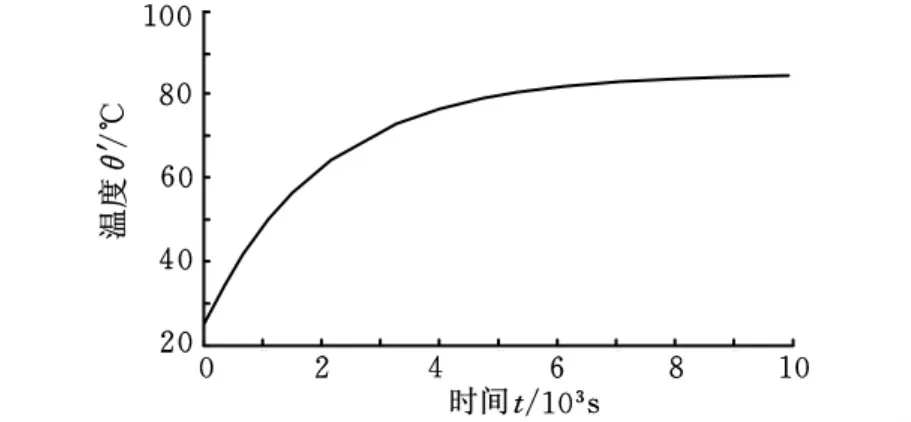

图4所示为变速器在高速小负荷条件下工作时润滑油温度随时间变化的曲线。经过大约8000s后润滑油温度达到平衡,平衡温度为70℃,远低于变速器的正常工作最高温度。

图4 高速小负荷工况下润滑油温度随时间的变化曲线

图5所示为变速器在高速大负荷工况下工作时润滑油的温度变化情况。从图5中可以看出,润滑油温度在大约8500s后达到平衡,平衡温度为84℃,仍远低于变速器的正常工作最高温度。

图5 高速大负荷工况下润滑油温度随时间的变化曲线

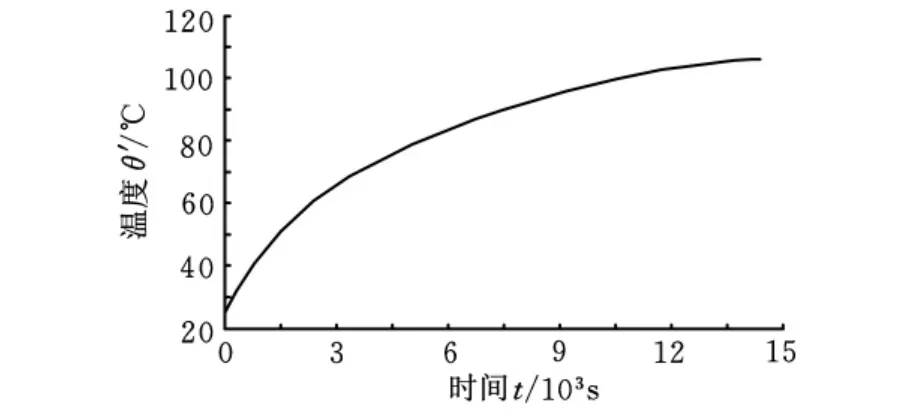

图6所示为变速器在直接挡空载条件下工作时润滑油温度的变化情况。从图6中可以看出,大约在经过14 400s(约4h)以后,润滑油的工作温度达到平衡,为107℃。

图6 直接挡空载工况下润滑油温度随时间的变化曲线

3 仿真结果的实验验证

为了验证仿真结果的正确性,利用变速器专用试验台进行了直接挡空载条件下的润滑系统热平衡测试。试验台主要实验仪器包括变频电机、离合器、转速传感器、转矩传感器、润滑油温度传感器及计算机测试控制系统等,如图7所示。

图7 变速器热平衡测试试验台

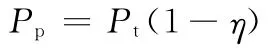

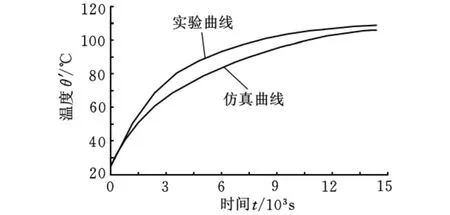

测量时,将变速器水平安装于试验台上,加入SAE80W/90润滑油到正常加油量,一轴输入转速为2000r/min,无负载输出,室内温度约25℃。经过约4h的运转,润滑油温度在109℃时达到平衡,测量结果与仿真结果如图8所示。从图8中可知,实验测得的润滑油平衡温度与仿真结果接近,相对误差小于2%;实验曲线在初始阶段随时间上升较快,随后变化平缓。其原因是仿真计算中假设了零部件的温度与润滑油的温度同步变化,实际上除产热部件以外,大部分零件的温度在初始阶段均低于润滑油的温度,因此,在相同产热量条件下,仿真计算结果小于实验测试结果,随着时间的增加,变速器零部件的温度逐渐上升到接近于润滑油的温度,从而使仿真结果逐渐靠近实验测试结果。

图8 直接挡空载工况下润滑油温度实验测试结果与仿真结果比较

4 结论

(1)变速器在高速小负荷和高速大负荷工况下工作时,润滑油的平衡温度分别为70℃和84℃,均在变速器的正常工作温度范围内。

(2)变速器在1挡大负荷条件下运行时,润滑油温度上升较快,在约30min时达到设计要求的最高温度120℃,因此,变速器不宜长时间在1挡大负荷条件下工作,否则需采取相应的冷却措施,如在变速器外部加装冷却风扇、肋化箱体表面等,以确保润滑油温在适宜的范围内。

(3)直接挡空载条件下润滑油平衡温度的实验测试结果与仿真结果较一致,相对误差小于2%,表明利用AMEsim软件研究变速器润滑系统的热平衡问题是可行的,建模过程中对变速器内部元件的产热量估算及传热分析是合理的。

[1] 许翔,毕小平.车用齿轮传动箱的传热仿真模型[J].机械传动,2003,27(5):1-4.

[2] 吴昌林,余联庆.汽车变速箱的热网络分析[J].华中理工大学学报,1998,26(4):63-66.

[3] 霍晓强,马彪,刘华琳.综合传动装置箱体的热负荷特性研究[J].工程机械,2005,36(2):27-29.

[4] 陈晓铃,张武高,黄智勇,等.高速列车传动齿轮箱热分析的建模与仿真[J].系统仿真学报,2007,19(23):5546-5548.

[5] Diab Y,Ville F,Velex P.Investigations on Power Losses in High-speed Gears[J].Proc.IMechE Part J:Journal of Engineering Tribology,2006,220:191-198.

[6] Anerson N E,Loewenthal S H.Design of Spur Gears for Improved Efficiency[J].Journal of Mechanical Design,1982,104:767-774.

[7] Wu S F,Cheng H S.A Friction Model of Partial-EHL Contacts and Its Application to Power Loss in Spur Gears[J].Tribology Transactions,1991,34(3):398-407.

[8] Anderson N E,Loewenthal S H.Effect of Geometry and Operating Conditions on Spur Gear System Power Loss[J].Journal of Mechanical Design,1981.103:151-159.

[9] Martin K F.The Efficiency of Involute Spur Gears[J].Journal of Mechanical Design,1981,103:160-169.

[10] Martin K F.A Review of Friction Predictions in Gear Teeth[J].Wear,1978,49:201-238.

[11] Changenet C,Velex P.A Model for the Prediction of Churning Losses in Geared Transmissionspreliminary Results[J].Journal of Mechanical Design,2007,129:128-133.

[12] Luke P,Olver A V.A Study of Churning Losses in Dip-lubricated Spur Gears[J].Proc.Instn.Mech.Engrs.,1999,213:337-346.

[13] Seetharman S,Kahraman A.Load-independent Spin Power Losses of a Spur Gear Pair:Model Formulation[J].Journal of Tribology,2009,131:0222011-11.

[14] 霍晓强,吴传虎.齿轮传动系统搅油损失的试验研究[J].机械传动,2007,31(1):63-65.

[15] Seetharman S,Kahraman A,Moorhead M D,et al.Churning Power Losses of a Gear Pair:Experiments and Model Validation[J].Journal of Tribology,2009,131(2):0222021-10.

[16] Seetharman S,Velex P.Housing Influence on Churning Losses in Geared Transmissions[J].Journal of Mechanical Design,2008,130:1-6.

[17] 克柳科夫Д.运输车辆传动系的热计算[M].万耀青,译.北京:国防工业出版社,1965.

Simulation and Experiment on Heat Balance Process in Lubrication System of a Heavy-duty Automobile Transmission

Ruan Dengfang1Liu Bo1Chen Zhiyue2Zhang Xuyong2Zhang Yong2

1.The State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing,400030

2.Qijiang Gear Company,Chongqing,401421

On the basis of analyses on the power losses and the heat transfer in lubrication system of a heavy-duty automobile transmission,a heat balance simulation model for the lubrication system was established with the software AMEsim and then the simulations were completed under several operation conditions.In order to verify the simulation model,an experiment was conducted at no-load and in direct drive.The results show that the balance temperature at high-speed and light-load or high-speed and high-load is much lower than the highest temperature at which the transmission can operate normally;the temperature of the lubricating oil goes up very quickly and reaches the limiting value in about 30minutes at high load and in first gear;the simulation results of the balance temperature are coincide well with the experimental ones at no-load and in direct drive,and the relative error is less than 2%.

heavy-duty automobile;transmission;heat balance;lubrication

U463

1004—132X(2011)10—1242—05

2010—07—19

重庆市科技攻关计划项目(2008AB6096,2008AA6024)

(编辑 袁兴玲)

阮登芳,女,1963年生。重庆大学机械工程学院副教授、博士。主要研究方向为内燃机燃烧、排放及其噪声控制。发表论文30余篇。刘 波,男,1984年生。重庆大学机械工程学院硕士研究生。陈志约,男,1970年生。綦江齿轮传动有限公司产品开发部高级工程师。张绪勇,男,1968年生。綦江齿轮传动有限公司产品开发部高级工程师。张 勇,男,1980年生。綦江齿轮传动有限公司产品开发部工程师。