高档数控装备的发展趋势

2011-02-01王太勇乔志峰韩志国董靖川支劲章

王太勇 乔志峰 韩志国 董靖川 支劲章

1.天津大学,天津,300072 2.天津轻工业职业技术学院,天津,300161

高档数控装备的发展趋势

王太勇1乔志峰1韩志国2董靖川1支劲章1

1.天津大学,天津,300072 2.天津轻工业职业技术学院,天津,300161

综合介绍了现今高档数控装备各关键技术的发展趋势,首先,结合机床关键功能部件的发展状况,讲述了数控机床在高速、高精度、高效率、高可靠性方面的主流发展动态,并进一步指出机床的可靠性是影响我国机床企业市场竞争能力的关键因素;然后,结合当前高档数控系统在智能化、开放式、网络化等方面的发展,阐述了最新的数字化控制技术对高档数控技术的重要影响及其未来发展方向,并介绍了国内外最新的相关研究成果;最后,结合国内数控技术的发展现状,提出了关于高档数控装备发展的相关建议。

高档数控;高速高精;智能的;网络化

0 引言

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。各工业发达国家还将数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。目前,我国已经将高档数控机床与基础制造技术列入《国家中长期科学和技术发展规划纲要(2006~2020年)》所确定的十六个重大专项。现今高档数控装备的技术呈现了以下几种发展趋势:①机床自身几何精度和控制运动轨迹的精度不断提高,机床的加工速度和效率大幅提高;②机床的加工精度、可重复性和可信赖度不断提高,性能长期保持稳定,能够在不同运行条件下完成多种加工任务[1];③出现许多高性能和高可靠的新型功能部件,如高频电主轴、直线电机、转矩电机、电滚珠丝杆等;④机床智能化水平不断提高,结合当今高档数控系统的快速发展,具有自优化、自监控、自诊断和预维护等功能的智能型、开放式、网络化的数控装备越来越多。

1 高速高精度高效率是主流发展趋势

高速切削是指速度高于常规速度的5~10倍的切削方式[2]。高速加工(特别是高速铣削)与新一代高速数控机床(特别是高速加工中心)的开发应用紧密相关。近十多年来,刀具、伺服驱动、数字控制和机床等技术的不断进步,使得高速加工和高精加工,特别是高速切削(HSM)已在航空、航天、模具制造业中得到了广泛应用和推广,传统的电火花加工在很多场合已被高速切削所替代。通过高速铣削对一次装夹下的模具坯件进行综合加工,不仅大大提高了工件的加工精度和表面质量,大幅度缩短了加工时间,而且简化了生产工艺流程,从而显著缩短了工件的制造周期,降低了工件的生产成本。在轿车工业领域,年产30万辆的生产节拍是每辆40s,而且多品种加工是轿车装备必须解决的重点问题之一;在航空和宇航工业领域,加工的零部件多为薄壁和薄筋,刚度很差,材料为铝或铝合金,只有在高切削速度和切削力很小的情况下,才能对这些筋、壁进行加工,近年来采用大型整体铝合金坯料“掏空”的方法来制造机翼、机身等大型零件来替代多个零件通过众多的铆钉、螺钉和其他连接方式拼装,使构件的强度、刚度和可靠性得到提高[2]。这些都对加工装备提出了高速、高精度和高柔性的要求。

为了实现高速、高精加工,与之配套的功能部件如电主轴、直线电机等得到了快速的发展,应用领域进一步扩大[3]。高频电主轴、直线电机、电滚珠丝杆、转矩电机、高速切削刀具等越来越多地应用在高档数控装备中。

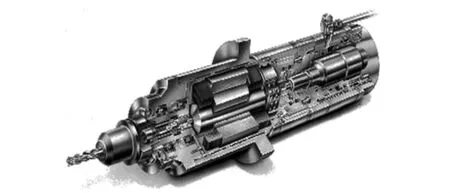

(1)高频电主轴[4](图1)。直接将电动机装配在主轴中,中间不需传动环节,是高频电动机与主轴部件的集成,具有体积小、转速高、可无级调速等一系列优点。电主轴结构紧凑,轴承的内外环采用高氮合金钢制造,配以陶瓷滚动元件,并采用优良的密封和冷却技术以满足主轴高速运转要求。高频电主轴是精密制造技术、轴承技术、电机调速技术、电机技术等各项技术的综合成果。国际上高速、高精度数控机床普遍采用电主轴单元。在多工件复合加工机床、多轴联动多面体加工机床、并联机床和柔性加工单元中,电主轴更有机械主轴不可替代的优越性。

图1 高频电主轴

(2)直线电机[5](图2)。专门为动态性能和运动精度要求高的机床设计的直线电机,虽然价格高于传统的伺服系统,但却大大简化了机械传动结构,有效提高了机床动态性能。进给速度和加速度方面,直线电机最大加速度可达30g,目前加工中心的进给加速度已达3.24g,激光加工机的进给加速度已达5g。现在,进给速度100m/min、加速度1g~2g的直线电机驱动机床已很普遍,西门子公司生产的1FN1系列三相交流永磁式同步直线电机移动速度为120m/min,加速度为2g。德国Trumpf公司、法国Renault automation公司,可生产最大速度达150~200 m/min、加速度达5g的直线电机。在定位精度方面,利用直线电机并采用光栅闭环控制,定位精度可达0.01~0.1μm。应用前馈控制的直线电机驱动系统可减小跟踪误差200倍以上。由于运动部件的动态特性好,响应灵敏,加上插补控制的精细化,可实现纳米级控制。从行程方面来讲,传统的丝杠传动受丝杠制造工艺限制,行程一般为4~6m,更长的行程需要接长丝杠,无论是制造工艺方面还是性能方面都不理想,而采用直线电机驱动,定子可无限加长,且制造工艺简单,已有大型高速加工中心X轴长达40m以上。由于直线电机驱动的工作平台具有高速、高加速度、高精度、行程不受限制的特点,故可以更好地满足现代数控机床对于进给伺服电机的要求。

图2 直线电机

(3)电滚珠丝杆(图3)。电滚珠丝杆是伺服电动机与滚珠丝杆的集成。具有传动环节少、结构紧凑等一系列优点。采用电滚珠丝杆可以大大简化数控机床的结构。

图3 电滚珠丝杆

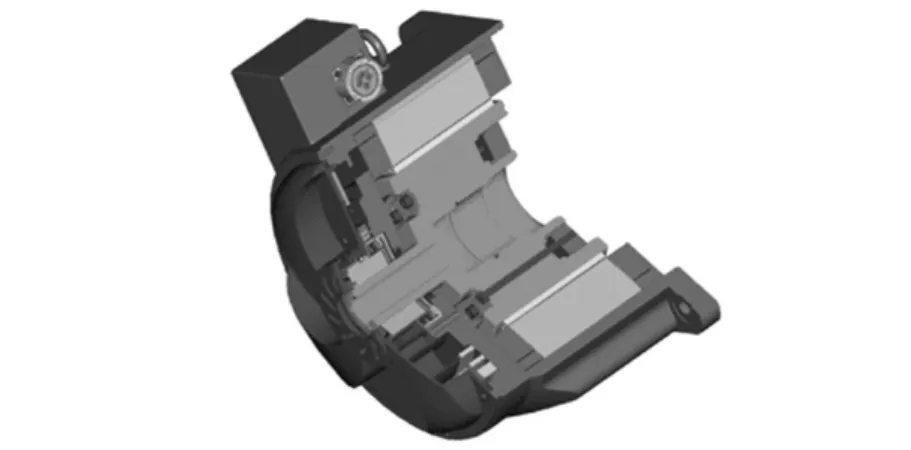

(4)转矩电机(图4)。在高速加工中心上,回转工作台的摆动以及叉形主轴头的摆动和回转等运动,已广泛采用转矩电机来实现。转矩电机是一种同步电机,其转子直接固定在所要驱动的部件上,所以没有机械传动元件,它像直线电机一样是直接驱动装置的。转矩电机所能达到的角加速度要比传统的蜗轮蜗杆传动所能达到的角加速度高6倍,应用于摆动叉形主轴头时加速度可达到3g。由于转矩电机可达到极高的静态和动态负载刚性,因而提高了回转轴和摆动轴的定位精度和重复定位精度。

图4 转矩电机

(5)高速切削刀具。刀具材料的进步是切削加工技术进步的决定性因素之一。对于高速切削加工,刀具材料更具有举足轻重的影响。近三四十年来刀具材料所取得的突破使高速切削中出现的问题得到了较好解决。一些新型刀具材料(如氧化物、碳化物、氮化物陶瓷刀具和立方氮化硼(CBN)等)具有良好的耐热性;晶须增韧陶瓷刀具和涂层技术的应用大大提高了刀具硬度,并使刀具兼有高硬度的刃部和高韧性的基体;用聚晶方法得到的聚晶立方氮化硼(PCBN)刀片的硬度高达HV3500~4500,已成为高速切削淬硬钢的首选刀具;同样用聚晶方法得到的聚晶金刚石(PCD)刀片的硬度可达HV6000~10 000,用PCD材料制作的车刀、铣刀、钻头等可对有色金属进行高速切削,有时也应用于黑色金属的切削加工。

值得提及的是,直接驱动的直线轴与直接驱动的回转轴相组合,使机床所有的运动轴都具有较高的动态性能和较好的调节特性,从而为高速度、高精度和高表面质量的自由曲面加工提供了最佳条件。这些高性能和高可靠的新型功能部件的出现使数控机床的开发和试制周期缩短,数控机床的性能与可靠性也得到大幅度提升。此外,随着功能部件性能的大幅提升,对高档数控装备的控制系统的控制精度又有了新的要求,国外的大型数控厂商纷纷提出了纳米插补的概念,在国内,天津天大精益数控技术有限公司也在其最新的嵌入式数控系统TDNC-SX中采用了纳米级插补技术。

2 高档数控装备的可靠性

数控机床的可靠性是数控机床产品质量的一项关键性指标。数控机床能否发挥其高性能、高精度、高效率,并获得良好的效益,关键取决于可靠性。衡量可靠性重要的量化指标是平均无故障工作时间(meantime between failures,MTBF)。作为数控机床的大脑——数控系统的MTBF已由20世纪70年代的大于3000h,80年代的大于10 000h,提高到90年代初的大于30 000h。在数控系统可靠性大幅提高的同时,要求数控机床的可靠性也要大幅提高,这样才能提高数控装备的整机可靠性。

高速、高效、高精度、高可靠性是现代数控机床发展的主要趋势。目前国内数控机床的研发,主要面向高档次,追求高速、精密和多轴联动复合加工等。然而,随着复合功能的增多和密集型技术的引入,不可靠因素和故障隐患增多,在运转和使用过程中发生故障的几率增加,系统一旦发生故障,其先进性能和功能不能维持,就降低或失去了使用价值。而且,由于高档数控装备复合功能密集,体积庞大,结构复杂,加工工况多变等,使得可靠性问题成为制约国内高档数控机床发展的主要瓶颈。

我国是世界上数控机床消费的大国,数控机床尤其是高档数控机床的进口量一直居高不下。究其原因,产品的可靠性是影响市场占有率的关键因素[6]。国产数控机床与国外产品相比,在机床可靠性上存在明显差距,国外机床平均无故障工作时间都在5000h以上,而国产机床仅在800h左右。国产机床故障率较高是用户反映最强烈的问题之一。近些年来,虽然我国机床行业的许多企业与有关高校合作,实施可靠性技术,国产机床的可靠性水平在稳步提高,但与发达国家同类产品相比仍然差距明显。我国众多行业的数控机床用户,不选购国产机床的主要原因就是产品的可靠性不能满足用户要求[7]。机床市场的激烈竞争主要是产品可靠性的竞争,能否占领市场是影响我国数控装备产业存亡和发展的要害。目前,国家“高档数控机床与基础制造装备”科技重大专项正在实施当中,并对数控装备(数控机床、数控系统和功能部件)的可靠性技术研究以及产品可靠性的提升和考核给予了高度关注,要求所研制的成果和样机实现产品化,即得到应用验证,并在可靠性方面得到提升和考核。

3 多轴联动加工和复合加工机床的发展

随着飞机产品飞行性能的提高,对现代航空零件加工精度的要求也逐步严格,复杂形状表面的精度误差从早期的±(0.15~0.30)mm已经提高到 ±(0.08~0.12)mm,表面粗糙度 Ra 从1.6~6.4μm提高到0.8~1.6μm。对于以机翼梁、机身框、翼肋及壁板为典型代表的飞机机体结构件,以及以机匣、整体叶盘、叶片和轴、盘为典型代表的航空发动机零件,既要保证零件的表面质量,又要保证加工的位置精度和形状精度,这些零件,一般都要求一次装卡,一次定位加工成形,只有多轴联动的加工中心才能满足上述要求。在目前,对于航空零部件,五轴联动的数控铣床以及具有五坐标联动控制、转台结构的数控机床等复合设备的需求增加。复合化加工包括工序复合化和功能复合化。采用五轴联动对三维曲面零件进行加工时,可调整刀具的最佳几何形状来进行切削,不仅加工表面粗糙度低,而且效率也大幅度提高。一般认为,1台五轴联动机床的效率可等于2台三轴联动机床的效率,特别是使用立方氮化硼等超硬材料铣刀进行高速铣削淬硬钢零件时,五轴联动加工可比三轴联动加工发挥更高的效益。图5所示为德国德马吉公司生产的HSC-20Linear五轴高速切削精密加工中心,其各进给轴均采用直线电机驱动,X、Y、Z向快速移动速度达到30m/min,主轴转速可达42 000r/min,具有很高的精度、可靠性,且可获得Ra<0.2μm的加工表面质量。

图5 HSC-20Linear五轴机床

当前由于电主轴和大功率力矩电机的出现,使得实现五轴联动加工的复合主轴头结构大为简化,其制造难度和成本大幅度降低,数控系统的价格差距缩小[8]。因此促进了复合主轴头类型五轴联动机床和复合加工机床(含五面加工机床)的发展。

在复合加工机床方面,车铣加工可以完成车削加工硬质材料难以完成的精密加工,其加工表面质量可以和磨削相媲美,并且可以通过优化切削用量来提高刀具寿命。当前数控机床的发展已模糊了粗精加工等工序的概念,加工中心又把车、铣、镗、钻等类的工序集中到一台机床来完成。一台具有自动换刀装置、自动交换工作台和自动转换立卧主轴头的镗铣加工中心,不仅一次装卡可以完成镗、铣、钻、铰、攻丝和检验等工序,还可以完成箱体5个面粗精加工的工序。

近年来,又相继出现了许多跨度更大、功能更集中的复合化数控机床。如日本池贝铁工所的TV/4LII方式加工中心,由于采用了U轴,故亦可进行车加工;东芝机械的GMC一95立式加工中心,在一根主轴上既可进行切削又可进行磨削;美国CINCNNAI MILACRON公司的车、铣、镗、钻偏心孔多用途制造中心,在一台车削中心上不仅可以完成回转体外圆和端面的车削加工,还可完成铣平面钻斜孔、开曲线槽等加工。在多轴和多轴联动控制方面,日本的FANUCIS系统为2~15根轴,西门子880系统控制轴数达24根轴。

4 高档数控系统发展的主要趋势

21世纪的数控装备将是具有一定智能化的系统,智能化的内容包括数控系统中的各个方面:为追求加工效率和加工质量方面的智能化,如加工过程的自适应控制、工艺参数的自动生成;为提高驱动性能及使用连接方便的智能化,如前馈控制、电机参数的自适应运算、自动识别负载、自动选定模型、自整定等;简化编程、简化操作方面的智能化,如智能化的自动编程、智能化的人机界面等;还有智能诊断、智能监控方面的内容,方便系统的诊断及维修等。

为解决传统的数控系统的封闭性和数控应用软件的产业化生产存在的问题,目前许多国家制定了专项计划对开放式数控系统进行研究,如美国的 NGC(the next generation work-station/machine control)、欧盟的 OSACA(open system architecture for control within automation systems)、日本的 OSEC(open system environment for controller)、中 国 的 ONC(open numerical control system)等。数控系统开放化已经成为数控系统的未来之路。所谓开放式数控系统就是数控系统的开发可以在统一的运行平台上,面向机床厂家和最终用户,通过改变、增加或剪裁结构对象(数控功能),形成系列化,并可方便地将用户的特殊应用和技术诀窍集成到控制系统中,快速实现不同品种、不同档次的开放式数控系统,形成具有鲜明个性的名牌产品。目前开放式数控系统的体系结构规范、通信规范、配置规范、运行平台、数控系统功能库以及数控系统功能软件开发工具等是研究的核心。

数控系统的网络化主要指数控系统与外部的其他控制系统或上位计算机进行网络连接和网络控制。数控系统网络化一般首先面向生产现场和企业内部的局域网,然后再经由因特网通向企业外部,这就是所谓Internet/Intranet技术。随着网络技术的成熟和发展,最近业界又提出了数字制造的概念。数字制造,又称“e-制造”,是机械制造企业现代化的标志之一,也是国际先进机床制造商当今标准配置的供货方式。随着信息化技术的大量采用,越来越多的国内用户在进口数控机床时要求具有远程通讯服务等功能[9]。

数控系统的网络化进一步促进了柔性自动化制造技术的发展,现代柔性制造系统从点(数控单机、加工中心和数控复合加工机床)、线(FMC、FMS、FTL、FML)向面(工段车间独立制造岛、FA)、体(CIMS、分布式网络集成制造系统)的方向发展。柔性自动化技术以易于联网和集成为目标,同时注重加强单元技术的开拓、完善,数控机床及其构成的柔性制造系统能方便地与CAD、CAM、CAPP、MTS连接,向信息集成方向发展,网络系统向开放、集成和智能化方向发展。

图6所示为天津大学数字化制造与测控技术研究所研制的基于开放式数控体系开发的新型智能数控系统,该系统在实现八轴五联动加工的同时,进一步集成了在机质量检测与在线状态监测功能。在机质量检测功能可以实现对正在加工的零件随时进行质量检测,做到对不符合质量要求的工件及时修正,减少装卡工序,缩短检测时间,降低不合格率。在线状态监测功能实现了对整台机床的智能监控和智能诊断,并结合网络化技术,通过建立远程专家系统,实现了远程状态监测和故障诊断功能。

图6 天津大学精益TDNC-H8开放式智能数控系统

由德国西门子公司推出的840Di全PC集成的开放式数控系统与其传统的840D系列数控系统相比,具有如下显著特点:CNC控制功能与HMI功能一起在PC处理器上运行,省略了传统控制系统中所需的NC处理单元。这种控制系统包含了大量的标准化部件:带接口卡的工业PC机、Windows NT操作系统、PROFIBUS-DP、OPC(用于过程控制的OLE)用接口和NC控制软件。

5 总线式、全数字、多轴多通道的通用型数控系统成为发展热点

控制对象的复杂多变、生产的柔性化趋势,需要数控系统具有较好的柔性结构功能重构与配置功能,基于此,采用现场总线将拥有独立的控制和运算能力的功能单元,以一种全新的优化方式和拓扑结构融入到数控系统的功能框架中,实现多层次的软硬件可扩展,这已经成为高档数控系统的必然选择。

全数字化不仅包括数控单元到伺服接口以及伺服系统内部的数字化,而且还要包括测量单元的数字化。因此,现场总线、编码器到伺服的数字化接口、驱动单元内部三环(位置环、速度环及电流环)数字化是数控系统全数字化的重要标志。目前国外的高档数控系统甚至中低档数控系统都已经实现全数字化控制,这使其系统控制精度、稳定性和产品竞争力得到大幅提升。

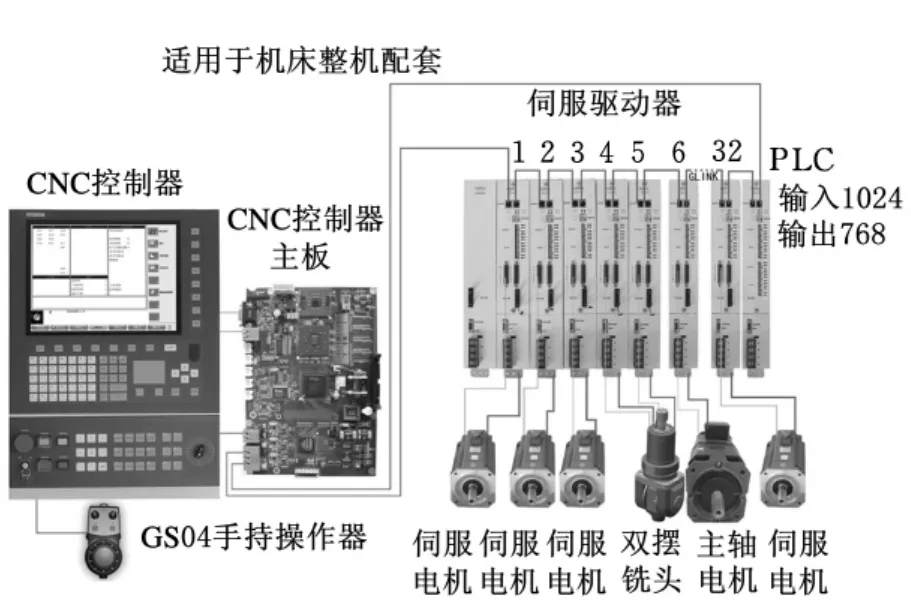

图7所示为大连光洋科技工程有限公司推出的全数字总线开放式高档数控系统GDS07,该系统使用的是实时串行总线协议GLINK,是世界首台采用单一总线方式实现的全数字总线开放式高档数控系统,数控系统、伺服装置以及PLC I/O之间以超五类双绞线环形互连。系统内各装置间传输的运动数据长度可达32位,能满足纳米加工的需求。该系统可完成两轴以上各类机床的控制,如车铣复合加工中心、五轴龙门加工中心、五轴立式加工中心、多轴磨床等;可提供包括总线式数控系统、总线式伺服驱动器、总线式一体化电机、总线式PLC I/O扩展模块、总线式模拟量控制模块等设备的系统级整体解决方案。

图7 大连光洋全数字总线开放式数控系统GDS07

针对制造业对整合数控机床(即融合工业机器人、影像处理系统和精密物料搬运各项功能的机械,该机械不仅能完成通常的加工功能,而且还具备自动测量、自动上下料、自动换刀、自动误差补偿、自动诊断和联网等功能)的巿场需求,各著名数控系统厂商纷纷将多轴(包括多主轴)多通道控制、轴同步控制、轴叠加控制、轴混合控制、信道协同等功能列为新的研究点。同步控制可以令不同通道的运动轴按照某种时序关系或某种条件达到同步,混合控制可让一个轴的混合命令在各通道之间进行交换,叠加控制能把一个轴的移动命令叠加到属于另一通道的另一个轴上去。

FANUC开发的新一代复合、高速、高精、高效、多轴联动、多通道的数控系统——FANUC 30i系统具有10通道,8根主轴,可控进给轴数达32根,可联动控制进给轴数达24根,能同时运行10个独立的数控加工程序,具有轴同步、混合、叠加控制等功能。基于此系统,FANUC公司推出了4个搬运机器人、一套天车输送线、外加两部六腿切削加工机器人的整合加工系统。整个系统动作协调、有序,衔接顺畅,体现了典型的多通道数控系统的特征。

6 新一代的数控标准有待进一步发展

传统的数控加工程序大多遵循ISO6983(G/M代码)标准。该标准至今仍然是绝大多数数控系统遵循的基本程序输入的数据标准。ISO6983标准约定了加工运动轨迹的基本定义(G代码),以及辅助加工过程的指令(M 代码),但不包含加工过程的其他信息(毛坯的集合信息、材料信息、刀具信息及工序信息等)。这些信息表述的欠缺在一定程度上制约了制造过程的信息集成和自动化管理。

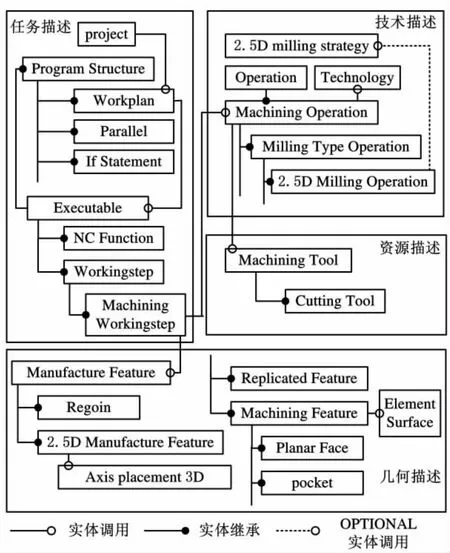

针对上述问题,欧共体于1997年提出了OPTIMAL计划,将 STEP(standard for the exchange of product model date,ISO 10303)标准延伸到自动化制造的底层设备,开发了一种STEP-NC的数据模型,作为铣削加工编程的数据接口。该接口遵从STEP标准,具有面向对象的特征。STEP-NC将产品模型数据转换标准STEP扩展到CNC领域,重新制订了CAD/CAM与CNC之间的接口,它要求CNC系统直接使用符合STEP标准的CAD三维数据模型(包括工件几何数据、参数配置和制造特征),工艺信息和刀具信息直接产生加工程序[10],图8所示为其信息模型。STEP-NC作为数控技术中编程技术和数据交换的重要技术,正成为制造自动化领域的研究热点之一。

图8 STEP-NC信息模型

纵观国际上关于STEP-NC技术的发展和应用推广,可以发现大多数主流的数控系统制造商都是谨慎地参与和观望。正视STEP-NC技术的发展,正确评估该技术对NC技术乃至制造自动化技术的影响是非常必要的。首先,STEP-NC的实施将面临着对具体装备工艺解析个性化的难题。不同的机床或其他加工设备具有不同的加工运动特征,当前数控装备一般是针对加工对象的定制,基于模块化和部件化的设计和制造模式正在形成潮流。其次,数控装备本身的通用的模型描述还是值得研究的问题,而这部分模型是真正实现STEP-NC加工策略和加工路径规划的基础[1]。

因此,STEP-NC技术替代ISO 6983标准不会在可预见的短时间内实现,但STEP-NC技术作为国际上数控领域新的研究热点,也是值得我们继续关注的。

7 结束语

从高档数控装备不断创新的过程中可以看出,充分利用当今技术领域里的最新成就,特别是利用机床关键功能部件和数控系统关键技术的最新成果,是不断提高高档数控装备制造和应用水平的关键。中国要加速机床工业的发展,最关键的还是要提高整体素质,只有加速培养大批配套的专家和人才,机床工业才能真正加快发展速度,高档数控机床、刀具和配套件也才能切实地做到真正过关。真正做到人才一流、科研一流、创新一流和竞争力一流,使产品销往国内外市场,工作做到踏踏实实、坚持有恒,这样,才能真正进入世界一流的、名副其实的机床工业强国之列。

此外还需要认识到的是,我国对国外高档数控装备的依赖程度依然较大,尤其是作为现代制造装备“大脑”与“心脏”的高档数控系统依然严重依赖进口。在国外数控系统不断发展与创新的同时,国内数控系统开发商,应该认清差距,脚踏实地,站在战略规划的高度,有步骤、分阶段地追赶,优先发展与高档数控装备密切相关的基础技术,在数控装备稳定性上下足功夫,切忌盲目跟从,企图实现跳跃式发展,要有十年磨一剑的决心与勇气。

[1] Xu X W,Newman S T.Making CNC Machine Tools More Open Interoperable and Intelligent—a Review of the Technologies[J].Computers in Industry,2006,57(2):141-152.

[2] MañéI,Gagnol V,Bouzgarrou B C,et al.Stabilitybased Spindle Speed Control during Flexible Workpiece High-speed Milling[J].International Journal of Machine Tools and Manufacture,2008,48(2):184-194.

[3] 张维官.模具高效加工技术[J].金属加工:冷加工,2010(8):14-19.

[4] 杨贵杰,秦冬冬.高速电主轴的关键技术及发展趋势[J].伺服控制,2010(2):32-36.

[5] 王红旭,魏巍.直接驱动技术的发展及其应用前景[J].制造技术与机床,2008(6):150-154.

[6] 陈循介.2009年中国机床工业的运行特点、市场需供、问题和发展趋势[J].精密制造与自动化,2010(2):1-5.

[7] 刘清建,王太勇,王涛,等.嵌入式数控系统的结构可靠性分析[J].天津大学学报,2010,43(2):149-155.

[8] 杜玉湘,陆启建,刘明灯.五轴联动数控机床的结构和应用[J].机械制造与自动化,2008,37(3):14-16.

[9] 中国机床工具工业协会数控系统分会.从CCMT2008看数控系统发展趋势及国内发展水平[J].机械工程师,2008(8):I0011-I0012.

[10] 胡天亮.STEP-Compliant开放式数控平台设计方法研究[D].济南:山东大学,2008.

Development Trends of High-end NC Equipment

Wang Taiyong1Qiao Zhifeng1Han Zhiguo2Dong Jingchuan1Zhi Jinzhang1

1.Tianjin University,Tianjin,300072

2.Tianjin Light Industry Vocational and Technical College,Tianjin,300161

This paper introduced the key technology’s development trend of a modern high grade NC equipment.Firstly,according with the development of the key functional units in a machine tool,the paper discussed the mainstream development of the NC machine tool in the aspect of high speed,high precision,high efficiency and high reliability,and further pointed out the reliability of machine tool was the key factor that affected the market competitiveness of China machine tool companies.Secondly,with the continuous development of high-grade NC system in intelligence,open,networking and other aspects,the future development direction and important impact on the CNC technology of the latest digital control technology were described and the latest research results both at home and abroad were also introduced.Finally,combining with the current development situation of domestic NC industry,the relevant individual recommendations about the development of high-grade digital equipment were proposed.

high-grade NC;high speed and high precision;intelligent;networking

TG502;TP1;TP27

1004—132X(2011)10—1247—06

2010—12—30

国家自然科学基金资助项目(50975193);国家科技重大专项(2009ZX04014-101)

(编辑 袁兴玲)

王太勇,男,1962年生。天津大学机械工程学院教授、博士研究生导师。主要研究方向为数字化制造与数控技术、智能诊断与动态测控技术、网络制造及信息化技术等。获国家发明专利10余项。发表论文200余篇。乔志峰,男,1985年生。天津大学机械工程学院博士研究生。韩志国,男,1973年生。天津轻工职业技术学院副教授。董靖川,男,1983年生。天津大学机械工程学院博士后研究人员。支劲章,男,1979年生。天津大学机械工程学院博士研究生。