球团竖炉新型复合齿辊的研制与应用

2011-01-24郭学武

郭学武,郭 林

(济钢集团重工机械有限公司,山东 济南 250101)

齿辊破碎机是竖炉球团生产中的关键设备,主要任务是将竖炉内部高温块状球团矿破碎成单颗球团矿从炉内卸出。齿辊长期在高温工况条件下工作,工作环境恶劣。按原工艺生产的齿辊,使用寿命只有3~5个月,严重制约了烧结厂的正常生产,为了改变这一被动局面,我们确定开发研制长寿命新型齿辊。

1 齿辊结构特点及原工艺存在的问题

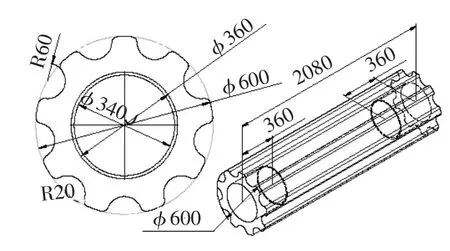

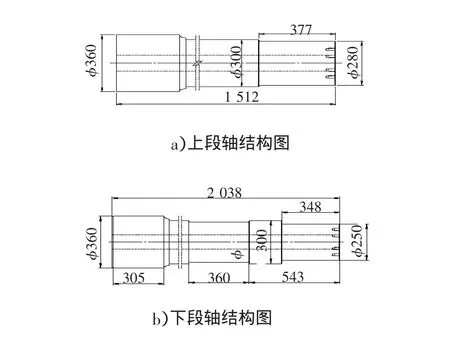

齿辊的结构为中间粗两端细的纺锤形结构,中间为通孔,工作时采用冷却水冷却,结构形式如图1所示。齿辊原铸造工艺为整体铸造,中间铸入焊接好的无缝钢管形成内孔,平做立浇、水口底返顶接,但因齿辊结构特殊,铸造工艺性不好,形不成顺序凝固和有效补缩,导致铸件产生缩孔、缩松、气孔等铸造缺陷,铸件质量差,使用寿命短。

2 工艺分析与方案选择

图1 齿辊结构形式图

针对使用过程中出现的质量问题,和对工作状况及寿命因素分析,确定采用三段式结构,两端采用锻造轴,中间辊身部位采用铸造方式。这样要提高齿辊使用寿命,关键要提高辊身部位质量,按常规铸造方法,只能采取加补贴的方法,但是,由于辊身较长,需要加的补贴量较大,给加工和清理造成困难,并且也不能保证铸件不出现气孔和夹砂等铸造缺陷,导致齿辊漏水的可能性仍然很大。因此,要生产该件,就必须采取特殊的工艺方法。经过仔细研究,我们提出了以下2种工艺方案。

方案一:离心铸造辊身(如图2图3所示)。

离心铸造辊身,辊身致密,是较为理想的改进方案,存在的缺点:

1)辊身需求量不是很大,模具费用较高(约十几万),因此辊身价格会很高,技术实用性不强。

2)采用不铸齿形的简化离心铸造工艺,但是齿形的加工费用较高,同样造成制造成本增幅较大。

图3 辊身零件结构图

方案二:在辊身内铸入离心铸造钢套,并将钢套延伸到辊身端面,再将轴头热镶入钢套内,轴头与钢套外侧开坡口焊接,形成复合型齿辊。这样可以保证冷却系统的耐压性能,提高齿辊的使用寿命。

技术难点:

1)离心钢套厚度的选择:太薄,钢套与辊身铸造同心度要求高,工艺难度大,同心保证不好时,加工过程中易车透钢套,失去密封性能;太厚,辊身铸造时易开裂。

2)钢套与辊身为机械结合,高温工作时间长了有窜动的风险。

为此我们又对离心钢套铸入结构以及与本体的固定结构设计出3种结构形式。

结构形式一:钢套外预先焊接定位圆钢如图4所示,然后将钢套铸入辊身,可以防止辊身与钢套之间窜动。

结构形式二:沿用原设计在轴头、钢套、辊身之间镶入定位销,可以有效传递扭矩,防止窜动。但是此方案加工、焊接工作量较大,同时,设置定位销破坏了钢套的密封结构,存在泄露风险。从目前施工效果看,销轴处经常泄漏,如图5。

结构形式三:在端部将轴头与钢套、辊身焊为一体,既保证密封又防止窜动。但是,焊接工作量较大,焊缝质量出现问题时同样影响使用寿命,如图6所示。

经过对以上方案进行研究分析对比,最后确定采用方案二中的结构形式一进行攻关试制,结构设计如图6所示。

图4 钢套焊接定位圆钢图

图5 结构形式二

图6 结构形式三

3 制造工艺过程

3.1 齿辊本体材质的选择

根据对齿辊的使用情况的研究认为,齿辊的材质应具有以下性能:

1)好的导热性能。好的导热性能使齿辊将齿面接受的热量尽量多的传给冷却水,保护齿面不受损坏,因此,导热性能越高越好。

2)在高温下有较高的强度和硬度。齿辊在使用时,其上面是重达数十吨的1000℃多的高温炉料,齿辊为了将这些烧结的炉料破碎成一定块度,需要转动,因此,齿辊除了承受高温外,还要承受较大的弯距和扭距,并且还要承受炉料的磨损,因此齿辊必须有较好的高温强度。

3)较好的抗氧化性、抗腐蚀性、好的铸造性能、低的生产成本。

提高含碳量和含锰量达不到以上目的。从导热性来说,对于碳钢,含碳越低,导热性越好,例如:碳钢在400℃时,含碳0.06%的导热率为46.5%;含碳0.23%的导热率为42.7%;含碳0.40%的导热率为41.9%;含碳0.80%的导热率为38.1%;在其他温度下也是如此,但是碳含量太低铸件抗弯强度降低;锰含量的提高不能提高钢的耐热性,提高耐热性能和高温强度效果显著的是铬、钼、钒等元素,因此,在高温下使用的钢应采用加入铬、钼、钒进行强化,以提高材料的耐热性能和高温强度。综合以上分析,最终确定齿辊的材质为低合金耐磨钢ZG50GrMnRe,硬度为HRC60,冲击韧性大于100KJ/m2。

3.2 铸造工艺设计

3.2.1 齿辊辊身与铸入钢套结构确定

由于齿辊的制造关键问题就是辊身部位的铸造质量问题,为保证钢套与辊身较好的熔合,选择合理壁厚的钢套以及钢套在齿辊辊身中的固定和钢套铸入铸型时的温度是技术重点。通过对齿辊整体结构的铸造工艺分析研究,最后确定两种结构方案,并分别进行仿真模拟实验。

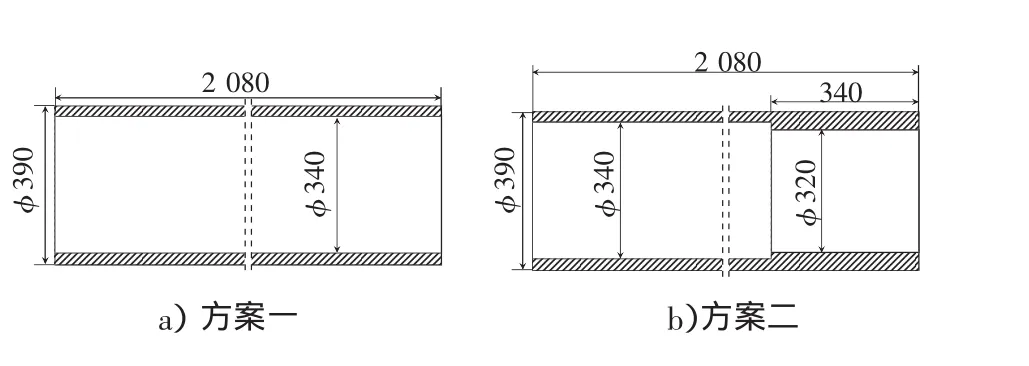

方案一:钢套壁厚上下一样都采用25mm厚,形状如图7所示,结构如图8a)两端在钢套外表面分别均布焊接6根φ20mm圆钢,将钢套预热温度设定为300℃,通过计算冒口高度设定为500mm,冒口直径下部为φ600mm,上部为φ700mm。浇口采用底返顶接,浇注温度为1550℃,进行凝固模拟,模拟结果如图9 a)所示。从模拟结果看出,中间有缩松。

图7 齿辊结构设计图

方案二:钢套壁厚分台阶设计,保证铸件在凝固时形成温度梯度,底部340mm,长度范围壁厚设计为35mm,上部壁厚采用25mm,形状结构如图8 b)所示,其余条件不变,模拟凝固结果如图9b)所示。从模拟结果可以看出,铸件辊身部位没有缩孔、缩松等缺陷出现。

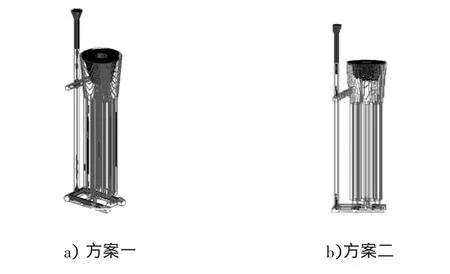

3.2.2 模型结构设计

为保证砂型质量,造型操作方便,设计模型工艺方案为平做立浇结构,将齿条部位做成活块结构,以防止起模时塌箱;为防止铸件铸出后偏芯,依据目前现有的实际工装情况,设计模型分型负数为4mm,上下模各2mm,为保证铸件在凝固过程中形成顺序凝固,保证冒口内金属液能够充分补缩铸件,设计下部芯头采用离心钢套的下端为下芯头,上部冒口部位采用砂芯结构,冒口设计为圆锥结构如图10所示。

图8 钢套结构

图9 模拟图

图10 齿辊模型结构图

3.2.3 芯盒结构设计与芯子制造

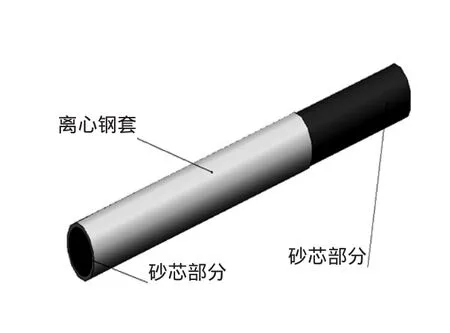

为保证制芯过程中冒口部位、砂芯部分与下部铸入的离心钢套同心,我们改变了传统的半实半刮设计,设计出对分式整体定位结构,从而保证了离心钢套定位准确,保证了离心钢套与上部砂芯部位同心。为保证砂芯与离心钢套连接牢固,防止在吊运及合箱过程中变形,在砂芯与钢套的中心部位设计采用直径为φ150×15mm钢管做芯骨,制芯时先将芯骨放进离心钢套内找正后,在离心钢套内放进水玻璃70砂,高度为离心钢套高度的1/6,紧实后将钢管芯骨固定在离心钢套内,并用CO2气体硬化。然后将填上砂的离心钢套与芯骨整体放进对分式芯盒内,制造上部砂芯部分。芯盒结构及钢套在芯盒中的定位如图11所示。离心钢套与芯子结构如图12所示。

3.2.4 浇注系统设计与造型操作质量控制

图11 芯盒结构及缸套在芯盒中的定置图

图12 离心缸套与芯子结构图

为保证浇注时钢水能够平稳快速充填型腔,设计浇注系统为底反内浇口φ60mm四道均布,在冒口下部设置φ80mm内浇口一道,横浇口与直浇口都设计为φ80mm,然后进行充型模拟验证,最终确定该浇注系统设置较为合理。

造型操作时要保证砂芯、砂型紧实度要高而且均匀,为防止粘砂,保证齿条表面组织致密,在齿条部位采用铬铁矿砂,卧浇口时,要保证相邻浇口砖之间的接口要连接紧密,防止从散砂进入浇口内。砂型制造完成后要进烘干窑烘干,烘干温度工艺如图13所示。

图13 砂型烘干温度工艺图

3.2.5 离心钢套的材质及铸入前的结构设计

离心钢套材质的选择要能有利于辊身本体与离心钢套的很好熔接,并保证与本体收缩基本一致,还要有较好的导热性能,尽量降低成本,由于离心钢套在齿辊辊身本体内部,综合以上因素考虑,最终确定采用ZG270-500。

由于离心钢套是在铸造辊身时铸入,因此辊身的长度要包括下部芯头长度,为保证离心钢套在辊身本体内很好的固定,风别在钢套上下部设置六根固定圆钢,圆钢要牢固的固定在离心钢套上。焊缝高度要大于12mm,要保证圆钢在钢套上的焊接位置正确。离心钢套在铸入前要进行打压检查,用睹板将两端孔先焊好,在一端焊上打压用水管,打压检查合格后,再将两端睹板去掉,并将两端面修磨平整,以方便打芯合箱。离心钢套铸入前尺寸结构如图14所示。

图14 离心缸套铸入前结构图

3.2.6 合箱及浇注操作工艺设计与质量控制

齿辊质量的好坏关键在辊身质量,而辊身质量的重点保证工序就在合箱及浇注操作上。为此在合箱浇注工序采取了重点保证措施。

1)合箱前先将型腔内及浇口内散砂干净,合箱所需用品全部准备好待用。

2)将离心钢套预热350℃以上待用。

3)在出钢前1 h前进行合箱,保证合箱时温度在300℃以上。为保证合箱温度,在合箱场地准备用煤气辅助烘烤管子一根,在合箱过程中用煤气辅助烘烤,防止合箱过程中离心钢套降温。

4)合箱后30min内要进行浇注,否则要用热风机对砂型型腔进行升温。

5)采用钢包采用底吹氩工艺,净化钢液,吹氩压力0.25mPa,平均吹氩时间3min~5min。浇注温度控制在1550℃~1570℃。

6)打箱清理工艺设计。

通过查找技术资料并结合实践经验,确定浇注后24 h打箱,为了降低成本,防止割冒口后出现裂纹,确定利用打箱后的余热进行热割冒口,热割温度控制在200℃以上。

7)热处理工艺设计。

为保证铸件具有良好的强度和韧性,设计热处理工艺为正火+回火工艺。

8)齿辊辊身加工工艺设计。

齿辊辊身要和上下轴装配连接,齿辊辊身的加工工艺结构设计也直接影响着齿辊装配后的整体工作性能,根据齿辊的工作特性进行研究分析,并根据现场操作的实际情况确定辊身加工结构如图15所示。为进一步加固齿辊辊身本体与离心钢套的紧固连接,防止辊身本体与本体使用过程中脱开,采用保守设计,在辊身两端面又设计加工出焊接坡口。

图15 齿辊辊身加工结构图

辊身两端面先进行粗加工,单面留5mm余量,内孔与轴配合部位按图纸标注尺寸精加工到位。辊身加工内孔时要以离心钢套内孔为基准找正进行加工,以保证加工后离心钢套所剩壁厚均匀。

9)上下轴头结构设计

轴的结构主要是与辊身轴孔配合部位台阶处设计了装配后轴与轴孔的焊接坡口,其余结构不变,轴的结构设计如图16所示。

图16 轴结构图

10)上、下段轴与辊身的装配焊接图

为保证齿辊辊身与上下两端轴配合连接紧密,防止使用过程中,脱开,确定轴孔与轴的连接方式采用能够传递较大扭矩的过盈配合H7/s6,热装温度为350℃~400℃

热装后再从两侧断面部位,进行焊接固定,焊接坡口设计如图17所示,深度35mm宽度25mm,焊接时采用平焊方式焊接,以利于焊材能够很好的填充,保证焊接质量。注意焊接时,焊缝高度要保证高出端面10mm~15mm,要保证R15能够加工出来。

图17 上、下段轴与辊身的装配焊接图

4 生产验证

通过对齿辊结构的创新研制和工艺设计,强化工序工程质量控制,将离心钢套成功铸入齿辊本体中,研制出铸件组织致密,质量好,密封性能好的新型复合齿辊复合齿辊。制造完成后对试制的4件齿辊进行压力试验检查,试验压力≥1.5mPa,保持压力30min都没有出现渗漏冒汗现象,打压一次成功。

5 使用情况

我们生产的第一批试制的4件齿辊,与2008年5月使用以来已经使用了两年多,现在还正在使用,生产的第二批和第三批也正在使用中,没有出现漏水质量问题。

6 结 论

以上结果表明,新型复合式齿辊解决了齿辊打压及使用寿命短的问题,由于采用了离心钢套铸入,加大了铸造过程中铸件凝固冷却的速度,消除了齿条部位的粘砂现象,从而提高了齿辊辊身的表面质量。从已经制造的3批齿辊在球团厂的使用情况来看,新型复合齿辊质量性能好,比原来使用寿命有较大提高,能够取得良好的经济效益,具有广阔的市场前景。