一种新能源汽车电机端壳体内嵌钢套在压铸模中定位优化设计*

2022-10-03邓方贞

邓方贞 , 钟 芳 , 赵 霞 , 蔡 娟

(1.江西机电职业技术学院,江西 南昌 330013;2.江西华林金建科技有限公司,江西 九江 330300)

0 引言

近年来,新能源汽车得到了快速发展。2021年,全国新能源汽车销量超过350万辆,市场占有率提升至13.4%,并朝着高效率、轻量化、高度集成化方向发展。驱动电机系统作为新能源汽车三大核心系统之一[1-4],其加速能力、爬坡能力、最高车速的整车动力性、经济性和可靠性等是汽车行驶的主要性能指标。驱动电机主要由定子、转子、机壳、连接器、旋转变压器等零部件装配而成[5],而电机壳体是电机运载载荷、散热和固定的承载体,支承着电机定子和转子工作,在汽车行驶状态下,还需要有足够的强度承受多变的冲击载荷。传统电机壳体大多为钢铸造件或机械加工制造件,其工艺复杂、重量大、成本高,不符合新能源汽车轻量化发展要求。

电机壳体的轻量化能够保障汽车行驶的稳定及能耗的减少,因此,在确保强度足够的前提下,如何进一步减轻电机壳重量已成为新能源汽车电机技术的发展趋势之一。铝合金作为轻量化材料,不仅具有轻质的特点,其良好的成型性和耐腐蚀性是电机壳体理想的铸造材料。在应用铝合金铸造电机壳体生产加工中,解决了电机运转过程中轴承受热导致电机壳体轴承位变形的问题,一般采用在电机壳轴承位镶装钢套,以增加其轴承位的硬度。课题组将结合实际生产,针对一种新能源汽车电机端壳体轴承位镶装钢套进行研究设计,并在实际应用中进行优化[6-7]。通过优化设计,实现了钢套在模具上定位的设计,不仅提高了生产效率,还提高了产品的合格率。

1 电机壳体钢套初始设计

本文设计应用的电机壳体如图1所示,通过模具应用铝合金材料压铸而成,箭头所在位置为电机轴承位。在试验测试中,该电机壳体充分发挥了铝合金材质重量轻、散热性好、导热性好、可铸性好、噪声低、运作稳定性好等众多优点;但同时由于铝合金材质硬度低,在与电机对接的轴承位,在高速旋转的电机轴作用下,容易受热导致轴承位变形,从而致使电机壳体针对承载电机运作的功能失效,导致新能源汽车出现安全隐患。为解决该电机壳电机端轴承位硬度不够的问题,设计人员查阅相关技术文献,如米义鹏等发明的轴承钢套及电机机壳[8]、杨安发明的电机壳前后端盖镶钢套铸造方法及前后端盖[9]、肖博文发表的论文《电机端盖薄壁轴承孔镶套改造》[10]等,通过对相关文献进行研究分析,提出本电机壳电机端轴承位镶钢套的初始设计方案。

图1 电机壳体

1.1 钢套设计

根据电机轴要求,设计出钢套尺寸图,如图2所示。为便于能与铝合金材质压铸牢固,钢套外缘中间设有凹槽,并将此钢套安装到电机壳原模具的动模上。

图2 钢套尺寸图

1.2 钢套安装

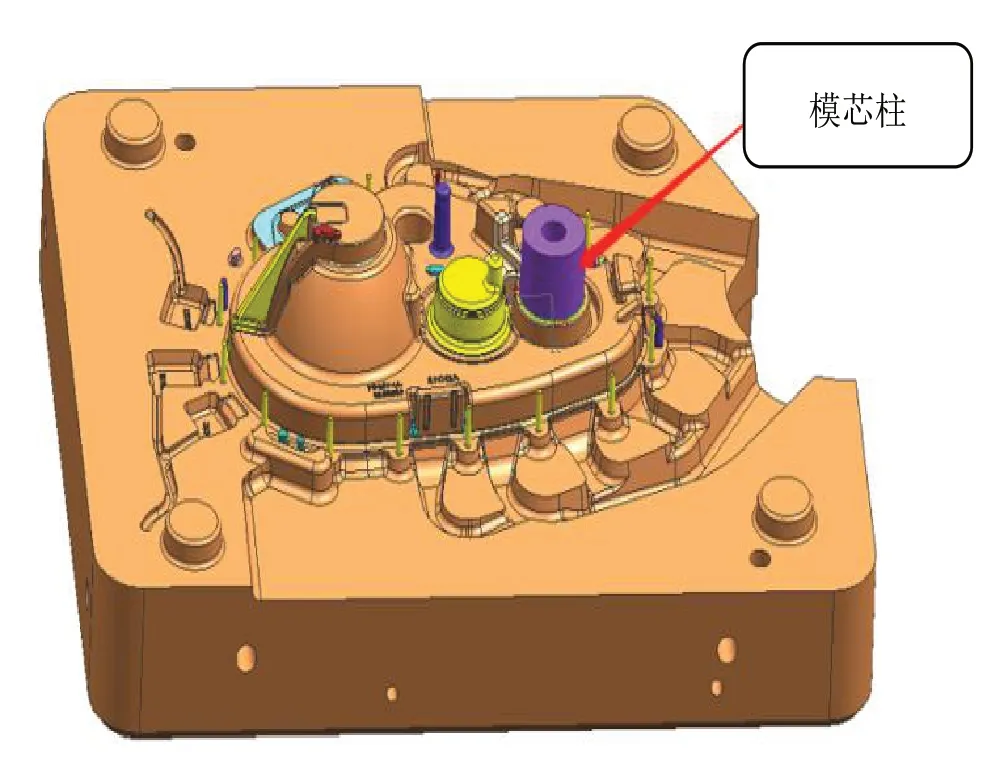

图3为本电机壳体原设计压铸的动模具,设计好钢套后,将钢套(图中箭头所示)通过人力从动模具电机轴承位的模芯柱(图中箭头所示)镶嵌在动模具上。图4为电机壳定模具,电机壳动模具与电机壳定模具合模后,通过压铸形成钢套初始设计产品毛坯结构,如图5所示。

图3 电机壳动模具

图5 钢套初始设计产品毛坯结构

1.3 钢套初始设计产品分析

经过对钢套初始设计产品的分析,发现压铸产品合格率并不高,仅为60%,钢套出现退位或者偏斜现象,钢套退位件图如图6所示。究其原因,主要是由于钢套在通过镶嵌在动模具模芯柱时,钢套的位置仅通过动模具模芯柱的孔径控制公差起定位作用,这样压铸填充生产过程中铝水的流动会带动钢套窜动,导致毛坯成型钢套出现退位或者偏斜现象,从而导致机加工后钢套端面或底部加工不出,产品合格率低。同时,钢套通过动模模芯柱镶嵌到动模具上时,利用人工敲打安装,安装难点较大,且安装效率低。

图6 钢套退位件图(不合格件)

2 钢套定位优化设计

针对钢套初始设计出现的问题,设计人员对电机壳体模具进行了优化设计,重新优化了钢套的定位结构。将电机壳体动模具的电机轴承位的模芯柱设计到电机壳体定模具相应位置,动模具上只保留钢套放置位置的冲头,优化后的动模具如图7所示,高度小于钢套的高度,这样既方便钢套很轻松地放在冲头上,又能保障定模模芯柱很好地顶住钢套,以确保钢套的准确定位,如图8所示。在定模模芯对钢套的定位设计中,是将钢套内径尺寸由Φ63更改为Φ52,钢套更改后的尺寸图如图9所示,定模具上的模芯柱上外径按Φ51,下外径按Φ56制作,从上到下形成1.5°的斜度,这样通过斜度以便确保合模后定模芯柱可以将钢套顶到固定位置,优化后产品毛坯结构如图10所示,解决初始方案设计中钢套退位及位置偏移的问题,同时模芯柱倾斜角度也有利于定模出模。

图7 优化后的动模具

图8 优化后的定模具

图9 钢套更改后的尺寸图

图10 优化后产品毛坯结构

钢套定位优化设计后,仅需将钢套套入冲头,不需人工将钢套敲到位,不仅提高了产品的生产效率,还降低了工人的劳动强度;利用钢套与定模模芯柱的配合卡位,很好地解决了铝水压铸过程中钢套定位问题,避免其退位偏移现象的出现;产品的合格率由原来的60%提高到了99.5%,单件产品的成本降低了39.7%。

3 结语

课题组充分研究分析了驱动电机系统对新能源汽车发展的重要性,为适应电机壳体轻量化发展需要,采用铝合金作为本研究电机壳体生产加工材料,在充分发挥铝合金电机壳体重量轻、散热性好、导热性好、可铸性好、噪声低、运作稳定性好等众多优点的同时,为解决电机壳体轴承位铝合金硬度不够问题,在电机壳体轴承位镶嵌钢套,并介绍了其初始设计方案,且对镶嵌钢套在压铸模中的定位问题进行了优化设计,实现镶嵌钢套电机壳体产品合格率由原来的60%提高到99.5%,单件产品的成本也降低了39.7%,为新能源汽车电机端壳体内嵌钢套在压铸模中定位提供了解决方案。