呋喃树脂砂工艺生产薄壁铸钢件表面热裂纹对基体疲劳寿命的影响

2011-01-24崔世海王纪涛

崔世海,王纪涛,刘 勇

(齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002)

呋喃树脂砂工艺由于高溃散性和型砂高使用程度,近些年来在铸件的生产上广泛应用。生产的铸件尺寸精度和表面质量均优于黏土砂和普通水玻璃砂工艺。但其在生产一些薄壁铸钢件时在表面极易产生热裂纹,在一些表面磁粉探伤检查要求的产品上尤为严重。本文对该工艺在薄壁铸钢件表面产生的热裂纹进行了分析。并制备了裂纹试样进行了疲劳对比试验。最用采用铸件实物进行了疲劳试验验证。获得的数据显示了热裂纹对基体铸件的寿命影响程度。

1 呋喃树脂砂工艺生产的铸钢件表面微裂纹形态及原因

1.1 表面热裂纹宏观形态

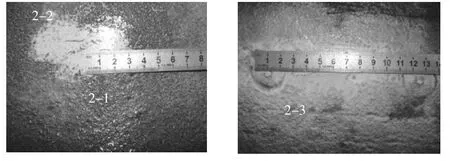

图1~图3是我公司采用呋喃树脂砂工艺生产的两种薄壁箱体结构铸件表面磁粉探伤情况,铸件材质均为ZG25MnNi。通过下图可以看出呋喃树脂砂工艺铸件表面热裂纹主要表现为以下特征:

1)热裂纹在铸件热节比较大的部位均有出现,其他部位具有随机性的特点。

图1 铸件a探伤裂纹

图2 铸件b探伤裂纹

图3 铸件表面热裂纹探伤磁痕显示

2)热裂纹表面表现为毛细、弯曲、不规则等不同形状,无方向性,磁粉探伤时缺陷表面有相关磁痕显示。

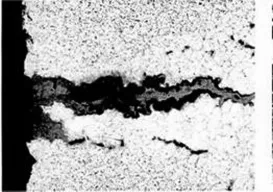

1.2 微裂纹微观形态

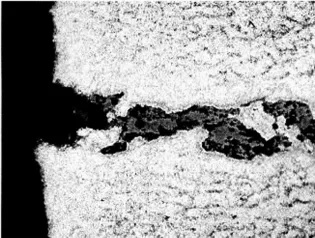

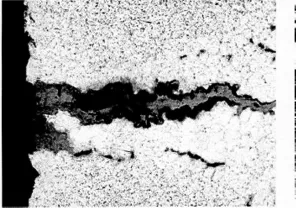

为进一步研究热裂纹微观形貌,在铸件实物上进行取样,对热裂纹试样进行了裂纹边缘脱碳层分析,如图4~9所示。

检测发现铸件表面原始热裂纹两侧表面存在表面脱碳现象。

图4 2-1热裂纹边缘特征

图5 2-1热裂纹尖端放大

图6 2-2热边缘特征

图7 2-2号热裂纹尖端放大

图8 2-3热裂纹边缘特征

图9 2-3热裂纹边缘特征

通过裂纹的微观照片可以看出:铸造热裂纹的微观形貌有裂纹尖端钝化,形状呈圆形,不尖锐的特点,这是一种典型的固化结构,具有类似微观缩孔的特征[1],是一种铸造缺陷,与普通意义上的裂纹完全不同。

1.3 热裂纹产生的机理分析

热裂纹是铸件常见缺陷之一,其产生根本原因是液态金属的凝固收缩和收缩受阻导致。热裂的形成与铸造合金本身的性质、铸型性质、铸件结构、浇注条件有关。合金凝固温度范围宽和结晶时形成粗大树枝晶易产生热裂,凡是扩大合金凝固温度范围和加大合金绝对收缩量的元素(如钢中的S、P等)都促使热裂产生;铸件凝固收缩时受型、芯的阻力愈大,产生应力的倾向也愈大,也就易开裂;浇冒口布置不合理,会使铸件在浇冒口部位,因温度高,冷却慢而产生裂纹;铸件结构设计不合理(如两截面相交处成直角或十字交叉截面,铸件结构阻碍收缩等)也是产生热裂纹的原因之一。

我公司生产的两种薄壁箱体类铸件,轮廓尺寸大,壁厚薄,因此铸件收缩受阻是其产生热裂纹的主要原因,而在型、芯中呋喃树脂砂高温退让性最差,所以裂纹倾向较高。

由于呋喃树脂砂在高温下退让性很差,温度在1000℃下的抗压强度大约为水玻璃砂的5~10倍,而变形量仅为其1/5[2],因此,呋喃树脂砂对铸件的收缩阻碍非常明显,这种阻碍对于薄壁箱体类铸钢件尤为明显。呋喃树脂砂浇注后,树脂焦化形成坚硬的碳化骨架,具有一定的热稳定性。同时热膨胀较大,导致退让性较差,薄壁铸钢件对铸型的烧损少更加剧了退让性差的问题。当钢液冷却到固相线附近时,由于收缩,产生应力,当产生的应力大于金属在当时温度下的断裂强度时,金属首先在硫化物密集的地方被拉开形成微裂纹,随着应力的继续增大,微裂纹扩展,如果此时没有液体补缩使裂纹弥合,则形成裂纹。并且先在表面的凝固层形成,然后逐渐随着凝固层增厚向内延伸。同时,呋喃树脂砂中含有的硫等有害元素进一步加大了铸件热裂纹的产生[3]。硫元素对呋喃树脂砂铸钢件的危害作用,正被人们逐渐认识。在用对甲苯磺酸做固化剂的呋喃树脂砂浇注铸钢件时发现,在铸钢件表层的渗硫深度可达2mm,并且,随着型砂中含硫量的增加,铸件表层增硫量将呈指数函数的速度增多。呋喃树脂固化剂为磺酸类物质,表面渗硫且热节处渗硫严重。呋喃树脂砂浇注时,铸件表层砂很快加热到800℃~900℃,一般情况下,树脂在500℃~600℃热分解基本结束,可挥发性气体释放出来,其中固化剂多为对甲苯磺酸、二甲苯磺酸,受热分解后气体含有H2S、SO2和SO3。这些气体在铸件凝固期间很容易和金属反应,生成FeS、MnS等低熔点共晶物,其熔点只有975℃。在凝固初期,δ铁首先形成晶核并长大,而这些硫化物由于熔点低被排挤到初生晶粒周围,最后凝固在枝晶晶界处,易造成热脆点,形成裂纹源[4]。

2 裂纹试样疲劳试验

为验证表面热裂纹对铸件疲劳寿命的影响,我们首先采用在实物截取试样的方法,对有无裂纹的试样进行疲劳试验,进行数据对比。

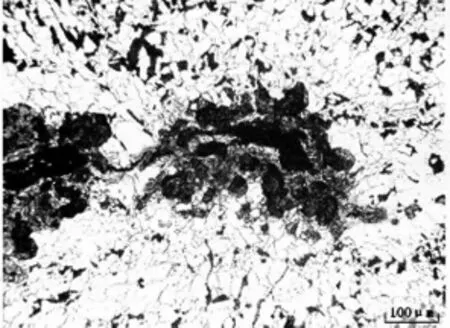

2.1 试样制取

在采用呋喃树脂砂工艺生产的5件铸件a和29件铸件b实物上分别切取并加工制作矩形板试样35个,试样长宽分别为140mm和40mm(见图10)。35个试样主要包括:

1)含工艺热裂纹试样20个:试样一律取自铸件的下表面,沿铸件纵向切取,所含工艺热裂纹取在试样中央部位并沿试样横向或接近横向;试样含工艺热裂纹面(铸件下表面)不加工,试样另一表面机加平整。

图10 裂纹试样

2)无工艺热裂纹裂纹试样15个:试样取自铸件下表面,沿铸件纵向切取;试样的一个面(铸件下表面)不加工,试样另一表面机加平整。

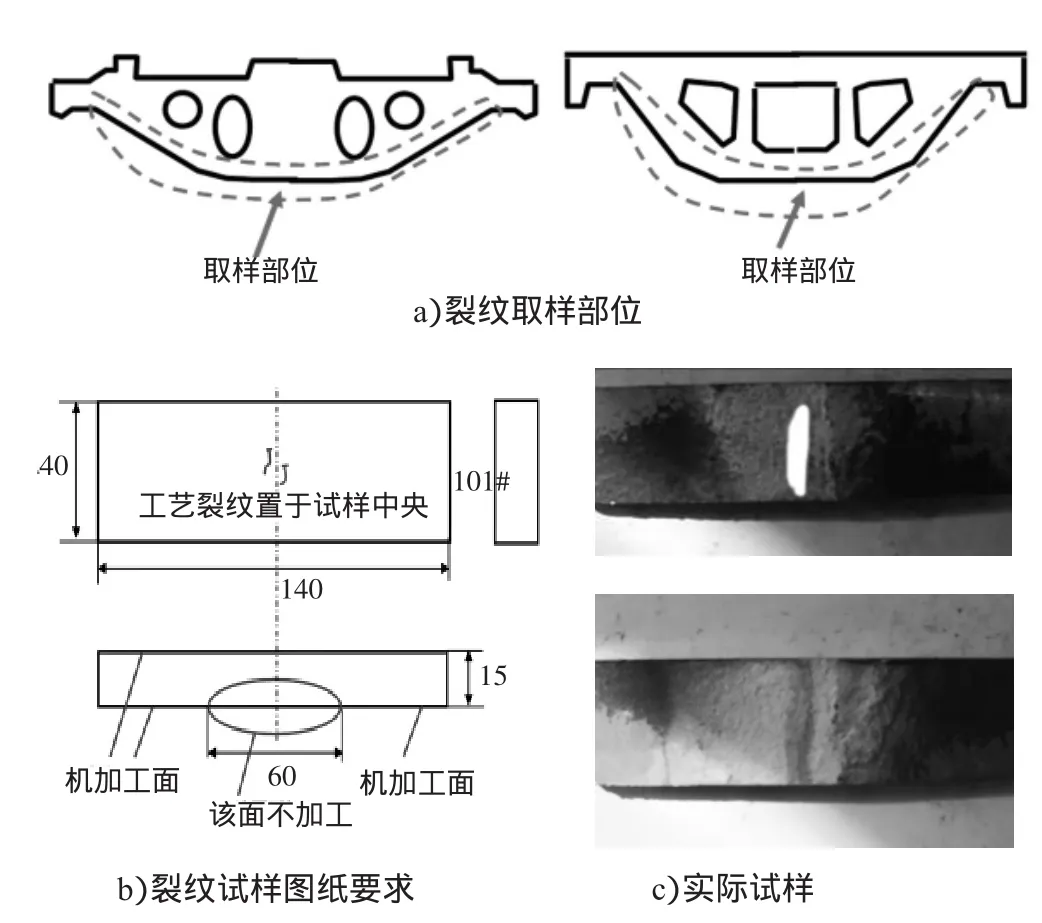

2.2 试样疲劳试验

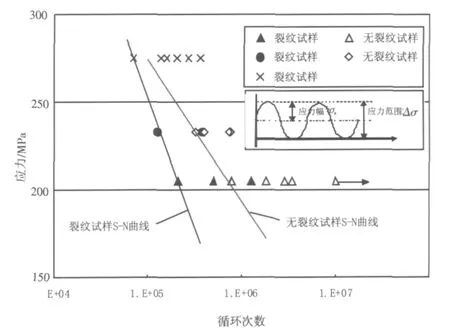

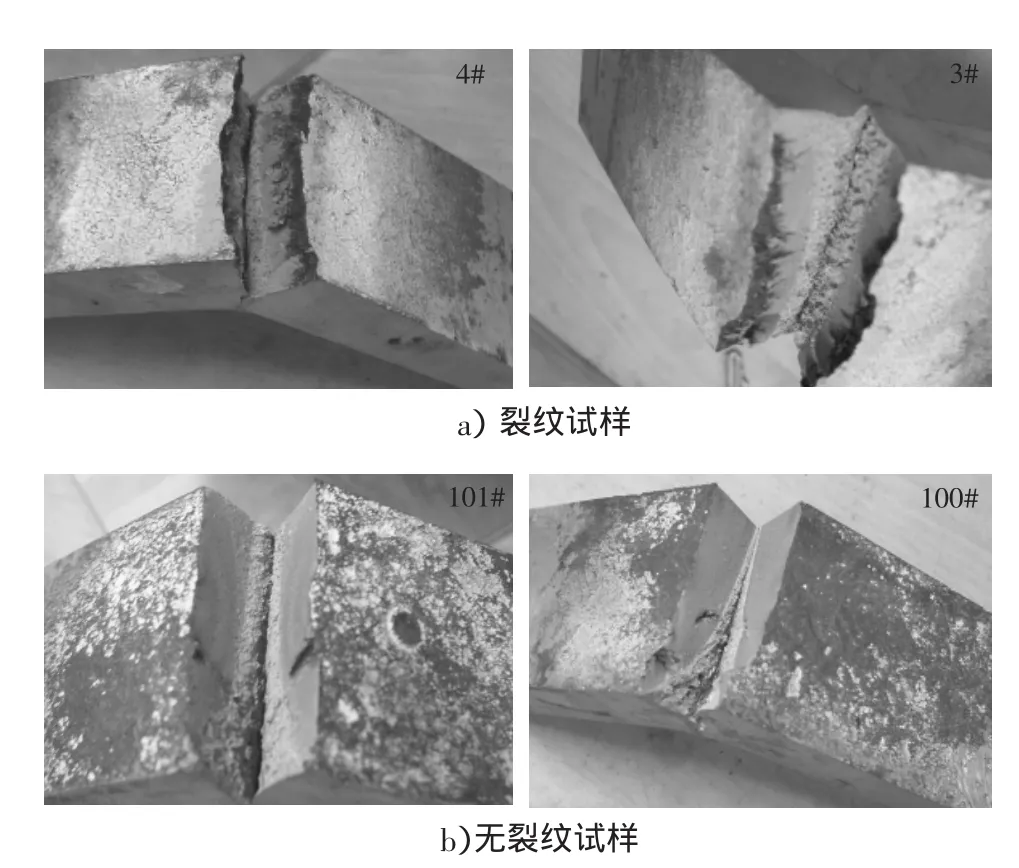

在高频疲劳试验机上以三个应力水平进行疲劳试验(见图11),分别得到循环应力比R=0.1的应力—寿命数据(见表1),由试验数据绘制的热裂纹试样和无热裂纹试样下限应力—寿命曲线(见图12)可见。在同样应力水平下,热裂纹试样和无热裂纹试样的寿命离散性均较大,热裂纹试样的疲劳寿命低于无热裂纹试样的疲劳寿命,从疲劳断口照片上也可看出与无缺陷试样疲劳断口相比,热裂纹试样断口在疲劳源区存在明显缺陷(见图13)。

图11 试样疲劳试验设备和加载条件

对疲劳试样断口(见图13)疲劳裂纹源区的呋喃树脂砂工艺裂纹最大深度进行测量,结果见表1。将裂纹深度与相应疲劳寿命之关系采用图14表示出,可见随呋喃树脂砂工艺裂纹深度增大,疲劳寿命明显减低。

3 铸件实物疲劳试验

表1 应力—寿命试验结果一览表(R=0.1)

图12 应力—寿命曲线

为分析呋喃树脂砂铸件表面热裂纹对疲劳寿命的影响,选取了部分带表面热裂纹铸件疲劳试验。

3.1 铸件b常规及强化疲劳试验

选取关键受力部位存在典型热裂纹的铸件b 7件,按产品技术标准进行常规疲劳试验,并对其中未焊修的5件按标准要求进行强化疲劳试验,强化疲劳试验时载荷增大40%。

图13 疲劳断口照片

图14 裂纹深度与疲劳寿命的关系

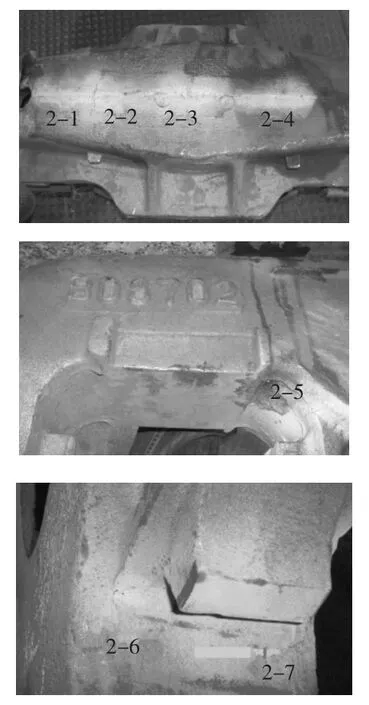

试验前,对铸件b进行了整体探伤并对热裂纹部位做标记和记录。探伤位置标记如图15所示。

被试铸件疲劳试验结果见表2:

图15 铸件b探伤位置标记

表2 铸件b强化疲劳试验结果

铸件b疲劳试验结果表明:

1)2件焊修铸件完成3.0×105次循环的常规疲劳试验后,经过磁粉探伤未发现裂纹;5件未焊修的被试铸件完成3.0×105次循环的常规疲劳试验后,经磁粉探伤检查均未发生热裂纹部位扩展。

2)5件未焊修的被试铸件完成3.0×105次循环的常规疲劳试验后,又分别进行了30万次及以上的强化疲劳试验后,热裂纹部位未扩展,其他部位未发生断裂,铸件强化疲劳试验次数均远超出产品验收标准中规定的强化疲劳试验5万次的要求,表明存在热裂纹且未焊修的铸件具有一定的安全裕量。

3.2 铸件a常规及强化疲劳试验

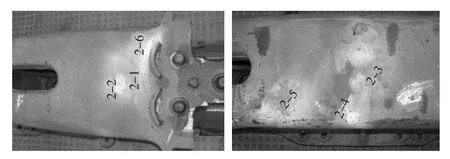

选取主要受力部位存在典型热裂纹的铸件4件,先后进行常规疲劳试验和强化疲劳试验,其中2件为未经焊修件、2件为焊修件。常规疲劳试验和强化疲劳试验均按该产品验收标准要求进行,强化疲劳试验载荷增大20%。试验前,对铸件进行了整体探伤并对热裂纹部位做标记和记录。探伤位置标记见图16所示。

图16 铸件a探伤位置标记

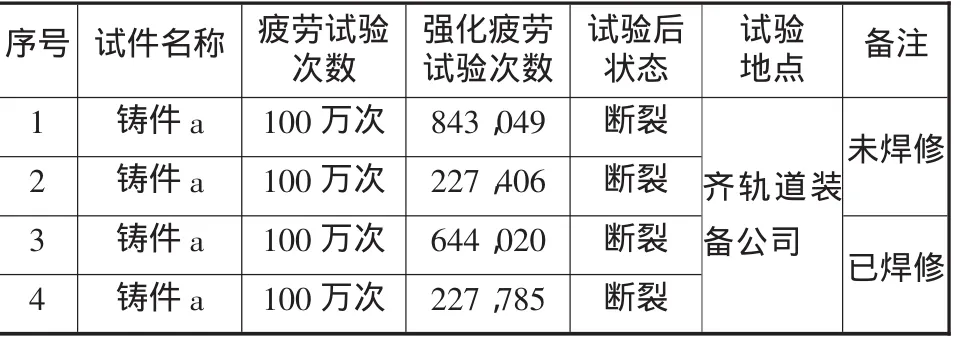

铸件疲劳试验结果见表3:

表3 铸件a强化疲劳试验结果

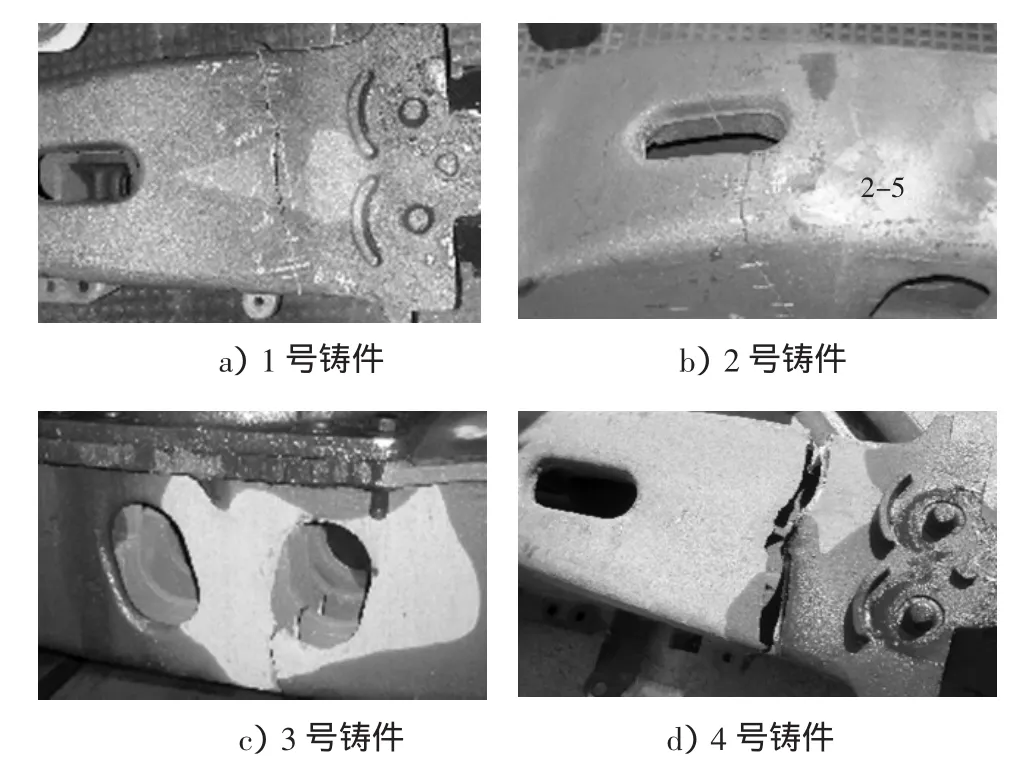

试验后进行了探伤检查,并与试验前探伤结果进行比对分析,强化疲劳试验断裂部位未发生在原始裂纹或裂纹焊修处。断裂试件及部位见图17。

铸件a疲劳试验结果表明:

1)铸件完成10个试验循环单元共计1×106次后。经磁粉探伤及肉眼外观检查,2件未焊修的铸件未发现热裂纹扩展,2件焊修的铸件未发现裂纹。

图17 被试铸件断裂部位

2)常规疲劳试验后进行了强化疲劳试验,4件被试铸件分别在强化疲劳试验进行到22万次至84万次间时发生断裂,铸件断裂时的试验次数已超出产品验收标准规定的强化疲劳试验20万次的试验要求,说明在强化疲劳试验标准规定的基础上仍有一定的安全裕量。

4 结论

1)呋喃树脂砂铸件表面热裂纹疲劳寿命低于基体疲劳寿命,随热裂纹深度增加,其热裂纹处疲劳寿命降低明显。

2)存在于呋喃树脂砂工艺铸钢件表面的毛细热裂纹,是一种类似缩孔的铸造缺陷,其深度较浅。由于钝尖形态的特殊性,使得热裂纹在承受疲劳载荷时很难发生扩展,并不对铸件使用产生致命的影响。通过对两种典型薄壁铸钢件疲劳寿命的实验发现存在表面热裂纹时铸件疲劳寿命依然能够满足相关使用要求。

3)建议对呋喃树脂砂工艺生产的薄壁铸钢件表面热裂纹,根据工件工作条件在满足使用要求的前提下有选择的进行处理。

[1]Colangelo VJ,HheiserFA.Analysis of metallurgical failurs[J].New York:Wiley,1974.

[2]А юсичугов 著,杨朝碌译.改善树脂砂的退让性[J].造型材料,1988(4):32-33.

[3]李魁盛.铸造工艺及原理[M].北京:机械工业出版社,1987.

[4]景丹,黄乃瑜,罗吉荣,等.用呋喃树脂砂生产薄壁铸钢件热裂纹成因的分析[J].铸造,2000(2):8.