基于ANSYS的桥式起重机桥架结构有限元分析

2011-01-23杨金堂周诗洋李公法

杨金堂,周诗洋,李公法

(武汉科技大学机械自动化学院,湖北武汉,430081)

武钢股份有限公司条材总厂一炼钢分厂精炼跨4#200 t-20 m冶金桥式起重机是由原350 t-20 m脱锭起重机改造而成,已经使用了50多年。由于我国对起重机报废年限还没有强制性要求,该起重机已经超过了设计使用年限仍然还在使用,但其结构强度、疲劳强度、可靠性和安全性随着使用年限的增加而逐步降低,具有很大的安全隐患。为了确保安全生产,对起重机进行应力测试,确定其在实际工况下的应力分布状态十分必要。如果采用传统的力学计算方法对桥式起重机的桥架进行计算,往往需要简化或估计相关参数,势必造成计算结果的不准确。为此,本文应用有限元分析软件ANSYS对桥架的静态特性和动态特性进行模拟,并与现场测试结果进行对比分析,以期为该起重机的疲劳寿命预估提供参考。

1 有限元计算模型

4#200 t-20 m冶金桥式起重机的桥架主要由主梁、副主梁、端梁、副端梁和轨道等部分组成,属于正轨焊接箱形梁结构,箱梁内部有大小加强筋。桥架平面结构如图1所示。

采用笛卡儿直角坐标系建立桥架的三维模型,坐标原点设在桥架跨中处,x轴垂直指向南主梁,y轴沿铅垂方向向上,z轴垂直指向西端梁。分别采用弹性板单元(Shell63)和三维实体单元(Solid187)建立桥架的三维有限元模型,将司机室和电气室等附属设备简化为集中质量单元(Mass21)。采用简支梁的方式对桥架进行多点约束,在桥架司机室端的主梁与平衡台车连接处(铰支座)分别施加x、y、z方向的约束(北铰接处)和y、z方向的约束(南铰接处),在非司机室端相同位置分别施加x、y方向的约束(北铰接处)和y方向的约束(南铰接处)[1-2]。由于施加约束的不一致,会使桥架北梁和南梁的有限元计算结果存在微小的差异。

图1 桥架平面结构示意图Fig.1 Schematic diagram of bridge structure

在工作状态下,桥架受到自重和吊重的联合作用,其中,桥架自重在给定重力加速度的条件下可由ANSYS软件自动计算。桥架铅垂方向的吊重载荷作用于轨道和车轮接触处,将轮压以集中载荷的方式平均分配到接触处相应的节点上[3]。

考虑到桥架的实际受载情况及其结构力学特性,确定两种有限元计算工况:①计算工况1,满载小车(200 t额定载荷)位于桥架跨中位置;②计算工况2,空载小车位于桥架端部位置(司机室端)。

2 现场测试

现场测试的项目主要有桥架结构的危险截面应力水平和静挠度。测点贴片位置及编号见图1。以空载小车位于桥架端部位置(司机室端)的工况作为现场测试的零点工况,将静态电阻应变仪调零,同时用激光水准仪、磁力座和钢尺测试主梁的上拱度。然后使满载小车(200 t额定载荷)位于桥架跨中位置,测试此工况下桥架跨中位置的应力和主梁的上拱度,主梁的两次上拱度值之差即为主梁的静挠度。现场测试结果如表1所示。

表1 现场测试结果Table 1 Measured results in the field

3 有限元计算结果与分析

3.1 静态特性

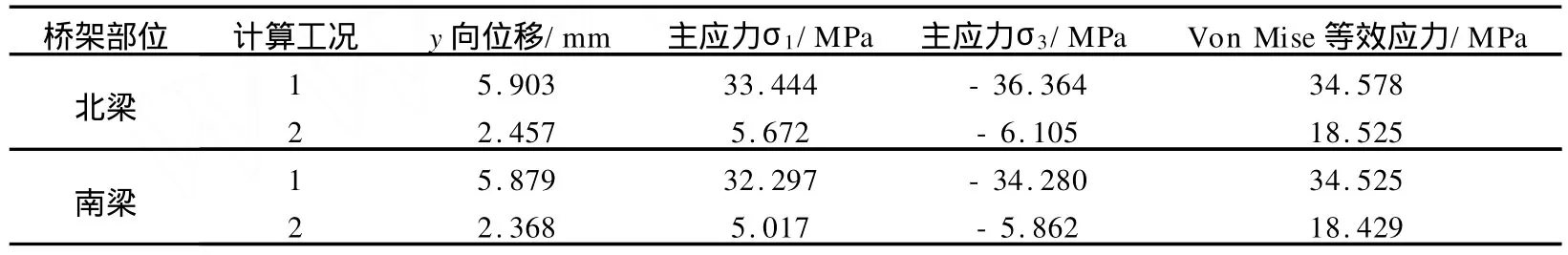

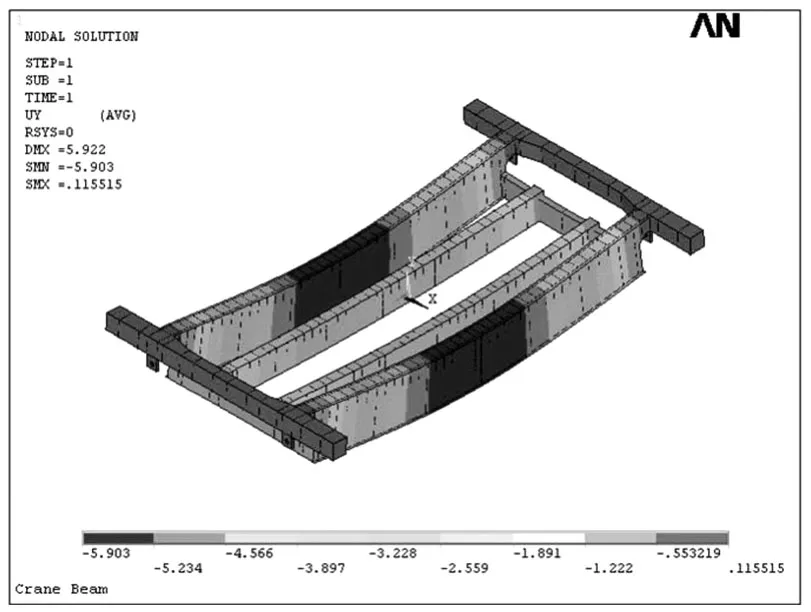

有限元计算结果如表2所示。当满载小车位于桥架跨中位置时,排除约束条件所产生的局部应力集中影响,桥架跨中截面上的应力达到最大值,此时,最大主应力σ1为33.444 M Pa,位于北主梁的下盖板跨中部位;最小主应力σ3为-36.364 M Pa,位于北主梁的上盖板跨中部位。当空载小车位于桥架端部位置时,最大主应力σ1为5.672 M Pa,位于北主梁端部的下盖板处;最小主应力σ3为-6.105 M Pa,位于北主梁的上盖板跨中部位。满载小车位于桥架跨中位置时,桥架的Von Mises等效应力分布云图如图2所示,桥架铅垂方向变形云图如图3所示。

表2 有限元计算结果Table 1 Calculated results of FEM

图2 桥架的Von M ises等效应力分布云图(满载小车位于跨中)Fig.2 Von Mises equivalent stress contour bands with the laden trolley in them iddle of bridge structure

图3 桥架铅垂方向变形云图(满载小车位于跨中)Fig.3 Displacement in y direction with the laden trolley in the middle of bridge structure

对比表1和表2可见,有限元计算结果与现场实测结果较为接近,表明建立的有限元模型比较合理。从表2中可知,当满载小车位于桥架跨中位置时,主梁的最大挠度为5.903 mm,符合GB/T 3811—2008《起重机设计规范》对起重机静态刚性的要求,即fj≤S/1 000,其中:fj为起重机的静挠度,S为起重机的跨度。同时,桥架的Von M ises等效应力最大值为34.578 M Pa,远小于桥架材料16M n的许用应力246.2 M Pa,不仅符合GB/T 3811—2008对起重机强度的设计要求,并且还有较大的强度储备。

3.2 动态特性

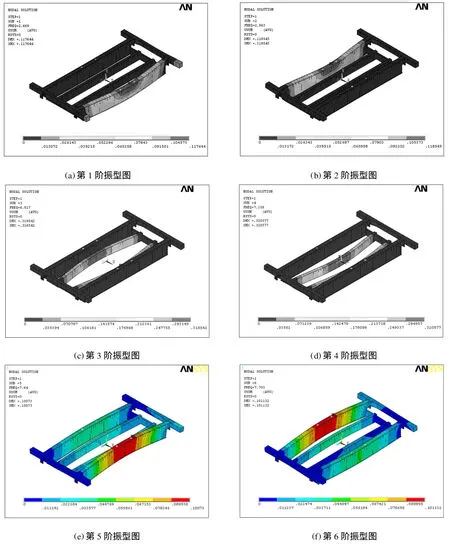

为进一步了解该起重机的动态特性,在静态分析的基础上对桥架进行模态分析,得出其前6阶固有频率和振型,如表3和图4所示。

由表3可知,桥架的第1阶固有频率为2.67 Hz,符合GB/T 3811—2008对起重机动态刚性的要求,即满载自振固有频率不小于2 Hz。

由图4可知,第1、2、3、4阶固有频率对应的振型图反映了桥架横向水平方向的振动,可能是由起重机大、小车的启动或制动等原因激励起振;第5、6阶固有频率对应的振型图反映了桥架纵向垂直方向的振动,可能是由起升机构的启动或制动等原因激励起振[4]。同时,主梁的上、下盖板和腹板是振动较为严重的部位,故在对起重机的日常维护和检修中要特别注意这些位置的工作状况,以提高起重机的疲劳寿命,降低事故发生率,促进安全生产。

表3 桥架前6阶固有频率Table 3 Former six natural vibration frequencies

图4 桥架前6阶固有频率对应的振型图Fig.4 Former six mode shapes corresponding to natural vibration frequencies

4 结语

本文采用有限元模拟和现场测试相结合的方法对某200 t-20 m冶金桥式起重机桥架结构的静态特性和动态特性进行了研究。有限元模拟和现场实测结果很接近,验证了有限元模型的合理性。该起重机的最大挠度、静态Von Mises等效应力和第1阶固有频率均符合起重机设计规范要求。有限元计算结果可为起重机的疲劳寿命预估提供参考。

[1] 高素荷.宝钢25 t-27.5 m桥式起重机主梁有限元分析[J].工程设计学报,2005,12(4):313-317.

[2] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998.

[3] 黄涛,王涛,杨先勇,等.桥式起重机桥架的三维有限元分析[J].武汉科技大学学报,2009,32(6):623-625.

[4] 孙明尧,过玉卿.桁架式装卸桥动态特性分析[J].起重运输机械,2000(5):209-211.