起重机用打磨机器人结构设计

2011-01-23郭云坡

饶 刚,郭云坡

(武汉科技大学机械自动化学院,湖北武汉,430081)

起重机作为物料搬运、装卸和安装设备,可以减轻或替代人们的体力劳动,提高劳动生产率,已成为企业生产过程中不可缺少的辅助设备。由于起重机将重物吊至空中实现搬运,因此起重机自身的安全性能至关重要。冶金行业由于生产对象的特殊性,对起重机的安全运行提出更高的要求。为确保起重机的安全,一般要对起重机进行定期安全检查和维护。冶金起重机由于负荷大、工作级别高,因此大多采用箱型结构的桥式起重机。该类起重机在定期检查时,主要是对其主梁和端梁的关键部位进行无损探伤检测,以确保桥架的安全性。从起重机主梁受力角度上考虑,箱型主梁下盖板在工作过程中主要承受拉应力,这种拉应力状态易产生疲劳裂纹并使裂纹扩展,因而主梁下盖板部位已成为起重机结构探伤的重点和难点[1-2]。

目前,对在役起重机结构的无损探伤检测大多采用磁粉或超声波探伤技术,这两种探伤方式都需要先去除结构外部的保护油漆、油污以及锈蚀部分,即在结构探伤前需要对其进行打磨处理。在这种恶劣环境下打磨,尤其是从事起重机主梁下盖板的打磨工作,在施工过程中常常存在一些安全隐患。为此,本文根据起重机无损探伤检测要求,对起重机用打磨机器人进行总体布局和结构设计,针对其结构设计的组成,从打磨机构设计的合理性、运行机构的可行性以及支撑结构设计的有效性等方面进行合理性分析,并结合其使用环境和工作要求选择了双履带、永磁吸附式的总体结构。

1 基本要求

为达到对起重机箱型主梁下盖板打磨的目的,起重机用打磨机器人的基本要求如下:

(1)打磨机器人能够夹持φ120 mm砂纸盘片进行打磨,打磨时砂纸盘片与被打磨对象之间的压力可调,且打磨力矩要足以克服打磨过程中的打磨阻力。

(2)配合不同的打磨要求,打磨机器人能够完成砂纸盘片的压上和松开动作。

(3)依据该机器人主要应用于对起重机箱型主梁下盖板进行打磨,打磨机器人能够固定在主梁下盖板上。

(4)配合打磨工作需要,能够对打磨机器人工作过程中的打磨轨迹进行控制并调整。

(5)依据打磨工作需要,打磨机器人能够实现在下盖板的运动过程中可调速的低速移动。

(6)结合打磨机器人使用场合的需要,打磨机器人结构要轻巧。

2 结构设计

依据起重机用打磨机器人的用途及其基本要求,本设计中的打磨机器人由打磨机构、运行机构和支撑结构三部分组成,其总体结构如图1所示。

2.1 打磨机构的结构设计

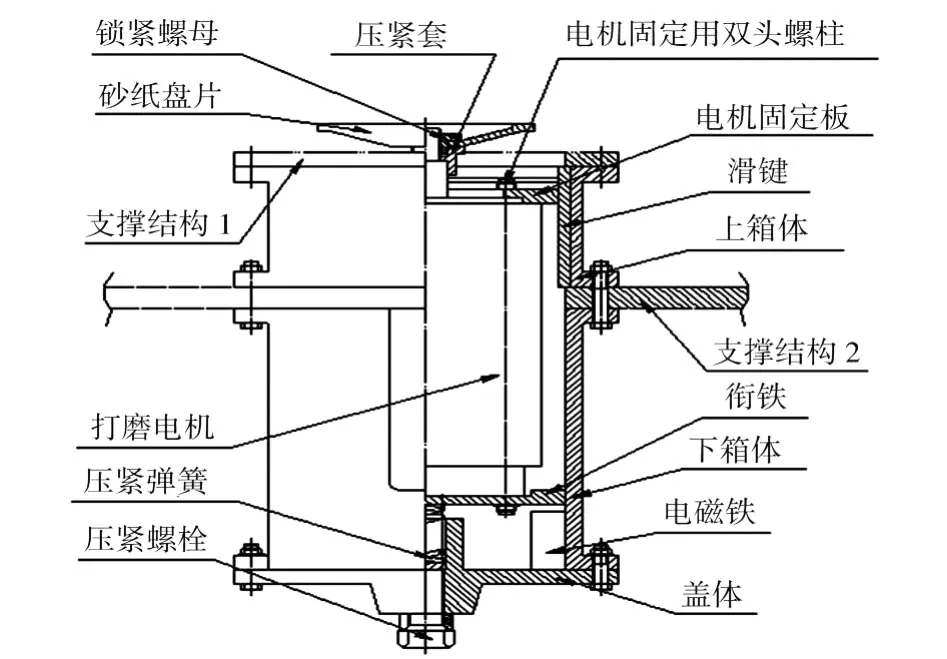

打磨机构主要由打磨电机、压上和松开装置以及外部固定结构三部分组成。打磨电机主要完成带动φ120 mm砂纸盘片的回转、压上和松开运动;外部固定结构由盖体、上箱体和下箱体组成,并构成一个箱型结构,将专用打磨电机封装在其内部。

图1 打磨机器人总体结构示意图Fig.1 Schematic diagram of grinding robot

图2为打磨机构示意图。由图2可看出,打磨电机底部设计有衔铁,它与固定在盖体上的电磁铁一同构成压上和松开装置;压上和松开装置的作用是使打磨电机产生上、下移动,从而带动固定在打磨电机轴上的砂纸盘片上、下运动,以实现砂纸盘片与主梁下盖板的接触与分离。为保证打磨电机在箱体内部能顺利移动,在下箱体内部设有滑道,同时在打磨电机本体上设有滑块,这样打磨电机能够在箱体内部沿箱体的中心轴线滑动。打磨电机在箱体内的上、下运动由压下弹簧和电磁铁来配合完成。在盖体与打磨电机之间设有压紧弹簧,其作用是使打磨电机和砂纸盘片以一定的压力压在下盖板打磨区域,确保打磨过程顺利进行。压紧力由压紧弹簧产生,压紧力的大小由压紧螺栓来进行调节。电磁铁的作用是在通电情况下产生电磁力,以吸附打磨电机底部的衔铁,并克服压紧弹簧所产生的压紧力,使打磨电机向下移动,从而带动砂纸盘片离开主梁下盖板表面,不对主梁下盖板表面进行打磨。当电磁铁断电时,衔铁失去电磁铁所产生的吸附力,打磨电机在压紧弹簧的作用下向上移动,使砂纸盘片以一定的压紧力压紧在主梁下盖板表面,并在打磨电机主轴高速旋转运动的配合下实现对主梁下盖板表面的有效打磨。电磁铁采用常开工作制。

图2 打磨机构示意图Fig.2 Schematic diagram of polishing mechanism

2.2 运行机构的结构设计

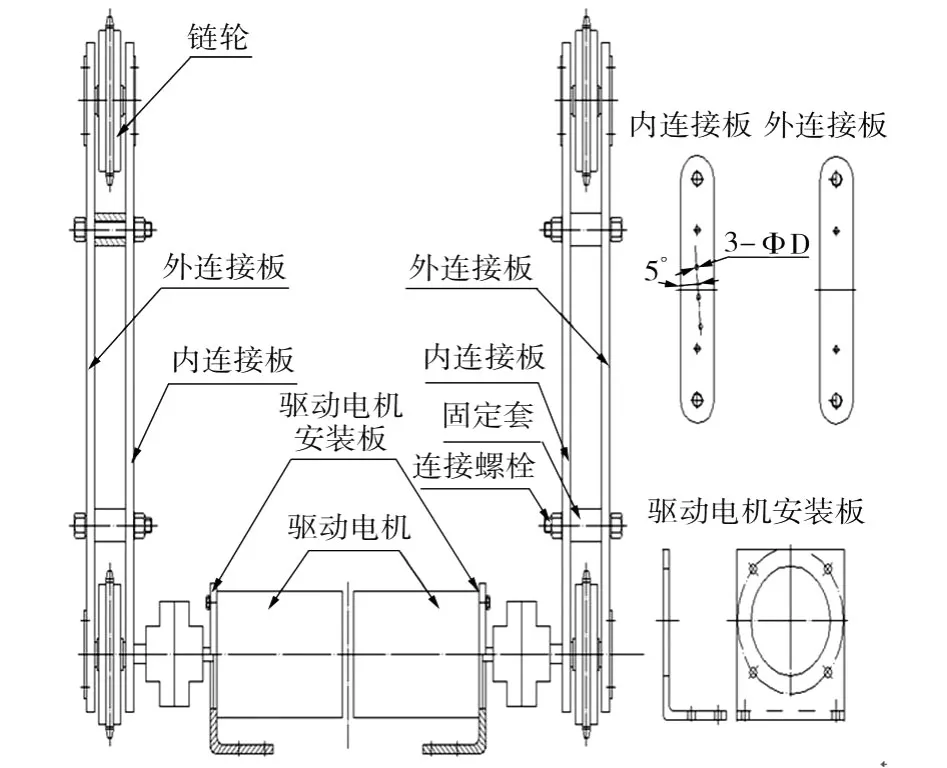

打磨机器人的运行机构采用双履带结构,两边履带分别由独立的步进电机进行驱动。履带采用链式结构,在链上封装有一定长度的永磁吸附块,确保在履带与主梁下盖板之间产生足够的永磁吸附力,从而使打磨机器人牢固地吸附在主梁下盖板上[3-4]。

运行机构的结构设计主要完成对运行机构中驱动部件的定位和连接。本结构设计中采用内、外连接板的形式对链轮进行支撑和定位;内、外连接板之间采用螺栓连接,连接板之间的间距以固定套作保证。链轮采用滚动轴承支撑,以减小运行摩擦阻力。为了固定链轮轴承,在内、外连接板上设有相应的轴承座孔。采用L型安装板对运行机构的步进电机进行安装和定位,同时选用端部固定步进电机,以减小打磨机器人的总体尺寸。

运行机构内连接板上设计的3-ФD孔中心连线与垂直方向夹角设定为5°,利用3-ФD孔将运行机构与打磨机构连接,确保打磨机构电机的中心轴线与垂直方向夹角产生5°偏转,这样可避免砂纸盘片对主梁下盖板表面过度打磨的现象。打磨机器人运行机构的结构示意图如图3所示。

图3 运行机构的结构示意图Fig.3 Schematic diagram of transmission mechanism

2.3 支撑结构的设计

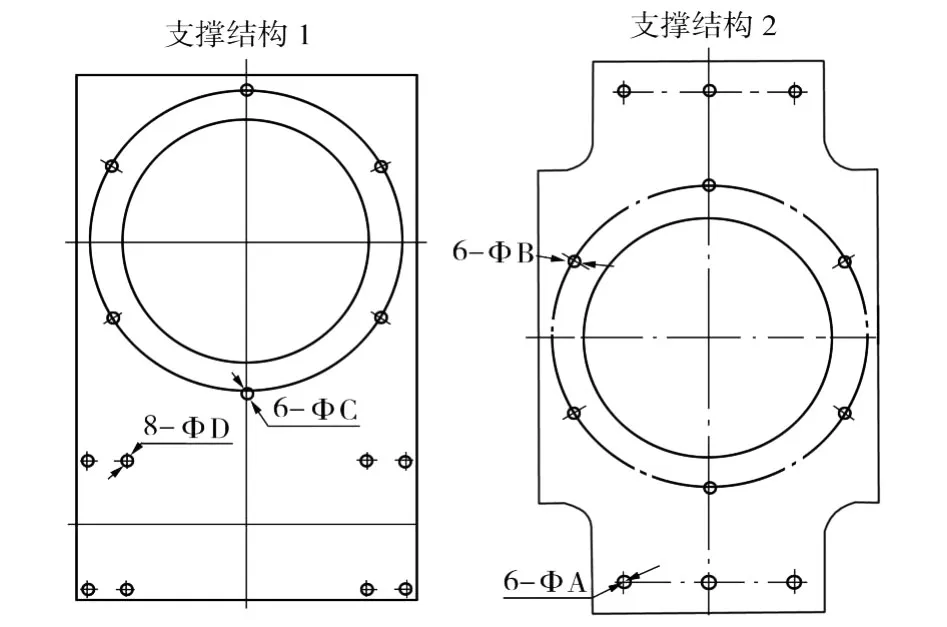

支撑结构设计采用交叉支撑的结构形式,即运用不同机构之间的结构相互支撑方式来实现不同机构之间的连接与支撑,以减小总体结构尺寸。图4为打磨机器人支撑结构示意图。由图4可看出,支撑结构1上的6-ФC孔与打磨机构上箱体的法兰进行连接,8-ФD孔与运行机构驱动电机安装板进行连接,这样可实现运行机构步进电机安装板与打磨机构上箱体之间的连接与固定。将支撑结构2上的6-ФB孔与上箱体、下箱体连接在一起,6-ФA孔借助于连接角钢分别与左、右运行机构支架上的内连板连接在一起,实现打磨机构在运行机构内连板上的定位,连接方式如图1中的Ⅰ、Ⅱ号放大图所示。不难看出,利用支撑结构1与支撑结构2可将运行机构与打磨机构连接成一个完整的打磨机器人。

图4 打磨机器人支撑结构示意图Fig.4 Supporting parts of grinding robot

3 设计合理性分析

打磨机器人结构设计的合理性是打磨机器人能够满足其功能的基本保障。由于焊接会引起结构产生焊接变形,而铆接不便于打磨机器人各个组成部分之间的安装与调整。为便于打磨机器人的安装、调整,同时有效地防止结构变形,本设计对打磨机器人结构之间的连接均采用螺栓连接方式。

3.1 打磨机构设计的适应性

打磨机构的主要功能是完成对主梁下盖板表面的打磨,既要保证能快速将其表面打磨干净,又不能对其表面过度打磨。如果主梁下盖板表面打磨不彻底,则会影响后续无损探伤检测的判断;如果主梁下盖板表面打磨过度,则会影响主梁的总体强度,进而影响起重机的安全运行。对于使用场合、使用年限不同的起重机,由于其主梁表面保护油漆层的厚度、表面锈蚀程度不同,因此在打磨过程中为保证主梁下盖板被充分打磨,需要施加不同大小的打磨压力。

本设计采用压紧弹簧结构来实现打磨过程中对打磨砂纸盘片上打磨压力的施加,并通过压紧螺栓调整压紧弹簧压缩量的方式来调整压紧力的大小,这样可以使得打磨机器人能够适应不同的打磨场合。通过对打磨过程中打磨力的调整,既保证了打磨工作的彻底性,同时也提高了打磨机器人对不同打磨场合应用的适应性。将打磨电机的轴线设计成向后偏斜5°的形式,这样使得砂纸盘片对主梁下盖板打磨时,只有砂纸盘片的局域与下盖板表面接触,从而有效防止主梁下盖板表面过度打磨的现象。另外,在打磨机构中设有压上和松开装置,并利用电磁控制其压上和松开动作,利用这种装置可以实现高速旋转的砂纸盘片能够快速进入打磨区域以及快速脱离打磨区域,从而保证打磨机器人只对主梁下盖板所需要打磨的区域进行打磨,避免了对主梁下盖板非打磨区域的打磨现象。

3.2 运行机构设计的可行性

打磨机器人运行机构是将整个机器人安全、牢固地吸附在主梁下盖板上,并能在主梁下盖板上沿主梁方向实现前进、后退运动以及在运行过程中对其运行轨迹进行调整。

本设计中运行机构采用双履带结构,两边履带分别由独立的步进电机进行驱动。采用链结构式履带,在链节中间封装永磁铁并充当链节的一部分。采用双履带结构,一方面可以提高打磨机器人的整体稳定性,确保在打磨过程中机器人不出现晃动现象;另一方面,通过增加永磁铁的数量,可以增强打磨机器人与主梁下盖板之间的吸附力,保证打磨机器人工作时能够牢固地吸附在主梁下盖板上,避免了打磨机器人从高空坠落所造成的危险。运行机构中采用小尺寸永磁块,在保证足够的吸附力情况下,采用小尺寸永磁铁可以减小运行阻力,降低运行电机功率,从而进一步减轻总体结构的自重,降低打磨机器人从高空坠落的可能性,确保机器人运行的安全性。另外,运行机构两边的履带分别采用驱动的方式,这种设计可以保证打磨机器人在工作过程中,依据不同的工作场合进行运行速度的调整,同时利用两边运行速度的变化,完成对打磨机器人运动轨迹的调整以及运动方向的改变。这种两边分别驱动的永磁吸附式运行机构设计,可以实现该机构的预定功能,为确保运行机构设计的可行性提供了条件。

3.3 支撑结构设计的有效性

支撑结构的作用是对打磨机构和运行机构进行固定,并将两者连接成为一个有机整体,以实现打磨机器人的总体功能。本设计中支撑结构采用交叉支撑的结构形式,其作用是减少连接结构中零部件的数量,减小结构尺寸,从而达到减轻结构总重的目的。支撑结构设计总体思路是,将打磨机构封装在由上箱体、下箱体构成的固定体内,并通过支撑结构2对其进行定位(见图2),支撑结构2又通过连接角钢与运行机构内连板相连接;同时利用支撑机构1的一边与打磨机构上箱体法兰相连,另一边与运行机构的电机固定装置相连(见图1)。利用这种定位的结构形式,可以实现打磨机构与运行机构之间的有效支撑,一方面可以有效地将打磨机构与运行机构连接成为一个整体,另一方面还可以有效地将打磨机构的重心上移,减小打磨机构重心至主梁下盖板之间的距离。在整体结构中,由于打磨机构最重,因此打磨机构自身的重心位置对整体设备的重心位置影响较大。在减小打磨机构重心至主梁下盖板之间距离的同时,采用本设计中支撑定位方式可有效地减小整机的重心至主梁下盖板之间的距离,避免由于打磨机构重心至支撑面距离偏大而造成的整体不稳定,从而提高了整机运行的稳定性。

本设计运行机构中内连接板上中心轴线偏转5°的3-ФD连接孔(见图3),通过连接角钢与支撑结构2相连(见图1),确保了打磨机构中轴线向后偏斜5°的要求。这种连接方式较为简单,可以精度加工来确保打磨机构轴线的偏斜角度。以打磨机构轴线向后偏斜角度作保证,可实现对打磨区域的有效打磨。

4 结语

打磨机器人设计主要用于起重机主梁下盖板无损探伤前对探伤区域进行有效打磨,由于打磨机器人是在高空作业,且吸附吊挂在主梁下盖板上,因此打磨机器人的设计既要满足主梁下盖板探伤的使用环境,还要防止其在主梁下盖板上高空坠落。本文依据起重机用打磨机器人的使用场合及其功能,设计出由打磨机构、运行机构和支撑结构三部分组成的打磨机器人,并针对其结构设计的组成,从打磨机构设计的适应性、运行机构设计的可行性以及支撑结构设计的有效性等方面进行合理性分析,本设计满足了起重机用打磨机器人从事现场打磨的要求。

[1] 陈道南.起重运输机械[M].北京:冶金工业出版社,2005:30-69.

[2] 黄大巍,李风,毛文杰,等.现代起重运输机械[M].北京:化学工业出版社,2006:46-95.

[3] 王茁,张波,裴荣国,等.壁面爬行机器人本体的设计[J].吉林化工学院学报,2004,21(4):78-80.

[4] 刘淑良,赵言正,高学山,等.喷砂、喷漆、测量用磁吸附爬壁机器人[J].高技术通讯,2000,10(9):86-88.