面向质量过程控制的风机制造车间布局规划

2011-01-23唐秋华

顾 曦,唐秋华

(武汉科技大学机械自动化学院,湖北武汉,430081)

合理的车间设施布置可以使各种在制品和零部件以较高的效率在工厂里流动,从而缩短制造周期,降低生产成本。目前,车间布局优化主要运用系统布局规划(systematic layout planning,SLP)方法对所研究系统的位置选择、平面布置、物流分析、物料搬运方式及运输工具的选择等进行具体的规划与设计,使各生产要素和子系统按照工业工程的要求得到合理的配置和布局,以组成高效率的生产集成系统[1]。

与质量标准体系ISO9000相比,ISO9001 2008版中特别加入了质量过程控制的相关规定。质量过程控制系统就是在生产的各个环节,工艺、机加工、装配及检验人员通过设计优化、技术改进、精密检验等一系列技术手段将影响产品质量的不确定因素和产品质量缺陷减少到最低程度[2]。

目前,在我国中小型制造企业中存在大量机加工和装配流程相混合的生产车间,这类车间通常采用与生产过程紧密结合的质量检测方法,以控制前期采购或加工的零部件质量,并保证最终成品的整体性能。因此,面向质量过程控制的车间布局规划研究,是提高企业生产效率和管理水平、引导企业生产由粗放型向集约型转变的一个重要课题。

1 研究背景

某机电有限公司的风机车间主要生产客户定制的供空调使用的交流离心风机和大型轴流风机,有052、068、074、137等多个系列。每种风机都是由定子组件、转子组件和装配组件3个部分构成。该车间包含了从外购件检验与组装、零部件机加工到成品装配等一套完整的工艺流程,前期的零部件质量直接影响后期的装配流程和成品质量[3]。该车间的生产模式是典型的多品种小批量生产,通过调研发现,其生产中存在以下问题:①车间物流与生产节奏不合拍,生产线不平衡;②车间物流不畅,物流路线交叉阻塞;③工序配合检测不理想,需要提高检测次数,从而导致成本投入过高;④检验反馈不及时,在出现质量事故以后会浪费后续加工资源。

针对上述问题,本文拟采取两个步骤对该车间布局进行优化,首先改进面向质量过程控制的生产工艺流程,然后运用SLP分析方法改造车间布局。

2 面向质量过程控制的生产工艺流程改进

在目前多品种小批量的生产模式中,产品质量不具备概率分布的统计特征[4]。机电产品的许多精确质量特性值(如零件的尺寸、硬度、抗压强度等)需要以质量特性指标的计量标准值作为判断产品批合格与否的依据,这大大增加了质检工作量。为了保证产品质量,风机车间实施了覆盖整个生产流程的全面质量管理,但是仍然存在以下问题:

(1)质检工作量大。7个车间现场质检人员负责对风机的所有零部件以及风机装配的全面质量检测。在检测周期为20 min的情况下,质检人员数量严重不足。

(2)分工不明确。现场质检人员的工作内容包括零部件加工精度测量、装配精度测量、性能测量、数量统计以及员工操作规范检查等。质检人员不断地进行着内容不同的统计测量工作,接受大量的统计数据,容易出现差错。

(3)质检层次单一。由于质检人员不足,工作类型复杂,没有精力对获得的统计数据进行进一步的分析,质量检测结果的有效性不足。

因此,结合风机车间多重质检的质量控制特点,本文提出将固定点检验和流动检验相结合、质量检验和生产流程相结合以及按产品的性质和多重质检的不同目的为出发点的调整型质量检验方案。按照质检目的和检验对象的性质制定不同的质量检测手段,包括如下4种类型[5]:

(1)一般检验:在流水线上设置测量仪器,或由生产者在生产过程中进行测量,以弥补质检人员数量的不足。

(2)辅助检验:由加工或者装配员工自检,配合专职质检人员进行周期性巡检。

(3)关键检验:专职质检人员以较高精度或者特殊的测量工具进行调整型抽样检验,并配以加工工序自身的检验,以保证每道工序的误差都在允许的范围以内。

(4)特殊检验:在生产过程质检的基础上,由专业的质量统计人员运用相应的质量分析手段,对其采集的数据进行进一步的处理,为生产决策提供可靠的数据支持。

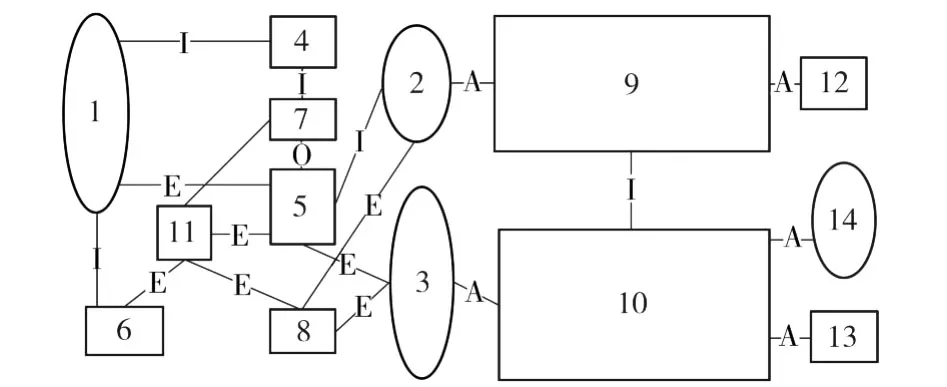

结合质检的风机车间生产流程如图1所示。

3 车间布局规划

结合质量控制单元,运用SLP法对该风机车间重新进行布局规划。通过生产和非生产物流分析,从工作流程的连续性、物料搬运强度、质检的频繁程度、质检的及时性、生产的配合程度等几个方面入手,建立作业单位的相互关系,绘制作业单位的面积相关图。根据国际惯例,用符号A、E、I、O、U、X表示关系等级,其中A为最紧密,其余等级的紧密程度依次降低,各等级的系数值分别取4、3、2、1、0、-1[6]。

3.1 作业单位生产物流关系分析

该风机车间主要生产052、068、074、137等4个系列的风机。通过对产品加工、组装等阶段及各个工艺路线的分析,计算出每个工艺过程中各工序加工前的工件单件重量及产生的废料重量,得到如表1所示的风机日产量与物件搬运重量。根据专业将车间划分为如表2所示的5类14个工区。

表1 风机日产量与物件搬运重量Table 1 Daily output and weight of the object moved

表2 车间区域划分Table 2 Zon ing of the workshop

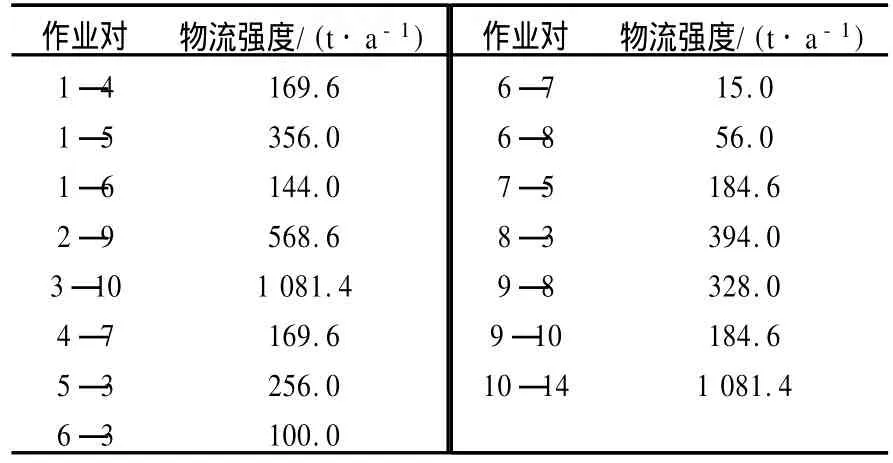

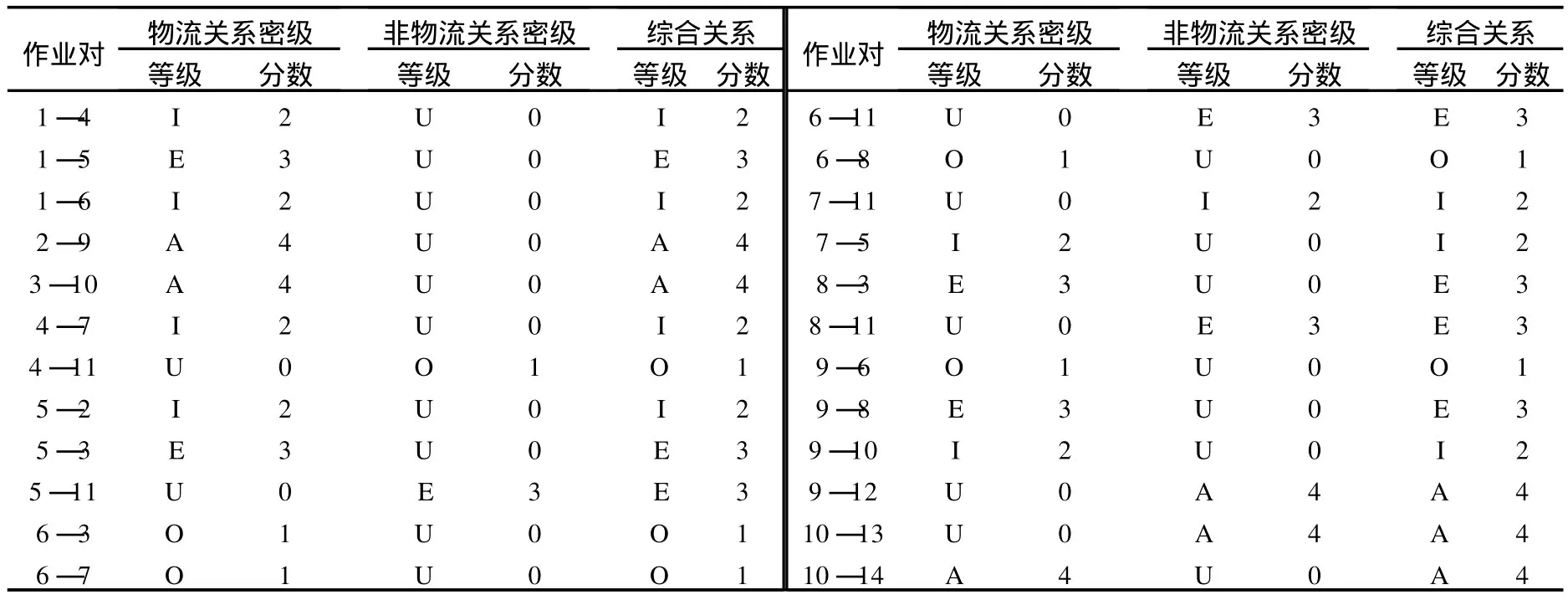

根据车间工艺路线、风机日产量和物件搬运重量,对不包括质检区的作业单位搬运作业对间的物流强度进行汇总,如表3所示,并建立如图2所示的作业单位物流关系。

表3 作业单位间的物流强度Table 3 Logistics strength between the operation units

图2 作业单位的物流关系Fig.2 Logistics relationship between the operation un its

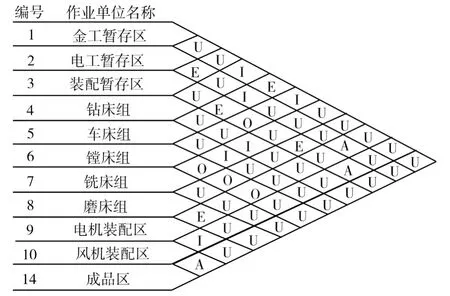

3.2 作业单位非生产物流关系分析

在非生产物流关系分析中,主要考虑质量控制在生产工艺流程中的工作配合关系,质检区与车间其他区域的非生产物流关系如表4所示。

表4 作业单位的非生产物流关系Table 4 Non-logistics relationship between the operation units

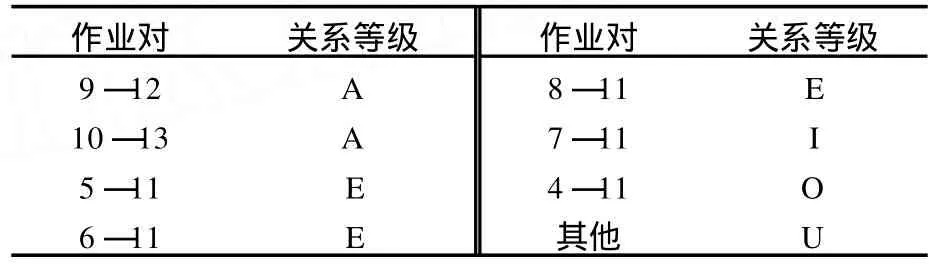

3.3 作业单位综合关系分析

由图2和表4可以看出,该车间各作业单位之间的物流和非物流关系并不一致,为了确定各作业单位之间综合关系的密切程度,将两表进行加权合并,物流关系和非物流关系的加权值均设为1,经过处理后,该车间各作业单位的综合关系如表5所示。

表5 作业单位的综合关系Table 5 Comprehensive relationship between the operation units

3.4 车间布局方案

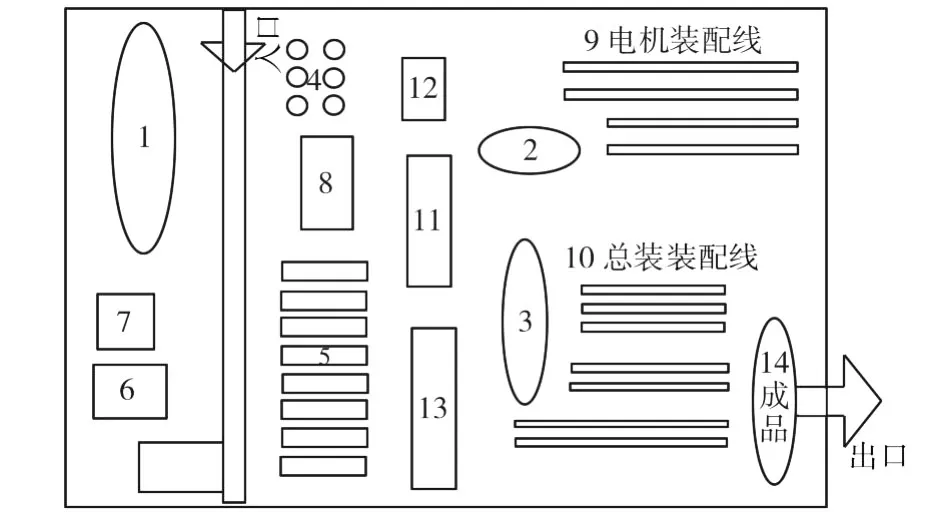

综合上述分析,重点考虑综合关系密级为A、E、I的作业区域,并结合车间各作业单位需要的面积和矩形的车间形状,布置如图3所示的作业单位面积相关图。

根据车间作业单位面积相关图,提出如图4所示的车间布局方案。

从图4中可以看出,由于考虑了质量控制因素的影响,质检区(11、12、13区)成为车间生产过程的核心。质检区将加工区和装配区隔开,因此能够更大程度地避免不合格产品进入装配线。同时,在物理布局上,3个质检区相互接近,能提高其工作配合紧密度,质检流程在生产中能够发挥更大的作用。该方案侧重于对生产的全面控制,提高了车间生产的层次性。

图3 作业单位面积相关图Fig.3 Area relationship between the operation units

图4 风机车间布局方案Fig.4 Blower workshop layout scheme

4 结语

本文以某风机车间为案例,在总结其生产中存在的问题基础上,提出了与其生产工艺流程紧密结合的4级质量控制措施,以保证最终成品质量。然后,以SLP为工具,对车间生产过程中各个作业单位的物流与非物流关系进行分析,结合作业单位需要的面积,提出最终的车间布局方案,该方案在实际应用中获得了良好的效果。同时,面向质量过程控制的车间布局规划方法,对于我国中小型制造企业的车间布局优化也有一定的指导意义。

[1] 范中志.工业工程基础[M].广州:华南理工大学出版社,2005:319-325.

[2] 国际标准化组织.质量管理体系要求ISO9001:2008(D IS稿)[S].国际标准化组织,2008.

[3] You H,Ryu T,Oh K,et al.Development of customer satisfaction models for automotive interior materials[J].International Journal of Industrial Ergonomics,2006,36(4):323-330.

[4] 张根保,何桢,刘英.质量管理与可靠性[M].北京:中国科学技术出版社,2005:87-129.

[5] Tavakkoli-Moghaddam R,Javadian N,Javadi B,et al.Design of a facility layout problem in cellular manufacturing system swith stochastic demands[J].Applied Mathematics and Computation,2007,184(2):721-728.

[6] 周鑫.基于SLP和Flexsim的车间设施布置改善设计[J].机械制造与研究,2010,40(3):42-46,97.