南海超大型组块浮托安装总体设计与关键技术

2011-01-23马巍巍白雪平

范 模 李 达 马巍巍 易 丛 白雪平

(中海油研究总院)

南海超大型组块浮托安装总体设计与关键技术

范 模 李 达 马巍巍 易 丛 白雪平

(中海油研究总院)

通过南海荔湾项目超大型组块浮托安装的研究与设计,探索了在南中国海进行水深为190 m左右、浮托重量逾3.2万吨组块浮托安装总体设计与关键技术措施,对浮托安装技术由浅水向深水发展,以及浮托重量由万吨级向几万吨级发展有重要意义,可为大型浮托安装设计提供借鉴。

浮托安装 超大型组块 南中国海 设计与研究

国外海上组块浮托安装始于1992年,在不到20年时间内国际上已有几十个组块安装采用该技术,浮托重量也由初期几百吨发展到现在的几万吨,苏联萨哈林半岛油气开发项目创下3.8万吨浮托重量的世界纪录。我国于2001年在渤海赵东油田引进该技术,实施了2座平台组块的浮托安装。中海油于2005年在南堡35-2油田首次实施了浮托法安装,此后又自主设计了渤中34-1油田中心处理平台组块的浮托安装,到目前为止已完成了旅大、锦州和金县3个油田4座平台的浮托安装,其中旅大27-2和32-2油田生产储油平台的浮托重量已达1.15万吨,为亚洲之最。

南海荔湾项目的大型深水固定平台设计水深190 m,组块重量2.7万吨,加上组块支撑结构0.5万吨,浮托重量3.2万多吨,这是中海油有史以来最重的浮托纪录,其重量可列世界前列。实施该项目浮托设计有如下特点:重量大、作业水深、环境条件恶劣、首次设计、工期紧迫等;与渤海海域相比设计主要难点为:风大浪高的恶劣海况条件,可作业时间短;没有现成的运输船舶,需额外改装驳船以适应浮托要求;深海大吨位船舶的多点定位系泊与对接碰撞力控制;大型组块装船和长距离运输安全保障等。本文对南海超大型组块浮托项目进行了总体设计,以期为大型浮托安装设计提供借鉴。

1 总体设计

1.1 浮托方案设计

根据组块安装时驳船的数量,浮托安装法可以分为单浮托(图1)和双浮托(图2)两类。目前大多数浮托法安装是采用单浮托法,双浮托法由于对环境条件和操作人员要求极为苛刻,且存在较大技术风险,除个别项目之外,很少被工业界所采用。南海由于环境条件非常恶劣,且需要长距离运输,现有技术条件下不适宜采用双船浮托安装,因此本项目选用单船浮托安装法。

在进行浮托安装的大型平台总体设计时,首先

考虑运输驳船的船宽尺度,以确定导管架的进船槽口及组块支撑腿跨距尺度,因此船宽尺度成为最先需要确定的首要尺度。导管架槽口尺寸大小决定了导管架结构重量,也决定了组块结构重量,槽口大则平台结构重量大,反之则小。经综合论证,我们采用了国际上常用的46 m平台槽口尺度。

1.2 运输驳船选型设计

在选择驳船资源时,主要考虑两大因素:一是驳船安装能力;二是驳船资源是否满足项目的工期需要。驳船安装能力与组块重量、重心及驳船自身尺度等技术参数息息相关。驳船选型的主要参数包括吃水、稳性、调载能力与总纵强度等。表1为国内可用于浮托法安装的驳船资源。经综合考虑选用海洋石油229为此次浮托安装用驳船。

表1 国内可用于浮托法安装的驳船资源

1.3 组块对接方式设计

导管架腿顶端安装桩腿对接缓冲单元(LMU);驳船甲板上设置一个支持框架(DSF);支持框架顶端安装组块对接缓冲器(DSU),组块对接示意图见图3。LMU与DSU主要起到缓冲对接过程中的碰撞力作用。DSF高度是影响驳船运动特性和稳性的重要因素,初始设计时DSF高度H计算公式为

图3 南海超大型组块浮托安装组块对接示意图

式(1)中:h1为组块底层甲板标高,m;hs为底层甲板下方梁高,m;D为驳船型深,m;T为驳船进船前的初始吃水,m;h2为浮托作业时的潮位,m,假设潮位高于平均海平面;h3为LMU的插尖高度,m;h4为组块进船间隙,m,常规为0.8 ~1.5 m;h5为LMU对接变形量,m。

如果DSF设计太高,则驳船重心升高,稳性降低;如果DSF设计太小,则要求驳船调载能力要大,会增加驳船选型的难度。

1.4 施工作业气候窗选择

荔湾海域环境条件恶劣,夏季有台风,百年一遇最大有效波高达到13.4 m,年平均波高为1.4 m,全年主浪向为ENE,该海域浮托安装环境条件见表2,单个月份中可作业天数超过50%的累积概率见图4。这些作业环境参数是国际上公认的开阔海域浮托设计的参数。进入9月之后,南海海域台风频发,所以该项目宜在6月之前完成浮托安装作业。

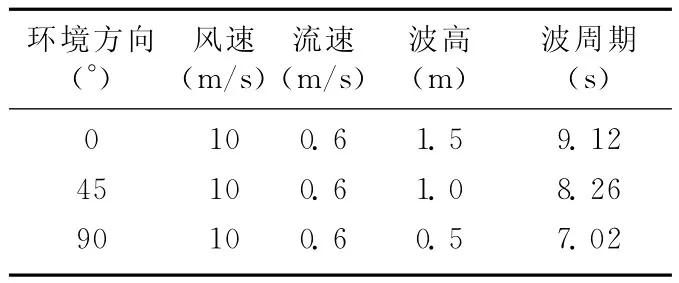

表2 南海荔湾海域浮托安装环境条件

图4 南海荔湾海域适合浮托安装的月份

2 关键技术与措施

2.1 超大型驳船改装

海洋石油229驳船是目前中海油最大的运输驳船,其主尺度见表1,该驳船原设计载重量为9万t,可用于组块浮托重量约3万t。由于国内外有能力运载并实施浮托重量达3.5万t的驳船资源有限(也考虑到其他特殊因素),因此对海洋石油229驳船进行了改装。由于使用的是46 m的平台槽口尺度,为使驳船进入平台槽口,需将驳船首部宽度切窄,具体做法为:首部宽度由52.5 m减少到42 m,此改动损失了一定浮力,使组块浮托能力下降到2.5万t以下,为提高浮托能力将驳船尾部宽度由52.5 m增加到65 m,此改装方案使浮托能力提高到了3.5万t,满足了荔湾项目的需求。

2.2 深水定位系泊系统设计

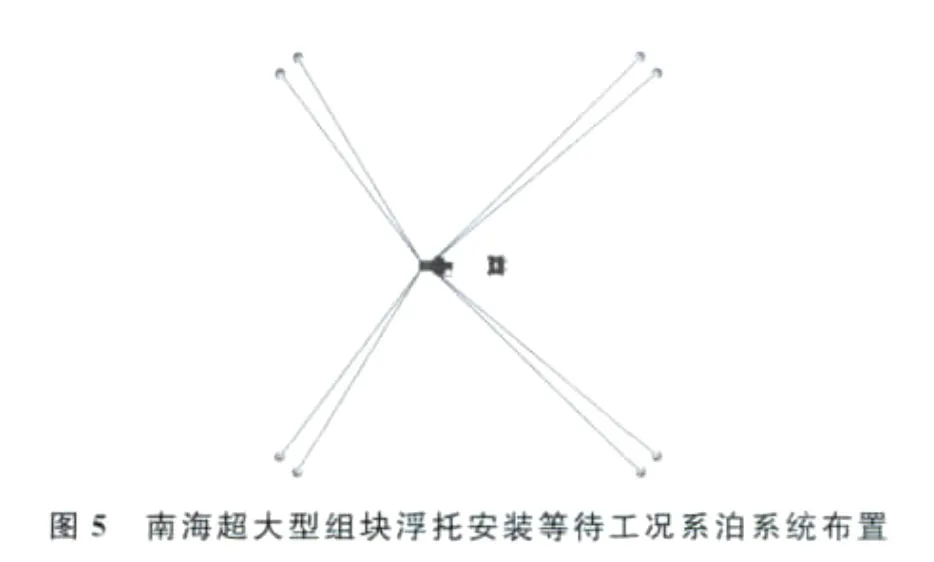

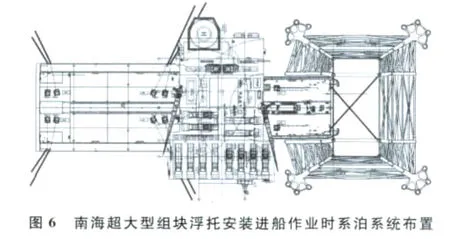

南海海况恶劣且水深,定位系泊系统设计是本浮托法设计的关键。该系泊系统设计分为2种工况,第1种工况为驳船进入导管架槽口之前的等待工况,此时驳船距离导管架约300 m,为8根系泊缆布置,见图5;第2种工况为牵引驳船进出导管架槽口行进过程中的系泊工况,此时为10根系泊缆布置,其中2根船首交叉系泊缆起牵引驳船和控制船首运动作用,见图6。该定位系泊的特点是将4根系泊缆布置于驳船中部的左右两舷,这样就不会影响驳船进出导管架槽口作业;通过收紧系缆及放松系缆,控制驳船前进与倒退。

计算结果表明,进船前等待工况的系泊力比进船或退船工况的系泊力大,为系泊设计的控制工况。经设计:系泊缆为锚链与钢缆的组合系泊缆,锚链直径76 mm,长度150 m;钢缆直径70 mm,长度2000 m;锚为Danforth型,重量18 t;锚机拉力300 t,该系泊系统可抵抗2.5 m有效波高的海况。

2.3 组块对接力控制技术

组块对接是组块浮托安装的重要工况,对接撞击力的大小决定了作业环境条件的选取。对接力发生于LMU及DSU上,其大小与驳船运动和风浪方向有关。LMU起到约束甲板组块垂向与水平位移的作用,DSU只约束组块的垂向位移。在对接设计中,计算分析最终目的就是取得尽可能大的环境条件与结构允许承受能力的平衡点。

对接安装前,驳船垂向运动幅值应控制在0.3 m以内;当组块与LMU接触后,其动态垂向力应小于2000 t,或者所有LMU垂向动态力之和应小于组块总重量的30%,并控制水平撞击力小于800 t。由于本项目海域环境条件恶劣且组块尺寸大、重量重等原因,采用了2组LMU和DSU,以期能够更好地控制对接碰撞力。针对每一个浮托项目,都须根据特定的承载组块信息定制LMU与DSU。在本项目中,LMU最大水平力为854 t,垂向力为5849 t;DSU最大垂向力为3019 t。

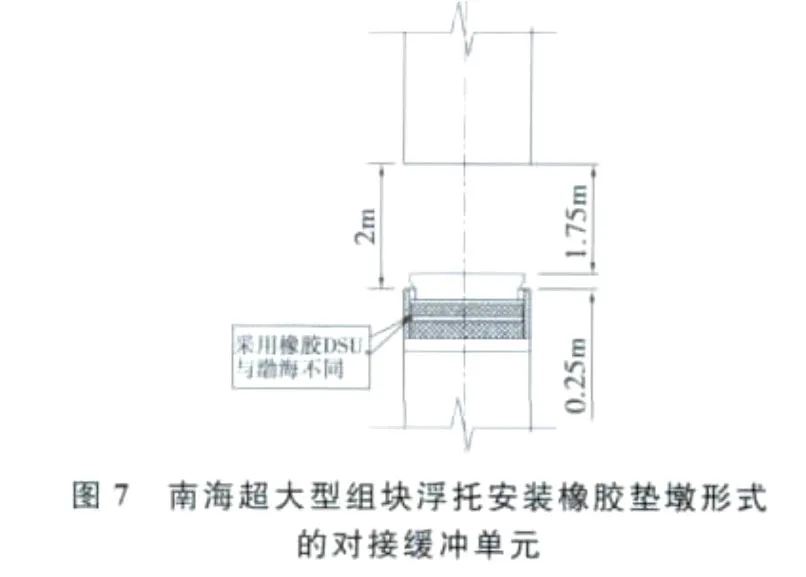

在渤海海域DSF上常放置沙盘,以缓冲组块与DSF之间的碰撞。在超大型组块浮托设计中,我们将DSU顶部设计为平面,底部为橡胶垫墩,此构造将更有利于减小撞击力,见图7。在保护驳船和导管架腿的横荡护舷设计上,我们采用了与以往不同的驳船变截面横荡护舷构造形式,根据导管架腿与驳船之间的受力特性,其间隙设计为:初始状态0.5 m;最终就位0.1 m,使驳船撞击力由1000多吨下降到770 t,见图8。

2.4 组块装船设计

组块装船总布置见图9。设置多根系泊缆将驳船牵拉固定于码头边,使驳船滑道位置与陆上滑道对齐,且滑道宽度应一致。

图9 南海超大型组块浮托安装组块装船总布置图

根据组块装船的特点,有如下3个方面的关键点:①装船时间,即组块第一排腿开始上船到最后一排腿上船的总时间,它是决定装船是否可行的时间因素,按以往经验其总时间应控制在6 h之内;②驳船压排载泵的调载能力;③驳船静水条件下的总纵强度。

常规最低潮位、最高潮位和驳船底部高程的参数有如下关系:最低潮位=驳船最小吃水+驳船底部高程;最高潮位=驳船最大吃水+驳船底部高程;驳船底部高程=码头高程+码头滑道高-驳船滑道高-驳船型深。该项目驳船吃水最小的变化范围为8.4~11.6 m。

在整个装船过程中,驳船最弱工况的总纵强度发生于组块最后一排腿上船时,此时驳船吃水为8.4 m,最大应力发生于距首105 m的位置,剪力为5993 t,弯矩为690 028t·m,应力比值为0.941,该工况的总纵强度满足规范要求,但已达到临界值。

2.5 长距离运输安全保障技术

从青岛到指定安装海域需要约10 d时间,导管架与组块的拖航稳性和驳船总纵强度须满足船级社要求[1]。本拖航稳性按中国船级社《海上拖航指南》要求设计,使用MOSES软件计算,表3为导管架和组块完整稳性计算结果。

驳船拖航的总纵弯矩MT由静水弯矩MS和波浪弯矩MV组成,MT=MS+MV。静水弯矩是基于MOSES软件获得,波浪弯矩是基于SESAM三维线性势流理论求得,波浪载荷参考文献[2]中S4区选取,设计超越概率值取为10-8,并按文献[3]进行波浪弯矩和波浪剪力的非线性修正。

表3 南海超大型组块浮托安装组块和导管架完整稳性计算结果

通过分析(取超越概率值为10-8)得到船中剖面波浪诱导垂向弯矩(MW),沿船长的波浪弯矩MV通过下式求得

式(2)、(3)中:MW为由长期分析所得的船中剖面处的波浪诱导垂向弯矩,k N·m;M 为弯矩,沿船长的分布系数,按《钢质海船入级与建造规范》选取;CHB、CSB为非线性修正系数,其中

式(4)、(5)中:Cb为驳船方形系数。

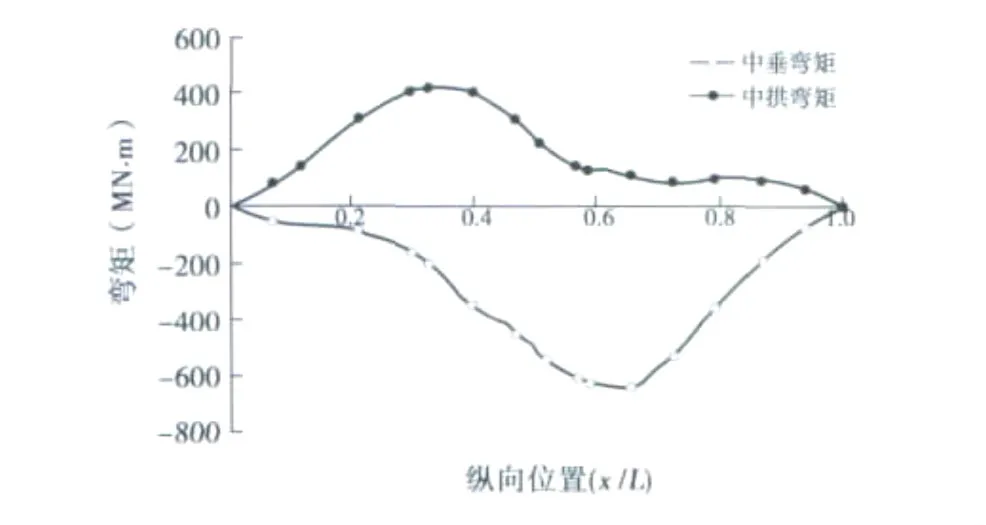

总纵弯矩为静水弯矩和修正后波浪弯矩的叠加值。图10为组块拖航总纵弯矩图,结果显示海洋石油229驳船的总纵弯矩满足设计要求。从图10可看出,组块拖航时中垂弯矩大于中拱弯矩。该计算结果符合实际情况,相对导管架而言,组块作用于驳船更趋于向下的集中载荷。

图10 南海超大型组块浮托安装组块拖航总纵弯矩图

3 结束语

与以往浮托安装设计相比,本项目有如下方面的技术改进与完善:①提出了船首切窄与船尾加宽的创新驳船改装方案,在保证驳船调载能力和拖航稳性的情况下,可减小导管架槽口宽度,节省大型深水平台的投资;②首次在深水采用多点定位系泊系统的浮托作业设计,可有效保证驳船抵抗恶劣海况的能力;③采用与渤海不同的橡胶形式对接缓冲单元,使它能更好地适应超大重量组块的要求;④在驳船两舷安装了变截面的横荡橡胶护舷,可大大地降低驳船与导管架腿之间的撞击力。

[1] 中国船级社.钢质海船入级规范[M].北京:人民交通出版社,2006.

[2] 中国船级社.船体结构强度直接计算分析指南[M].北京:人民交通出版社,2001.

[3] 方钟圣.西北太平洋波浪统计集[M].北京:国防工业出版社,1996.

The overall solution design and key technology for float over installation of ultra-large topside in South China Sea

Fan Mo Li Da Ma Weiwei Yi Cong Bai Xueping

(CNOOC Research Institute,Beijing,100027)

Through the research and design of ultra-large topside float over installation for Liwan project in the South China Sea,the overall solution design and key technology have been discussed for float over installation of 32 thousand tons topside in 190 m deep waters,which is significant to promote the float over installation from shallow sea to deep sea and from 10000-ton class topside to 30000-ton class topside,and can be used as reference for design of ultra-large topside float over installation.

float over installation;ultra-large topside;South China Sea;design and research

范模,男,高级工程师,1982年毕业于上海交通大学船舶工程专业,主要从事生产储油装置系泊系统和船舶总体性能方面的设计工作。地址:北京市东城区东直门外小街6号海油大厦(邮编:100027)。

2010-11-04改回日期:2010-12-14

(编辑:叶秋敏)