荔湾3-1深水气田开发中心平台工艺设计若干问题研究

2011-01-23周晓红衣华磊

周晓红 郝 蕴 衣华磊

(中海油研究总院)

我国南海东部海域蕴藏着丰富的天然气资源,除已投产的番禺30-1气田及已进入开发阶段的荔湾3-1和番禺34-1、35-2、35-1等气田外,深水区和浅水区还发现了许多有潜力的构造,这些已发现的气田和构造大多数分布在离岸250~400 km、水深190~1 500 m的海域。在南海深水天然气开发工程中,位于水深1 500 m区域的荔湾3-1气田所产的油气水利用井口天然压能、通过长度75 km的深水区油气水混输管道输送至浅水区中心平台,经浅水区中心平台天然气和凝析油脱水系统脱水再与来自番禺气田群的油气一起增压后进入浅水区油气混输管道输送至275 km外的陆上终端进一步处理。对于此类深水气田开发工程,由于气田规模、水深及离岸距离等因素的制约,独立开发存在技术难度大、经济效益差的问题,因此采用在深水区设置水下生产系统、在浅水区建设中心集输处理设施(即中心平台)的工程模式,实现深、浅水天然气的区域性开发,既可以满足深水区气田开发的依托要求,也能提高浅水区气田开发的经济效益。

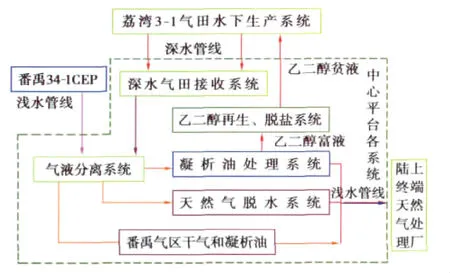

浅水区中心平台是深、浅水工程设施的枢纽,因此荔湾3-1气田开发中心平台的工艺系统设计需要根据深、浅水气田产量和分年井口压力,综合考虑深水海管流动、浅水区中心平台油气脱水系统、浅水区油气混输管道及陆上终端轻烃回收所需压能,将深浅水气田、海底管道、中心平台作为既独立又统一的系统进行整体研究和评估,以便综合考虑各系统的需要,达到能量利用、设备配置、平台安装及海管运行各环节间的相对平衡。荔湾3-1气田中心平台工艺流程见图1。

图1 荔湾3-1气田中心平台工艺流程图

1 登平台压力对平台工艺设计的影响

登平台压力是深水海管出口压力,也是中心平台气液接收和分离系统操作压力。根据荔湾3-1气田油气水混输管道研究结果1),考虑生产期输送、低气量循环、清管工况及目前水深1 500m海域铺管资源等因素,拟建2条直径为558.8 mm的深水海底管道将气田所产的油气水输送至位于荔湾3-1气田东北方向约75 km、水深200 m的浅水区中心平台进行油气脱水。由于油气水是通过深水海底管道输送到浅水区中心平台的,因此深水海底管道出口压力即是深水气田登平台压力。

以荔湾3-1气田生产期井口预测数据1)中海油研究总院.荔湾3-1气田总体开发方案.2009.为基础,研究了不同登平台压力对浅水平台工艺设计的影响。图2给出了荔湾3-1气田生产期井口压力、深水管线出口压力(登平台压力)以及据此计算出的深水管线入口压力和浅水管线输送压力。

图2 荔湾3-1气田生产期井口压力、深水海管进出口压力和浅水管线输送压力

由图2可以看出,荔湾3-1气田井口压力初期较高,随着生产期的延长递减较快,至第6年已降为初始压力的50%。由于该气田距离所依托的中心平台较远,高差约1 280 m,为了保证气田的采收率,结合大高差深水混输管道的流动特性,深水海管登平台压力应随井口压力降低进行分阶段调整。生产前期利用地层的自然能量,管道在较高压力下运行,登平台压力也相应较高,此阶段登平台压力的高低不仅关系到地层能量的利用,也直接关系到平台工艺系统压力体系的确定。随着生产时间的延长,根据气田采收率和输送要求,登平台压力应逐渐降低。根据以上特点,分别以生产前期10.0、7.6及6.8 MPa A登平台压力为例对荔湾3-1气田开发中心平台工艺系统进行了设计研究,其结果见表1。

从表1可以看出:

(1)当生产前期登平台压力为10.0 MPaA时,可以充分利用荔湾3-1气田早期较高的井口压力,且中心平台外输气量低于40亿m3/a时不需要安装和运行干气压缩机,但由于中心平台油气接收及脱水系统要采用高压设计,设备和配管重量将要增加。因此,对于位于水深200 m的开放式海域(南海东部海域)采用浮托法安装的大型综合平台,重量控制是平台设计的关键问题之一。另外,如果采用高压登平台的模式,虽然在短期内不需要运行干气压缩机,但需要设置热站以满足来自深水的低温油气水分离脱水所需的热量,而且由于高压下深水海管气体流速低,水相平衡时间长,中心平台MEG储存量会增大。

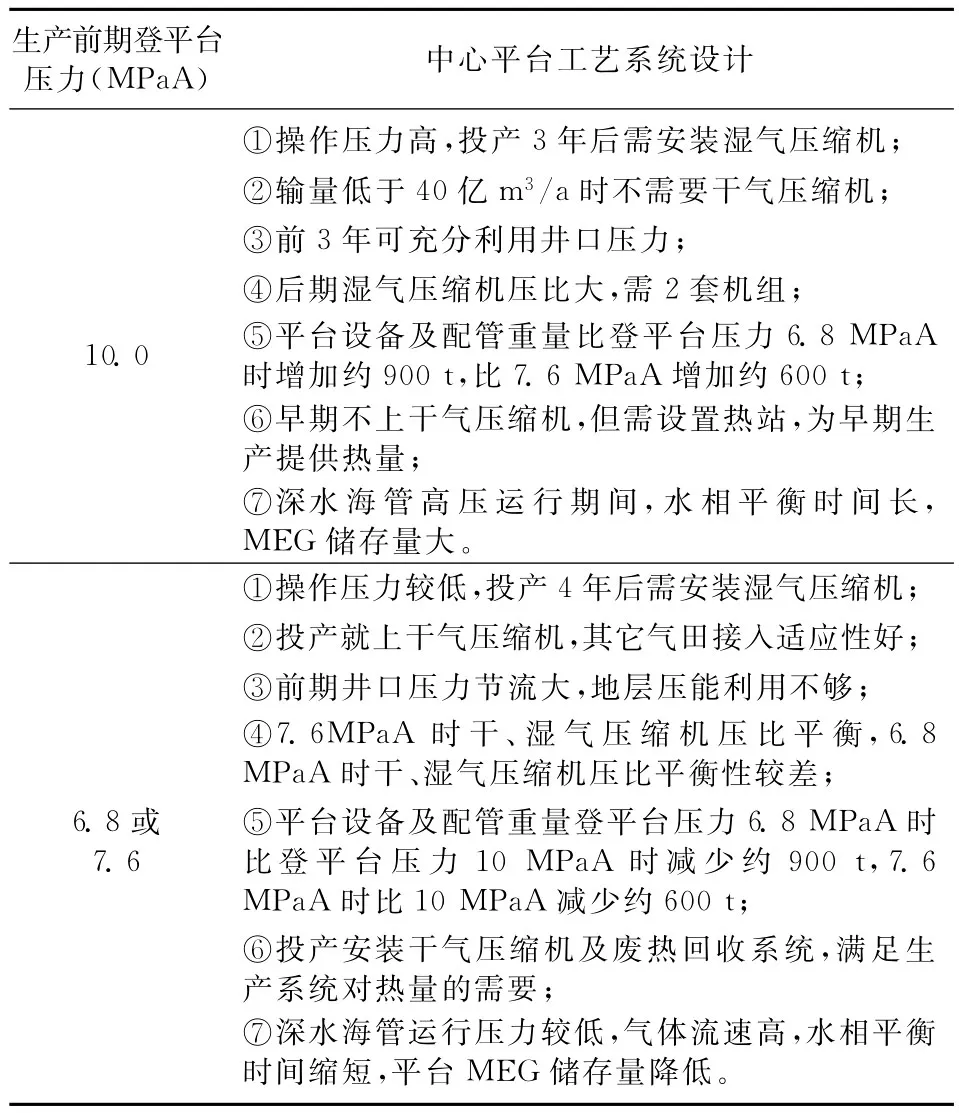

表1 荔湾3-1气田生产前期不同登平台压力下中心平台工艺系统设计

(2)当生产前期登平台压力为6.8 MPa A时,虽然中心平台油气接收及脱水系统设备和配管重量比7.6 MPaA工况时轻约300 t,但当浅水油气混输管道输送量达到设计规模时,干、湿气压缩机压比平衡性较差,这使得干气压缩机选型难度增大。

根据深水气田开发特点,综合考虑重量控制和干、湿压缩机选型等因素,适当降低生产前期登平台压力至7.6 MPa A,不仅可以减少系统设计压力高给平台重量和设备配备带来的影响,也可以减少中心平台MEG储存量及泄放系统的泄放量。

2 气体脱水系统压力和增压设备配置设计

荔湾3-1气田中心平台天然气脱水选择三甘醇脱水工艺,考虑到操作的稳定性,三甘醇脱水系统应在其设计操作压力下运行。但当荔湾3-1气田井口压力下降,深水海管登平台压力在第4年由7.6 MPa A降为2.6 MPa A 时,中心平台气液接收和分离系统(段塞流捕集器)的操作压力也相应降低,此时需要安装湿气压缩机以满足三甘醇脱水系统操作压力的需要。由于荔湾3-1气田地层能量的进一步降低及远离依托平台的原因,深水海管登平台压力在第7年将由2.6 MPa A降为1.1 MPaA,此时需要在段塞流捕集器气相出口和液相出口分别安装天然气预压缩机及凝析油预增压泵,以便将气液压力由1.1 MPa A 提升至2.6 MPa A,维持工艺系统的正常运行。

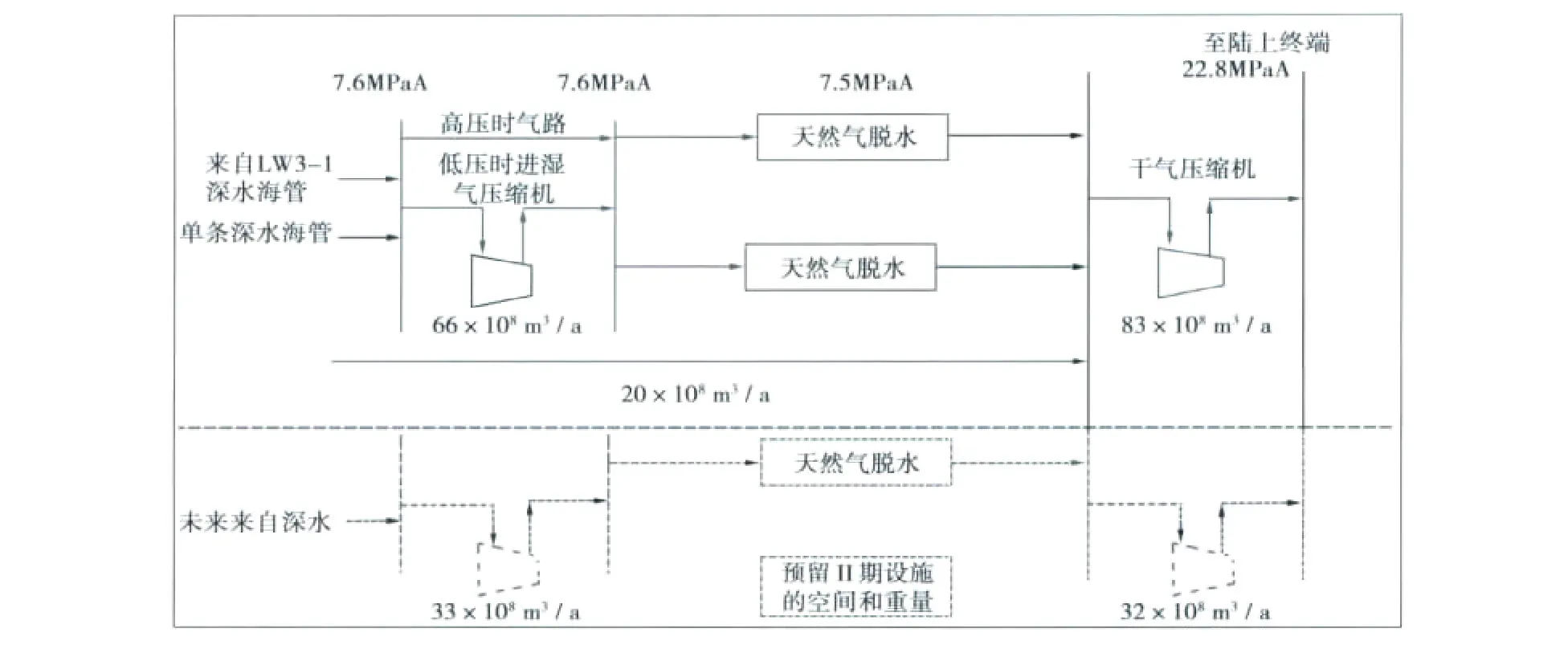

由于荔湾3-1气田天然气区域性联合开发的特点,浅水油气外输管道输量变化较大,干气压缩机的排出压力也在较大范围内变化,当达到设计最大输量时,要求干气压缩机的排出压力达到22.8 MPa A。考虑到后期登平台压力下降及要求达到的干气压缩机最大出口压力,前期登平台压力和三甘醇脱水系统操作压力分别确定为7.6 MPa A和7.5 MPa A时有利于实现干、湿气压缩机压比平衡。当然,由于中心平台将是多个深水气田的依托中枢,适当降低登平台压力及天然气脱水系统操作压力有利于深水海管运行及后续气田的接入。荔湾3-1气田开发中心平台天然气脱水系统和干、湿气压缩机流程关系见图3。

由于凝析油脱水系统可以在较宽的压力范围内工作,凝析油外输增压泵在低压工况时需要采用“泵串泵”密闭流程才能满足浅水油气外输管道设计最大输量时的压力要求;而三甘醇脱水系统就像一个系统的平衡支点,入口端连接着湿气压缩机,出口端连接着干气压缩机,因此除考虑三甘醇脱水系统自身特点外,还要综合考虑干、湿气压缩机的压比分配。

图3 荔湾3-1气田天然气脱水系统和干、湿气压缩机流程关系示意图

3 中心平台节能降耗工艺设计

深水气田开发与浅水气田开发的不同点之一是油气水到达中心平台后温度较低,为了达到较好的气、液脱水效果,需要对来自深水海管的低温流体进行加热。荔湾3-1气田位于水深500 m的海域,环境温度约3~4℃,井口流体经气田内部集输管线流到中心管汇后温度已大幅度下降,再经长度75 km深水海管流到中心平台时温度约在8~15℃之间。

对天然气脱水系统,虽然《天然气脱水设计规范》给出了操作温度范围为15.6~48℃,但由于三甘醇在温度低于27℃时粘度会大幅度上升,在脱水塔中的流动阻力会增大,也易造成分布不均而影响脱水效果,因此,已投产运行的三甘醇脱水系统设计操作温度大多在30~40℃范围内,如果考虑用热油将荔湾3-1气田开发中心平台8~15℃的天然气加热到30℃则要耗费大量的热能。由于外输压力的需要,干气压缩机在投产第1年就将投入运行,气体经压缩后温度会大幅度上升。传统工艺设计中是用海水冷却高温气体,而在荔湾3-1气田开发中心平台工艺设计中考虑用干气压缩机出口高温气体加热深水气田来的低温天然气,以改善三甘醇脱水塔工作条件。

对于凝析油脱水系统,经长度75 km的深水海管流到荔湾3-1气田开发中心平台的气液温度仅为8~15℃。如不加热会影响油水乳状液脱水效果,可以利用乙二醇再生系统冷凝后的高温水(95~100℃)作为热源加热来自深水海管的油水乳状液。另外,由于荔湾3-1气田所在处海底温度较低,需要在井口或深水管道入口注乙二醇水合物抑制剂,中心平台需设乙二醇再生系统,使再生后的乙二醇可以循环使用(乙二醇再生系统需要消耗大量的热能,其再生塔顶排出来的水蒸汽要冷凝成低温水才能排放)。因此,在荔湾3-1气田开发中心平台工艺设计中,考虑利用乙二醇再生系统冷凝后的高温水加热来自深水海管的油水乳状液至40℃,以减少油水加热负荷,提高凝析油分离器脱水效果,保证进入聚集分离器的凝析油含水量不超过2%,达到深度脱水的目的。

在荔湾3-1气田开发中心平台工艺设计中,采用干气压缩机出口高温气体加热深水气田来的低温天然气和利用乙二醇再生系统冷凝后的高温水作为热源加热低温油水乳状液,既可减少热站负荷,又可减少冷却海水的用量,从而实现节能降耗的目的,减少碳的排放。

4 结论

在荔湾3-1气田开发工程中,采用深水油气水混输管道回接至浅水区中心平台进行分离脱水,然后通过浅水区油气外输管道输送至陆上终端进一步处理的工程模式,需要将深水区气井能量、深水油气水混输管道、浅水中心平台、浅水油气外输管道、终端进站压力作为统一系统进行综合分析,以确定中心平台工艺系统设计操作参数。

(1)深水海管生产前期登平台压力是中心平台工艺系统压力体系设计的基础,需进行地层能量利用、深水海管流动保障、油气脱水系统压力及增压设施配置、设备和配管重量控制等多方面的综合研究,从系统优化角度确定深水海管登平台压力。

(2)凝析油脱水系统可以在较宽的压力范围内工作,凝析油外输增压泵在低压工况时需要采用“泵串泵”密闭流程才能满足浅水油气外输管道设计最大输量时的压力要求;而三甘醇脱水系统入口端连接湿气压缩机,出口端连接干气压缩机,除考虑三甘醇脱水系统自身特点外,还要综合考虑干、湿气压缩机的压比分配。

(3)由于深水气田特定环境使得到达中心平台的气液温度较低,工艺设计时应充分利用气体压缩和乙二醇再生系统的热能,提高气液温度,以获得理想的深度脱水效果,改善浅水油气外输管道腐蚀环境,减少热站负荷及冷却海水的用量,降低深水气田开发能耗。