消失模壳体类零件在白区工艺的失效模式分析及改进

2011-01-23祁交九

祁交九

(山西华恩机械制造有限公司,山西 临猗 044100)

我公司生产的壳体类零件,外部质量缺陷:主要存在尺寸不稳定,导致加工面有黑皮、孔偏等缺陷;内部缺陷主要有:变形、倒涨、碳缺陷;这些缺陷的发生,我们分析主要因素白区所占的比例较大。所以,模样质量是否合格就需要通过质量特性数据来量化分析和验证。

公司专门成立了质量项目小组,针对薄壁壳体类铸件存在的一些问题,对白区的一些关键过程进行了测量分析。项目小组研究了模样的质量特性参数与铸件缺陷之间的关系,寻找最佳参数组合,达到降低基于模样质量导致铸件缺陷的绝对数量,提高了产品的合格率。

1 原材料

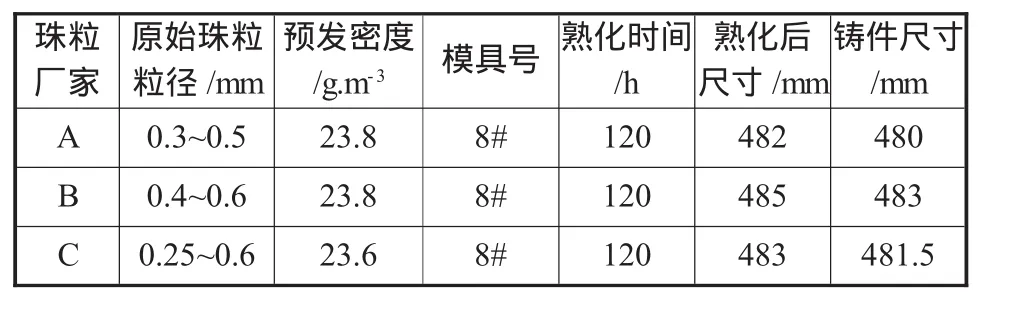

原材料的稳定是保证尺寸一致性的前提,小组采用了3个厂家的同级别的EPS原料,预发密度相同,用同一幅模具制出的模样通过熟化后,模样的收缩值却相差较大,见表1。

表1 原材料性能

经分析主要是由于珠粒的分子量不同,模样的强度、刚度和线收缩不一致。由于目前我们不具备检测能力,所以固定原材料厂家,保证模样的性能、尺寸一致性就显得尤为重要。

2 珠粒的预发密度

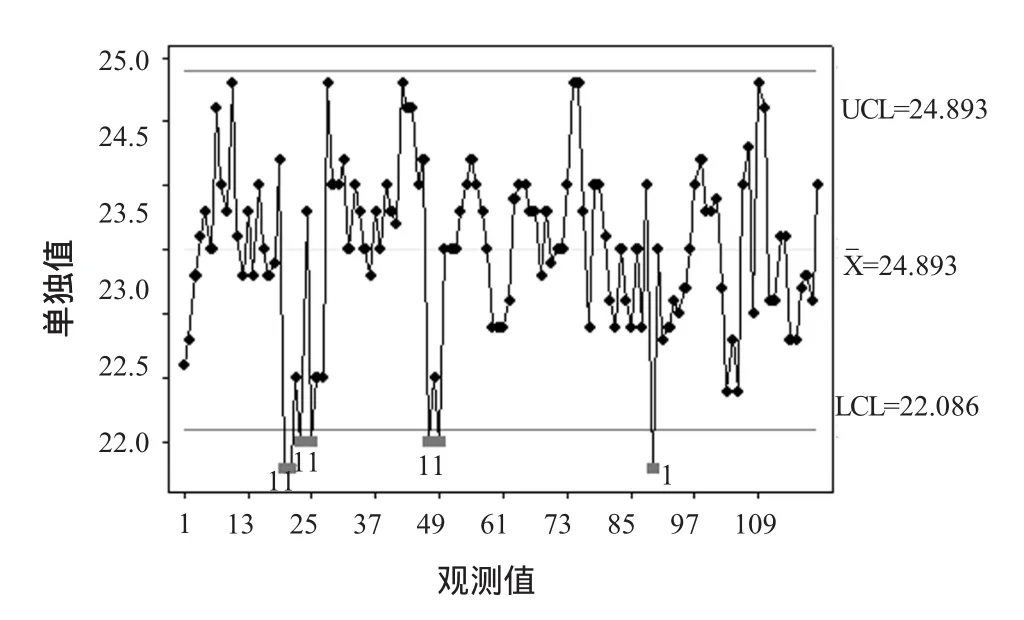

珠粒预发是消失模铸造的一个关键环节,因为密度的波动会影响到模样的收缩、强度及浇注产生缺陷等问题。我们对预发设备的能力进行了数据收集,发现预发过程密度波动较大,如图1所示。

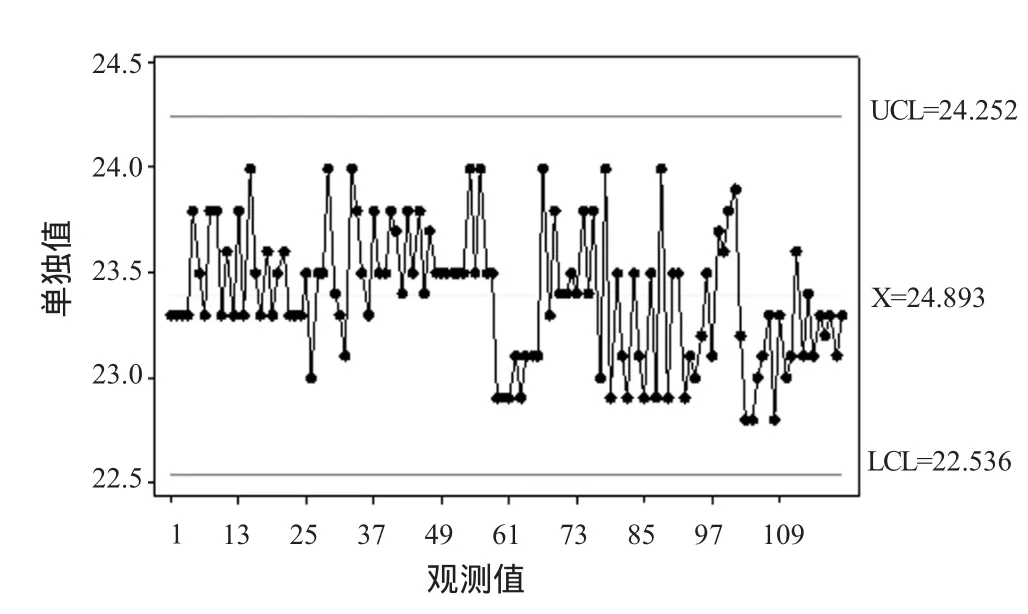

我们细化了珠粒的投入量,优化了设备的参数,最终缩小了密度范围。如图2所示。

图1 珠粒的预发密度

图2 优化后密度范围

预发过程的参数调整和优化必须结合自身设备的特点以及原料、蒸汽等条件,必须认真分析密度波动的相关因素,逐一调整验证,并将最佳的参数持续固化。不能照搬别人给你提供的经验数据。

3 制模

泡沫模型是消失模铸造生产的根据,没有好的泡沫型,无法生产出好的铸件。好的泡沫模样外观填充均匀、泡沫珠粒融合致密,没有过生或过熟现象,说得容易,真正做到融合好,不是一件容易的事,首先模具表面光洁、气塞分布合理(该密的部位要密,该稀疏的部位要稀疏)畅通,充料位置合理是前提。制模过程参数也很关键,从2007年对成型机制模过程由手动改为自动后,通过完善过程参数,基本上杜绝了人为因素的发生。

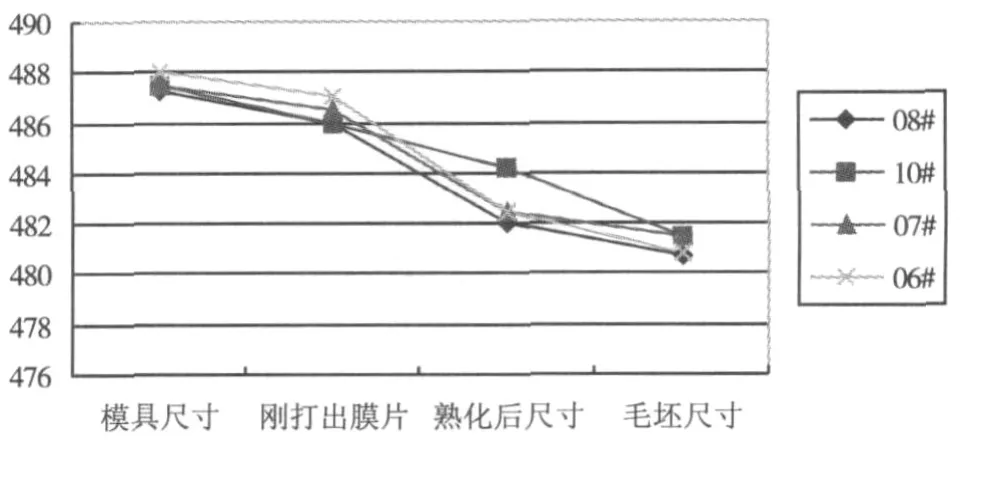

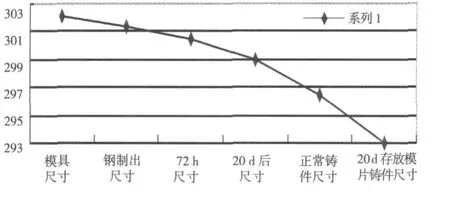

另外模具的结构合理,使泡沫珠粒受热均匀,冷却均匀,脱模顺畅,变形倾向就小。需要注意的是,模样在脱模时由于刚脱离热环境,抗变形能力很差,而一个因变形而报废的铸件通常要到加工过程才能发现,所造成的损失要比其他缺陷大得多。因此,模样在取模和热态搬运过程中,需要注意模样的热蠕变变形。复杂的模样需要设计校正工装来满足零件的尺寸要求。要保证尺寸精确,二次收缩量和三次收缩量要合理。每一个零件由于结构不同收缩值也不同。如图3所示。另一种产品在不同时间段的收缩趋势如图4所示。

图3 正常情况下模型收缩趋势

另一种产品在不同时间段的收缩趋势如图4。

图4 壳体收缩趋势

泡沫型自身的尺寸稳定时间约在20d~50d;不同的使用时间会造成尺寸的不同。同一套模具发泡的密度不同,收缩量不同,也会有尺寸的差异。模样的组合方式不同,也会造成收缩量的不同,一个零件水平放置的线收缩,与垂直摆放的线收缩,差的很多。浇注温度不同,也会造成尺寸的变化,所以,模具设计的缩量,要与铸造工艺相配合,要在此基础上调整各部位的缩量,每一个壳体类零件,不同部位的缩量是不同的。所以前期策划和合理的安排生产很重要。

近几年国内大部分消失模模具都增加了预开模装置,它的优点是明显的有利于模样成型,并且在模样的平面光洁度得到了提升,但模样局部密度却几乎增加了50%。就拿7mm~8mm的壳体零件来说,模具的预开模缝隙一直在2mm~4mm波动,制出的模样重量偏差较多,多用原料不说,导致模样收缩不一致,进而在黑区浇注带来缺陷上升倾向。所以,在模具验收和使用过程最好不要使用预开模,如果必须使用,就必须控制预开模缝隙的一致性,一般1mm~2mm就可以了。

4 模样熟化过程

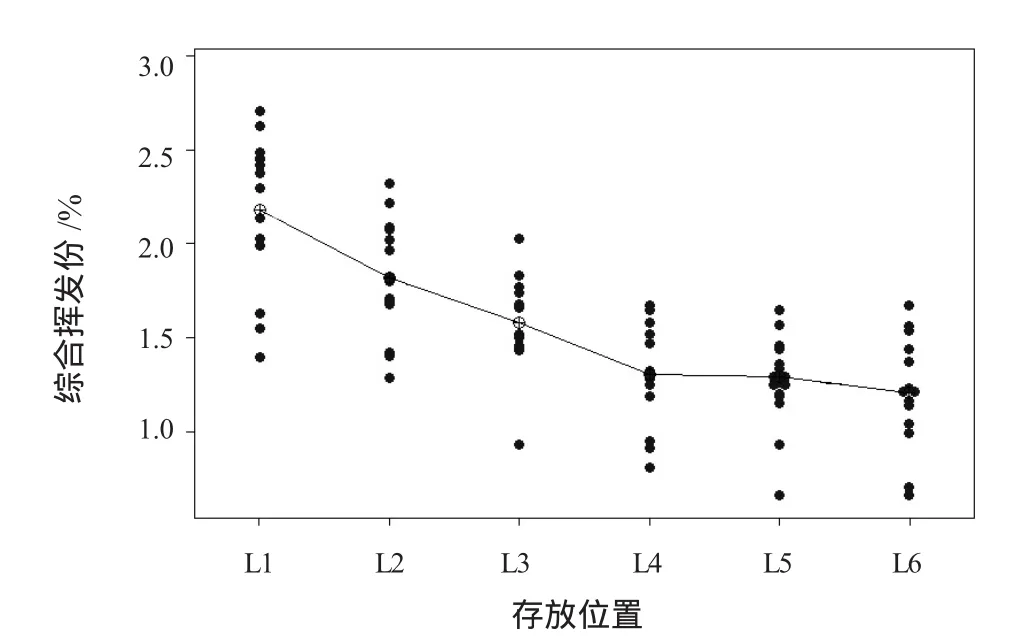

模样熟化主要的目的是稳定模样的尺寸;让模样内部的水分和发泡剂尽可能多的挥发掉,避免在黑区浇注过程中出现发气量大导致金属液反喷现象发生,以及碳缺陷倾向增加。由于水分和发泡剂遇到高温都会产生爆炸性气体,为了检测模样内部的水分和戊烷(我们简称综合挥发分)含量。将熟化间摆放的6层模样,从上到下依次抽取模样厚大部位的珠粒3g,称量后在烘箱内用150℃烘干1 h后测量出它的差值。趋势如图5所示。

图5 综合发挥发份与存放位置的单值图

从分析结果看出,由于模样在熟化间摆放的位置不同,综合挥发分的含量差异较大。合理的综合挥发分含量应该是多少,业内同行说法不一致。对不同综合挥发分含量的模样多次进行了浇注对比,含量高的模样发气量大,产生缺陷的倾向大。所以,要尽量均衡熟化干燥间上部和下部的温差,缩小综合挥发分含量之间的差异。

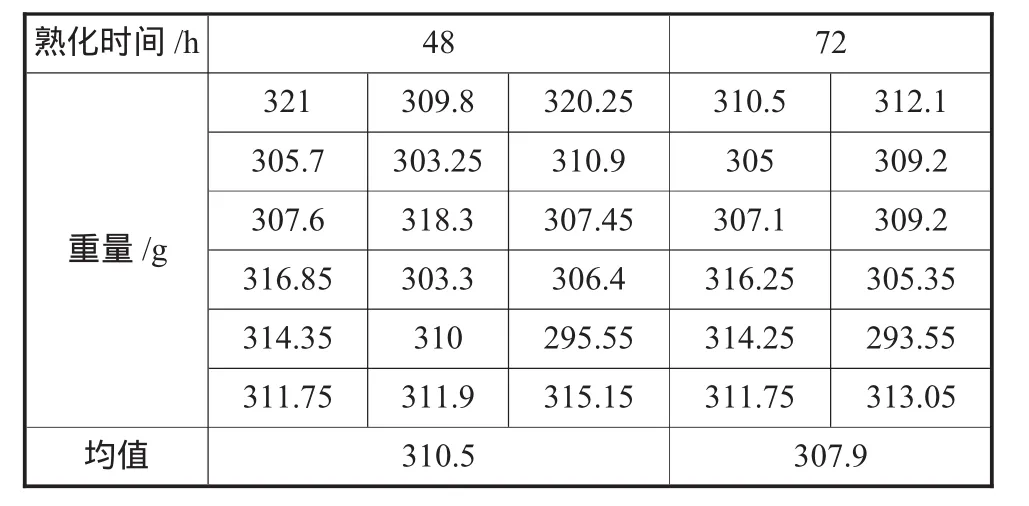

熟化时间和模样重量如表2。

在以往生产过程中,熟化时间由经验得到,没有具体的数据支撑,在本次试验中对熟化时间的不同进行模片重量的测量,可以看出熟化48 h与72 h后平均差值为2.6g,理论模片重量为300g±15g,模片重量均值在上限。小组认为,模样的重量只要有变化,就要延长模样的熟化时间。所以要根据不同零件确定最佳的熟化时间。

5 挂涂过程

质量小组利用了半年时间对涂料的密度进行了优化。涂料的密度决定了涂层的厚度,在骨料和其他材料不变的情况下,厚度就决定了涂层的透气性,透气性直接控制着泡沫熔化和分解的产物逸出的速度,从而决定了液态金属流动速度,进而决定了是否可以消除气孔、冷隔、浇不足、积碳等缺陷的发生。由于大部分企业不具备对涂料透气性的测量,所以对涂料密度的控制尤为重要。

表2 模样熟化时间及重量

称量浸涂干燥后的模样重量来对应挂涂前测量的密度值,最终达到涂层的厚度满足浇注过程要求。模样的重量一致性稳定为目的。

以前涂料的密度控制在1.5g/m3~1.7g/m3。其中一个壳体涂料干燥后重量一直在3.5 kg~4.5 kg之间波动。我们发现密度每上升0.01g/m3模样的重量就增加0.12 kg。针对此问题,我们将重量上限和下限的模样进行了浇注对比试验,发现3.8 kg~4.5 kg的模样,缺陷倾向增加。最终确定了涂料的密度控制在 1.52g/m3~1.6g/m3。模样的重量保持在 3.2kg~3.5kg之间。需要注意的是,单因子验证过程中要避免一些其他因素的影响。比如涂料有很强的吸潮性,烘干以后如果不保存在干燥的烘房内,会吸湿,降低强度,涂层吸湿以后,会导致变形、冷隔、浇不足、积碳等缺陷的发生。影响最终验证效果。

6 结论

1)每一个零件都有它的特点,项目前期策划必须做好,否则要走弯路、做无用功。

2)不能照搬别人给你提供的经验数据。必须深入现场掌握第一手资料;养成“以数据说话”的习惯;

3)定型的工艺参数必须确定并坚持,以保证消失模工艺过程的成功。