中频炉内脱硅试验研究

2011-01-23刘金旺

刘金旺

(石家庄强大泵业集团有限责任公司,河北 石家庄 050035)

钢铁企业为了提高产品的竞争力和追求效益的最大化,铁水预处理技术得到了迅速发展,使铁水预处理逐渐成为钢铁冶金的一个必要环节。铁水预处理按处理元素的不同,可以分为铁水预脱硅、铁水预脱硫和铁水预脱磷,脱硫和脱磷也可以同时进行。铁水脱硅技术的工业化应用始于20世纪70年代末。铁水脱硅反应主要发生在渣铁界面,以往因铁水中硅含量高,造成铁水预处理负担过重,处理时间延长,温降大,进而影响铁水的性能要求,所以人们在铁水预脱硅方面进行了大量的工作。

我们生产高铬铸铁有时候硅的含量超标,熔炼的铁水成分不容易调节到要求范围内,影响了生产的顺利进行。我们车间利用了一年的时间进行了中频炉内脱硅试验,取得了一定成果,现将工艺研究试验总结如下,供同行参考。

1 试验目的

铁水预脱硅的目的主要是把铁水中的硅含量降低到材质所要求的范围内,硅含量的多少对材质的性能影响较大,当超过一定含量时,热处理后的铸件硬度大幅度下降,降低了铸件的耐磨性和使用寿命。该试验不仅能够控制硅的含量,而且还可以降低成本。

2 试验原理

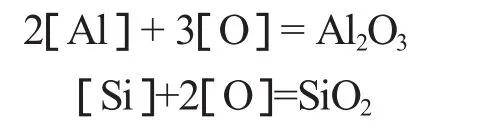

铁水预脱硅的原理是利用脱硅剂中的活性物质和铁水中的Si元素进行快速反应,氧化为SiO2,以渣子的形式排出,达到脱硅目的。

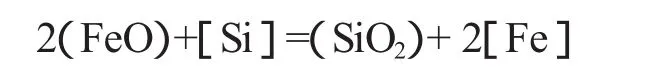

铁水预脱硅反应为:

铁水预脱硅的方法有:铁矿石法、轧钢铁屑法、CO2法、赤泥法等。

1)氧化铁脱硅法

该方法能够利用废料回收,即降低成本,又避免在降硅过程铬的烧损。

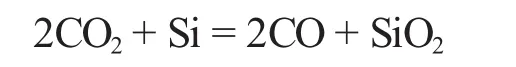

2)CO2脱硅法

该方法的优点:操作简便,黑色污染小。

缺点:脱碳。

3)赤泥脱硅法

该方法的优点:成本低,来源比较多;缺点:粉尘多,污染环境。

3 试验过程

1)准备脱硅剂

采用烧结法赤泥和氧化铁屑作为脱硅剂主剂,辅料为石灰、萤石和水玻璃。把石灰和萤石捣碎成粉末状,然后用水玻璃把其和赤泥混合搅拌成颗粒状,脱硅剂量为铁水量的20%。脱硅剂成分:氧化铁屑、赤泥、石灰、萤石。

2)炉内脱硅

中频炉内放入高硅原料进行熔炼,等完全熔化为铁水时,进行取样测定铁水中的Si含量为[Si]i。等炉内温度为1420℃时,把2/3的脱硅剂放入炉内并进行搅拌拔渣;把剩余的脱硅剂放入摇包内,等炉内反应完成时,把铁水倒入摇包内搅拌拔渣,等反应完成后再倒入炉内加温,然后进行取样测定铁水中的 Si含量为[Si]f。

3)试验结果

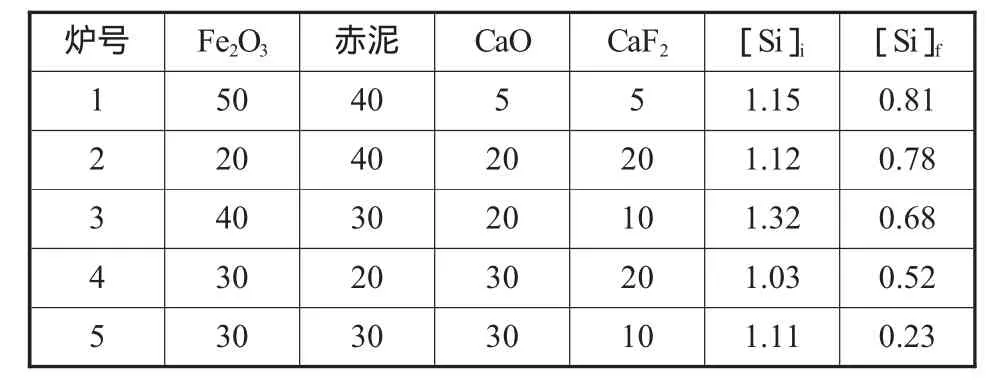

经过对多次试验情况的摸索、总结并加以改善,脱硅效率达到50%以上,试验比较成功。但试验时发现,脱硅铁水内硫的含量有所提高;脱硅时粉尘太多,有点污染环境;炉渣较为粘稠不利于拔渣;操作比较繁琐,需要简化工艺;还有炉衬和包衬都为酸性的,脱硅剂为碱性容易腐蚀炉衬和包衬。表1为试验结果。

4)解决办法

(1)为了提高脱硅效率,并解决脱硅铁水回硫的问题,采用往脱硅剂中配加石灰和萤石,提高脱硅剂的碱度至2.0,降低熔渣的熔化性温度,进而降低脱硅渣黏度,改善流动性。保持一定的碱度有利于防止脱硅期回硫。

(2)为了防止粉尘太多,可以把脱硅剂制成块状;如果大批量购买高硅铬铁进行脱硅使用,可以把炉衬和包衬改为碱性的,那样可以增加炉衬的使用次数。

表1 1420℃中频炉内铁水预脱硅处理试验结果(%)

(3)为了提高脱硅效率,可以加强铁水的搅拌,有利于脱硅剂与铁水的充分反应。

4 结论

1)经多次试验往脱硅剂中加入石灰和萤石,提高脱硅剂碱度到2.0时,脱硅效率最佳,并防止脱硅铁水回硫。

2)降低熔渣的熔化性温度,进而降低脱硅渣黏度,改善流动性。

3)购买高硅铬铁进行脱硅使用,可以大大节约成本。

4)脱硅可以控制铁水中Si的含量,使铸件硬度提高,增加铸件的耐磨性和使用寿命。

[1]孙兴洪.铁水预处理脱硅[J].世界钢铁,1995(3):13.

[2]王庆祥.铁水脱硅动力学研究[J].钢铁,1998,33(12):13-16.

[3]杜洪阳,梁金源.高炉炉前用烧结矿粉进行铁水脱硅试验[J].钢铁,1989,24(12):14-17.

[4]韩其勇.冶金过程动力学[M].北京:冶金工业出版社,1987:249.

[5]岑永权.铁水脱硅反应机理及最佳含硅量的确定[J].国外钢铁,1986(2):18-20.

[6]黄希诂.钢铁冶金原理[M].北京:冶金工业出版社,1986.186.

[7]韩孝永.铁水预处理技术浅析[J].宽厚板,2007,13(2):22-25.

[8]冯建忠,蔡湄夏.太钢4号高炉铁水炉前预脱硅工艺优化[J].炼铁,2004,23.