某含锡铁矿石选矿试验研究

2011-01-22张锦瑞李士朝

张锦瑞,李士朝

(河北联合大学矿业工程学院,河北 唐山 063009 )

我国含锡铁矿资源丰富,分布区域广,具有良好的成矿地质条件和多种矿床类型,伴生组分多,综合利用价值高,在世界上具有重要地位。近年来,随着全球环保意识的增强以及微电子、化工等行业的快速发展,作为国际公认的“绿色金属”,锡的市场前景更显广阔。内蒙古的黄岗铁矿,就是含锡等有色金属的复杂铁矿。本试验就是对该地某含锡铁矿石进行的选矿试验研究,并获得了较好的分选指标。

1 原矿性质研究

1.1 原矿的化学成分

原矿多元素分析结果见表1,铁物相分析结果见表2。从分析结果可知,矿石中有工业回收价值的元素有Fe和Sn两种,全铁品位为13.61%,锡品位0.18%,有害元素S的含量较高,P的含量很低。以此决定选矿产品为铁精矿和锡精矿。铁的赋存状态较为复杂,分布在磁性铁中的铁占41.79%。赋存于赤、褐铁中的铁占44.65%,这就是说,单一弱磁选工艺,铁的最大理论回收率仅为41.79%;而采用弱磁选-强磁选工艺,铁的理论回收率可达86.44%。

表1 原矿多元素分析结果/%

表2 原矿铁物相分析结果/%

1.2 原矿的粒度分析

采用标准套筛对原矿(-2mm)进行了粒度筛析,结果见表3。由试验结果可知,在五个粒级中,全铁品位体差别不大,铁元素分布率大体相同。

1.3 原矿的矿物组成及嵌布特征分析

矿石的矿物组成复杂,分布不均匀。主要金属矿物为磁铁矿、赤铁矿、褐铁矿和少量黄铁矿、黄铜矿、微量锡矿物,锡矿物主要以黝锡矿和锡石为主;非金属矿物主要为石英、斜长石,其次为角闪石、透辉石、透闪石、黑云母、磷灰石等。各原矿中主要矿物体积百分含量见表4。

表3 原矿(-2mm)筛析结果

表4 原矿石中主要矿物组成及体积百分含量/%

赤铁矿、褐铁矿:主要为针状或条状,分布不均匀,嵌布粒度较细,一般为0.005~0.074mm。赤铁矿多呈他形粒状或条状多分布于磁铁矿中,部分为假象赤铁矿多与脉石毗连镶嵌。褐铁矿含量少,分布不均匀,主要呈他形,粒度偏细。

黝锡矿和锡石:微量,主要和赤铁矿、石英毗连镶嵌和包裹镶嵌,颗粒粒度微细0.05~0.1mm,呈粒状或条带状。

2 试验方案拟定

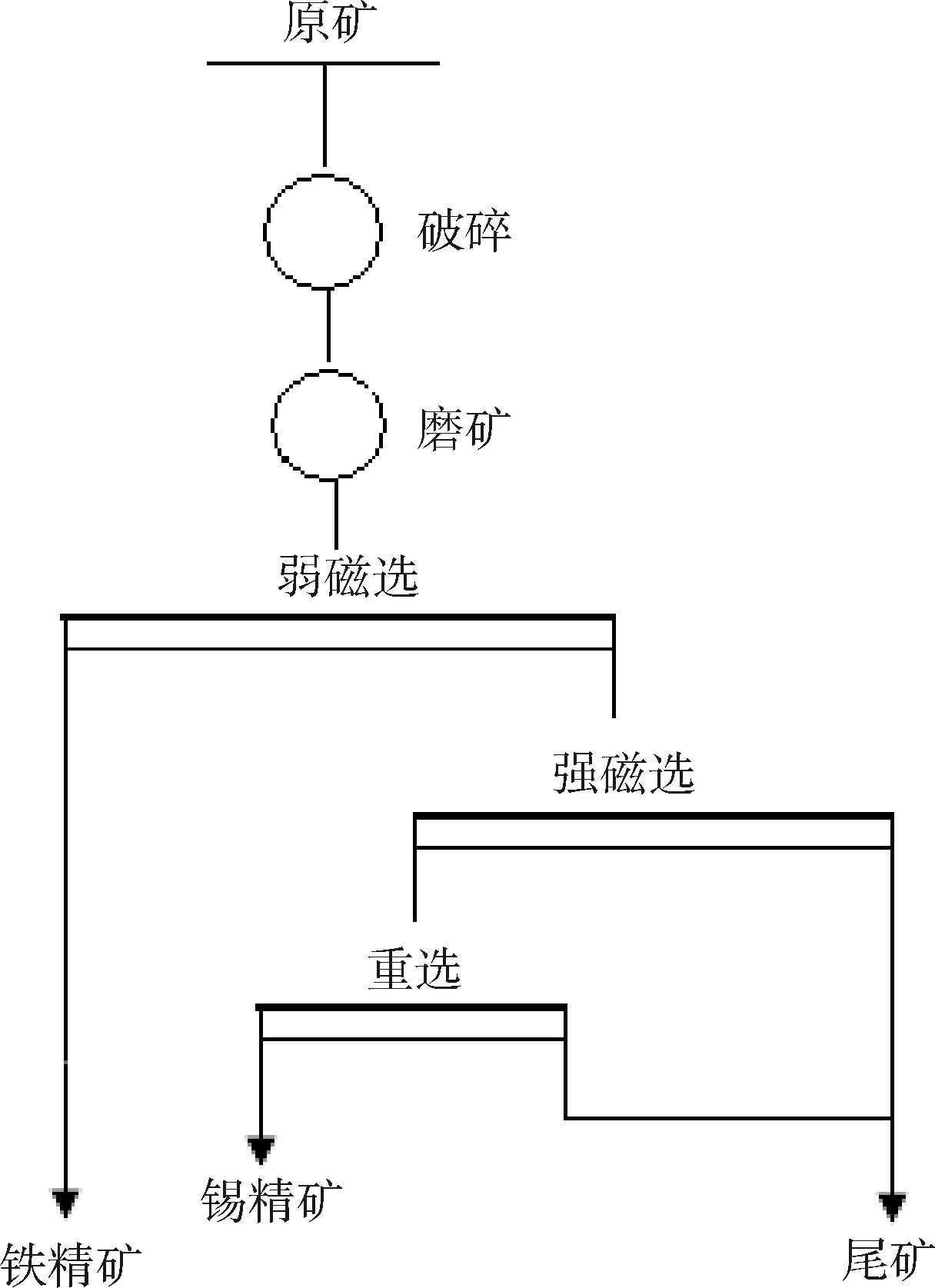

根据矿石的性质和相关的资料以及目前选厂所采取的流程,试验确定如图1所示,选别试验流程。

3 铁矿流程及条件试验

3.1 磨矿细度试验

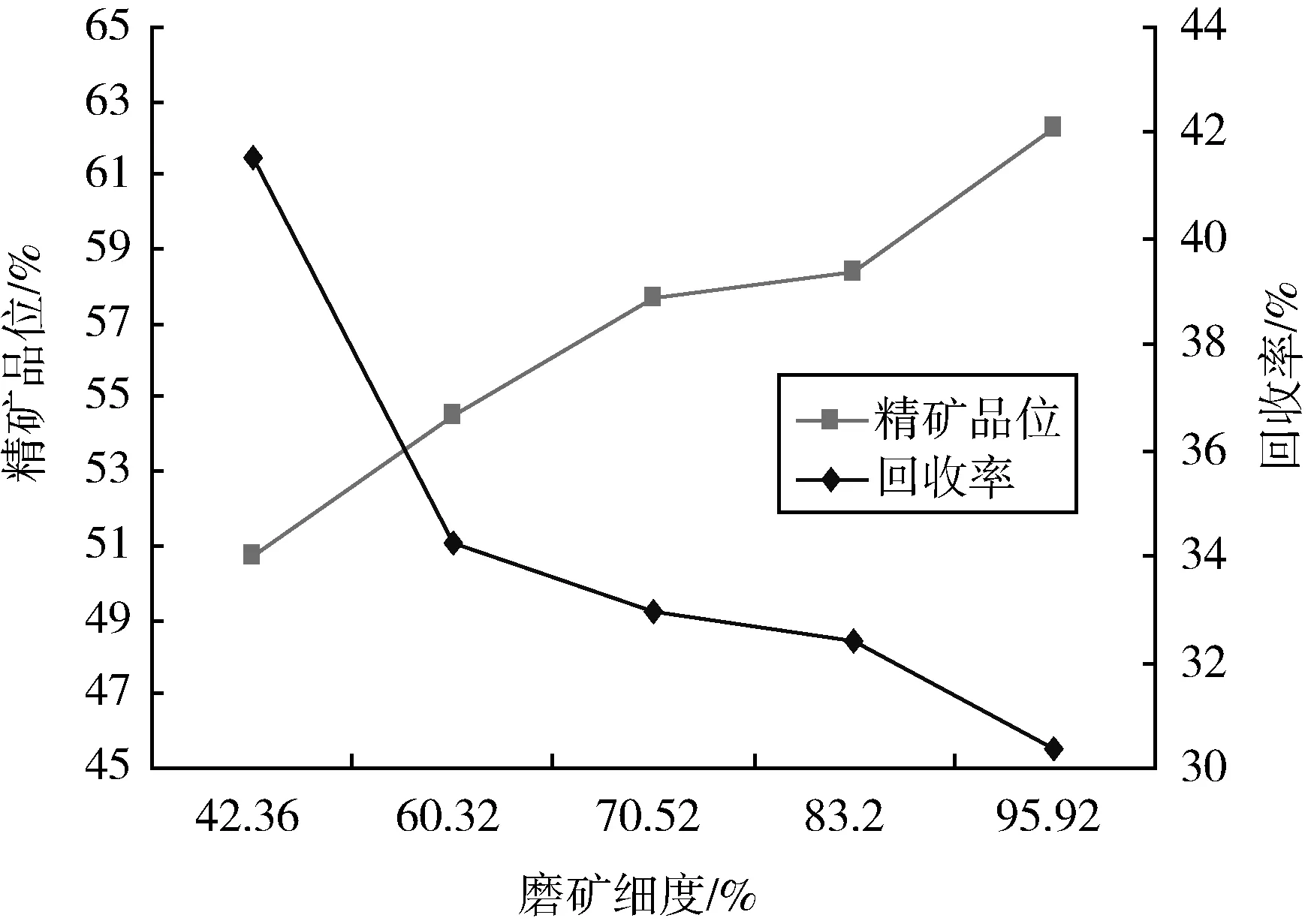

从磨矿细度各为-200目占42.36%、60.32%、70.52%、83.20%、95.92%的原矿磨矿产物中分别缩取样品30 g,采用XCS-73型Ф50 mm磁选管进行磁选试验。试验结果见图2。

从试验结果看,矿石中铁矿物嵌布粒度较细。精矿品位随着细度的增加而不断增加,要想得到品位较高的铁精矿,至少需要两段磨矿。阶段磨矿、阶段选别流程的目的,是在每一段较粗的磨矿细度条件下丢掉大部分的尾矿,大幅度降低再磨矿量,同时也获得尽可能高的金属回收率。综合各种因素,本试验中第一段磨矿细度定为-200目60%。既可以抛掉较多的尾矿,又能得到较高品位的粗精矿,而且磨矿时间相对较短。

图1 锡铁矿选别原则流程示意图

图2 磨矿细度条件试验

3.2 第一段磨矿磁选试验

取原矿10份,每份1 kg,磨矿至细度为-200目占60.0%,采用Φ327×180型鼓筒式磁选机,在磁场强度79.577 kA/m(1000OS)的条件下进行磁选,结果见表5。

表5 原矿磁选试验结果

3.3 粗精矿磨矿细度条件试验

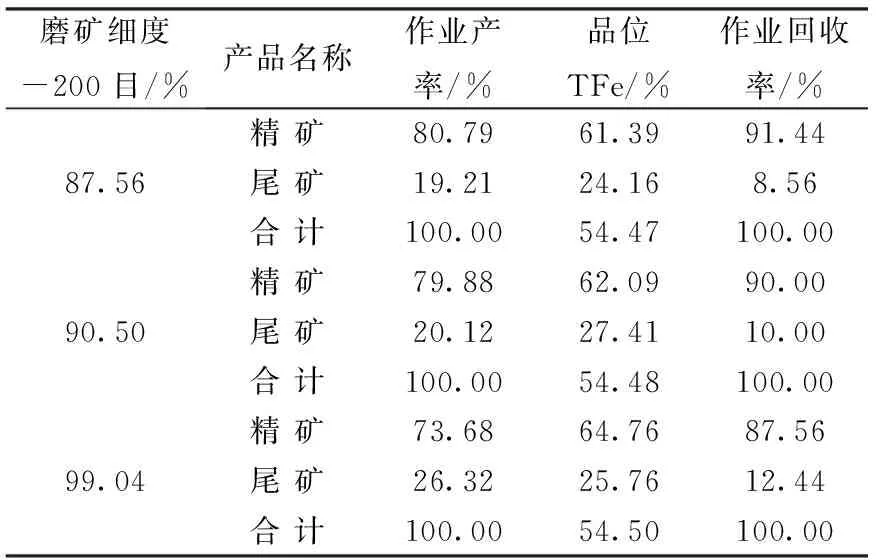

由磨矿细度分别为-200目占87.56%、90.50%、99.04%的一磁粗精矿磨矿产物中,分别缩分取样品10g,用XCS-73型Ф50mm磁选管在磁场强度79.577 kA/m(1000OS)的条件下进行磁选,试验结果见表6。

表6 一磁粗精矿磨矿细度磁选管试验结果

从试验结果可以看出,精矿品位随着细度的增加而不断增加,精矿回收率则变化甚微。如果要求获得高品位的铁精矿,从表6中可以看出第二段磨矿细度应在-325目占90.0%左右。

3.4 第二段磨矿磁选试验

取磨矿细度为-325目91.51%的粗精矿,采用Ф327×180鼓式磁选机,在磁场强度79.577 kA/m(1000OS)、分选浓度30%的条件下进行两次磁选。

表7 流程试验结果

将两段流程合并,结果见表7。从表7中可以看出,实践中采用弱磁选-强磁选工艺,虽然回收率可以提高,但是铁精矿的品位达不到64%以上,所以采用弱磁选工艺最终铁精矿的品位为64.45%,回收率为32.15%;磁选尾矿(一磁尾矿、二磁尾矿与三磁尾矿)产率为93.24%,铁品位9.89%,锡品位0.1936%。

从铁尾矿结果中可以看出,锡品位和原矿差别不大,因此采用弱磁选工艺流程在获得较高铁精矿品位的同时,基本实现了锡铁分离。根据锡铁原则流程,下一步主要研究工作是以铁尾矿为原矿进行锡矿物的分选富集。

4 锡矿选别试验研究

取弱磁选后尾矿(由一磁尾、二磁尾和三磁尾按产率比例复配而成)50 kg进行锡矿选别试验(以下称为锡原矿),经细度测定可知,锡原矿细度为-200目63%左右。

通过探索性试验表明,锡原矿经过强磁除铁后再进行摇床试验选别效果较好,因此,可确定采用强磁除铁-摇床作为本试验的研究方法。

4.1 锡原矿强磁除铁试验

取试验矿样约45 kg,采用Slon-500脉动高梯度湿式强磁机进行除铁试验。磁选条件:磁感应强度为0.83T,脉动次数150次/min,环转速2 r/min,给矿浓度20%。强磁尾矿进行后续摇床试验。试验结果见表8。

表8 强磁选除铁试验结果/%

从表8可以看出,通过强磁选可以很好的把矿样中的铁除去,而得到的强磁尾矿就可以进入下一步选别。

4.2 强磁尾矿磨矿细度条件试验

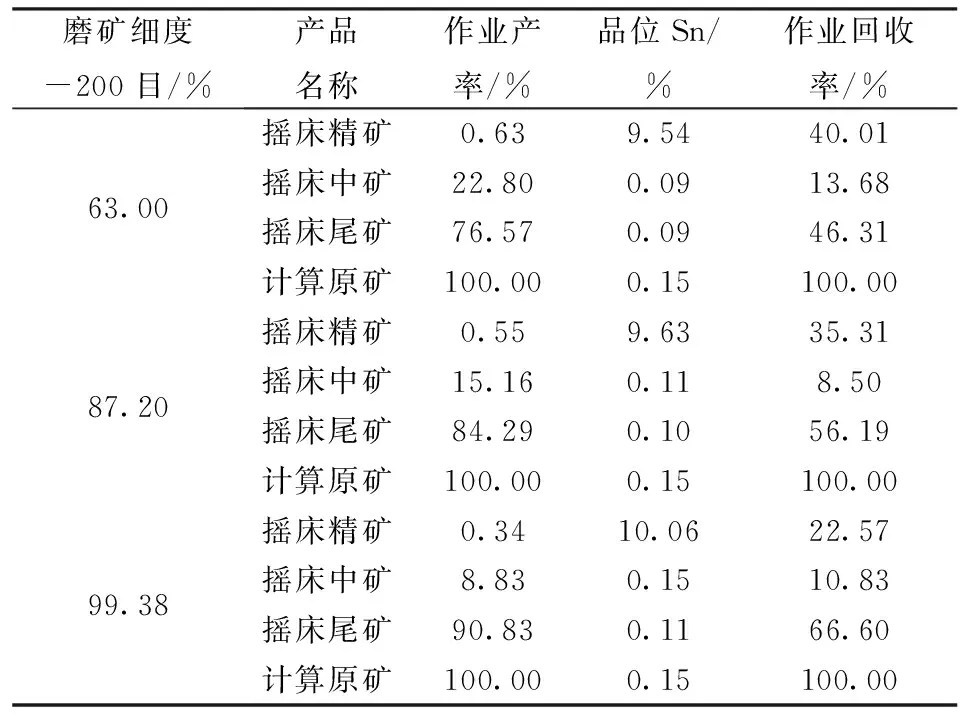

由磨矿细度分别为-200目占67.70%,87.20%、99.38%的强磁尾矿磨矿产物1kg,采用XCY-73型 1100×500刻槽摇床,在冲程:12 mm,冲次:320次/min,床面坡度:3°和给矿浓度30%,给矿量0.38 t/h条件下进行重选试验。试验结果见表9。

表9 不同磨矿细度下摇床试验结果

由不同磨矿细度条件下原矿重选摇床试验结果可知,随着磨矿细度的增加,精矿品位变化不大,但精矿回收率则是逐级减少。因此,根据实验结果,可以不进行磨矿而直接进行重选摇床试验。

综合上述试验结果可知,对弱磁选尾矿采用强磁除铁-摇床重选流程试验,获得锡精矿品位10.06%,精矿品位较低,回收率为40.01%,作业产率0.63%。虽然回收率比较高,但是锡精矿

的品位达不到要求。所以在此基础上继续试验,如果弱磁选后尾矿再磨细度达到-325目占80%,采用高频细筛分级,然后再用强磁-摇床重选试验,使锡精矿回收率降低为30.57%,这时锡精矿的品位可升高到13.06%。虽然回收率降低了,但是品位却提高了。

5 结语

1)矿石性质研究表明,该矿石为多金属含铁矿石,可回收金属矿物主要为铁、锡。原矿全铁品位13.61%,锡品位0.18%左右。铁矿物要主以磁铁矿和赤褐铁矿为主,属于贫含锡铁矿石。

2)铁矿物磨选试验结果可知,采用一段磨矿-200目60%时,二段磨矿-325目90%时,弱磁选工艺流程可以获得精矿品位64.45%,回收率32.15%的选别指标。

3)对含9.9%TFe和0.19%Sn的铁尾矿进行锡矿物选别试验结果可知,对弱磁选尾矿采用再磨强磁除铁-摇床重选流程试验获得锡精矿,回收率为30.57%,品位可以达到13.06%左右,从而有效地回收了矿石中的铁矿和锡矿。

[1] 牛福生,张晋霞. 内蒙林西金阳光矿产品加工有限责任公司锡铁矿石选矿试验报告[R].唐山: 河北理工大学资源与环境学院, 2008.

[2] 管则皋,苏志堃,张颐,等. 锡铁矿选矿工艺研究[J].广东有色金属学报,2006(09):5-9.

[3] 刘淑贤,牛福生,李淮湘. 内蒙某锡铁矿选矿试验研究[J].矿山机械,2009,37(7):101-103.