从蓝晶石尾矿中制备精制石英砂的选矿研究

2011-01-22牛福生张晋霞周闪闪王兴国

牛福生,张晋霞,,周闪闪,王兴国

(1.河北联合大学矿业工程学院,河北 唐山 063009;2.北京科技大学土木与环境工程学院, 北京 100083;3.邢台兴国蓝晶石制造有限公司,河北 邢台 054100)

随着科技的进步,尤其是微电子技术的发展,高纯石英的需求量成倍增长,并且对其质量要求也愈来愈高。近年来,国内外非常重视石英提纯工艺的改进,尤其重视普通石英的开发利用。针对邢台魏鲁地区蓝晶石尾矿中低品位石英矿,通过采用合理有效的选别提纯方法,对其进行处理、研究,并综合考虑经济方面的因素,从而得到一种既经济有效又可以在工业大规模生产上应用的选别提纯方法。对提高我国蓝晶石矿的利用效率,弥补资源的不足,满足高科技用高纯石英需求,具有重要的作用。

1 石英砂性质

1.1 原矿多元素分析

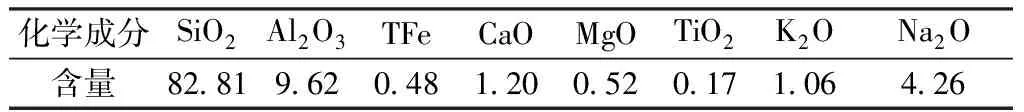

为查明矿石中元素及矿物的种类和含量,对蓝晶石尾矿试验用的矿石进行化学多元素分析,分析结果可见表1。

表1 矿样多元素分析结果/%

矿石化学多元素分析结果表明,矿石主要化学组成为SiO2,其品位为82.81%,可见石英中二氧化硅的含量比较低,且质量不太好。本试样石英选矿提纯试验,主要是除去含铁和含铝杂质。

1.2 石英原矿矿物组成及主要矿物嵌布特征

矿物组成:矿物的组成主要是石英、云母、长石等。

石英:石英手标本呈颗粒状,无色,油脂光泽,无解理。镜下观察:体积百分含量80%多,是主要脉石矿物之一。单偏光镜下,石英形态为粒状,无色,不具多色性,正低突起。正交镜下,干涉色一级灰到一级淡黄。多与云母、蓝晶石、磁铁矿等矿物规则毗连镶嵌。

云母:体积百分含量8%左右,是主要脉石矿物之一。叶片状或似长柱状,单偏光镜下为淡绿色,正交偏光镜下颜色艳丽,呈粉红至蓝色。与石英、石榴石等矿物不规则毗连镶嵌。

长石:手标本上为板状,白色,可见解理,玻璃光泽。镜下观察:体积百分含量9%左右,不规则形状。偏光镜下为无色,折射率与树胶相当,正交偏光下可见钠长石双晶,干涉色为一级灰到一级淡黄。手标本上局部长石比较集中。多与石英、云母等矿物不规则毗连镶嵌。

2 实验结果及分析

2.1 方案的确定

试验所用的原料中主要含有铁、云母、长石和石英,因此需要进行除铁磁选试验和浮选提纯试验以及酸浸试验除杂。因此,提出试验流程为:石英砂—磁选—浮选—酸浸—洗涤—脱水—干燥。

2.2 磁选试验

本研究采用强磁选机进行除铁试验,主要除去云母、石榴子石、铁矿及其连生体颗粒等。

2.2.1 强磁选磨矿细度试验

根据磨矿细度曲线,按照不同的磨矿时间分别磨出-200目30%、53%、64%、91%和98%不同细度,采用XCSQ-50×70湿式强磁选机,在磁场强度18000Oe、分选浓度30%、给矿时间3s、分选齿板间隙为0.15mm的条件下,进行强磁选试验。试验结果如图1所示。

从图1试验结果可以看出,随着磨矿细度的增加,强磁尾矿中铁的品位和产率呈逐渐上升的趋势,但是尾矿中的SiO2品位也随着磨矿细度增加逐渐下降。因此综合试验结果,选择磨矿细度-200目64%为适宜的磨矿细度。

2.2.2 强磁选磁场场强试验

根据强磁选磨矿细度试验,确定采用磨矿细度为64%、分选浓度30%、给矿时间3s、分选齿板间隙为0.15mm的条件下,改变不同的磁场强度进行强磁选磁场强度试验。试验的目的,就是看在不同磁场强度下,尾矿铁品位与回收率变化关系,从而确定除铁条件比较好的磁场强度。试验结果如图2所示。

由图2试验结果可以看出,随着强磁选磁场强度的增加,强磁粗选精矿铁的回收率逐步增加。当磁场场强由16000Oe增加到20000Oe时,精矿铁的回收率由33.72%升高到39.73%,尾矿铁品位由0.33%下降到0.30%。由此可以看出,当场强由16000Oe增加到20000Oe时,尾矿铁品位降低的幅度较小,而回收率却随磁场强度的升高而增加的比较快。综合考虑精矿的品位和回收率,最终确定强磁选的磁场强度为18000Oe为佳。

2.2.3 强磁选齿板间隙试验

强磁选机磁选介质的形状,大小等因素都会影响选别指标,XCSQ-50×70型强磁选机的介质为长条板状,而其板间间隙有三种分别为0.15mm、0.2mm、0.3mm。在磨矿细度为64%、分选浓度30%、给矿时间3s、磁场强度为18000Oe条件下,对其进行齿板间隙试验。其结果如图3所示。

图1 磨矿细度条件强磁选别试验

图2 磁场强度条件强磁选别试验

图3 齿板间隙强磁选别试验

由试验结果可以很明显的看出,精矿铁的回收率随着强磁选机分选箱齿板间隙的增大逐渐增大、品位逐渐降低,而尾矿的铁品位不断上升。很显然,本着尽可能降低尾矿中的铁品位的条件下,应选择齿板间隙为0.15mm的分选箱。

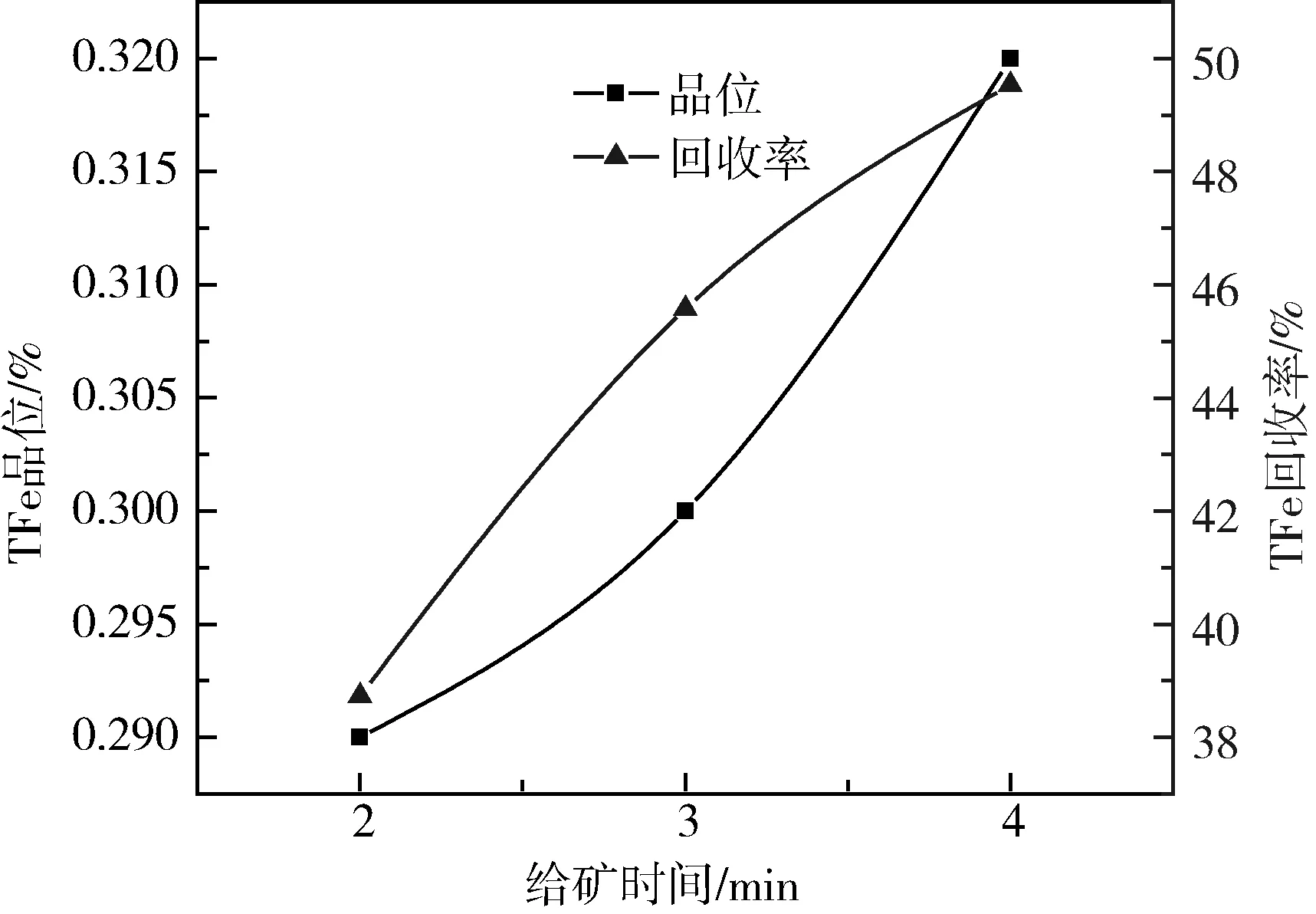

2.2.4 强磁选给矿时间试验

根据强磁选以上条件试验,确定采用磨矿细度为64%、分选浓度30%、磁场强度18000Oe、分选齿板间隙为0.15mm的条件下,改变不同的给矿时间进行强磁选磁场强度试验。试验的目的,就是看在不同磁场强度下,尾矿铁品位与回收率变化关系,从而确定合适的条件。

从图4结果可以看出,强磁尾矿的铁品位随着给矿时间的增加不断上升,但是综合考虑其尾矿的SiO2品位和回收率之后,最终选择给矿时间为3s。

2.3 浮选试验

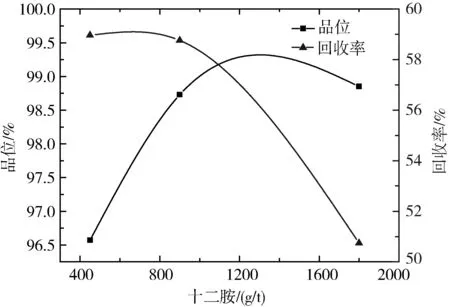

2.3.1 捕收剂用量试验

先用5%的硫酸调节pH值为2,然后再按900g/t加入5%的抑制剂六偏磷酸钠,搅拌后再加入5%的捕收剂十二胺进行捕收剂用量浮选试验。十二胺添加总量分别为:450g/t、900g/t、1800g/t。

从图5试验结果分析可以看出,随着捕收剂十二胺加入量的增加,浮选精矿石英的品位在不断地增加,回收率在不断地减少,但是在捕收剂加入量达到900g/t后,石英精矿的品位增加的幅度减小,变化很小。综合考虑品位和回收率的变化情况,决定捕收剂十二胺加入量为900g/t。

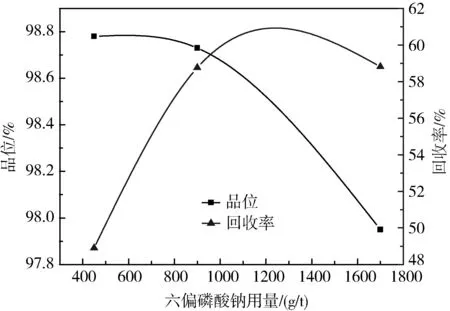

2.3.2 抑制剂用量试验

试验先用5%的硫酸调节pH值为2,然后再加入5%的抑制剂六偏磷酸钠,搅拌后再按900g/t加入5%的捕收剂十二胺进行抑制剂用量浮选试验。抑制剂六偏磷酸钠添加总量分别为:450g/t、900g/t、1700g/t。

图4 给矿时间强磁选别试验

图5 十二胺用量试验

图6 六偏磷酸钠用量试验

由图6抑制剂用量试验结果可以看出,抑制剂用量从450g/t增加到1700g/t时,其精矿品位由98.78%降到了97.95%,回收率则从48.90%升高到了58.82%。随着六偏磷酸钠用量的增加,浮选精矿石英的品位在450g/t到900g/t范围内降幅不太明显,而回收率上升的比较迅速;但是,在900g/t到1700g/t范围内,其品位下降比较快,回收率却上升缓慢。因此,综合考虑精矿品位和回收率后,确定选择抑制剂六偏磷酸钠的用量为900g/t。

2.3.3 pH值试验

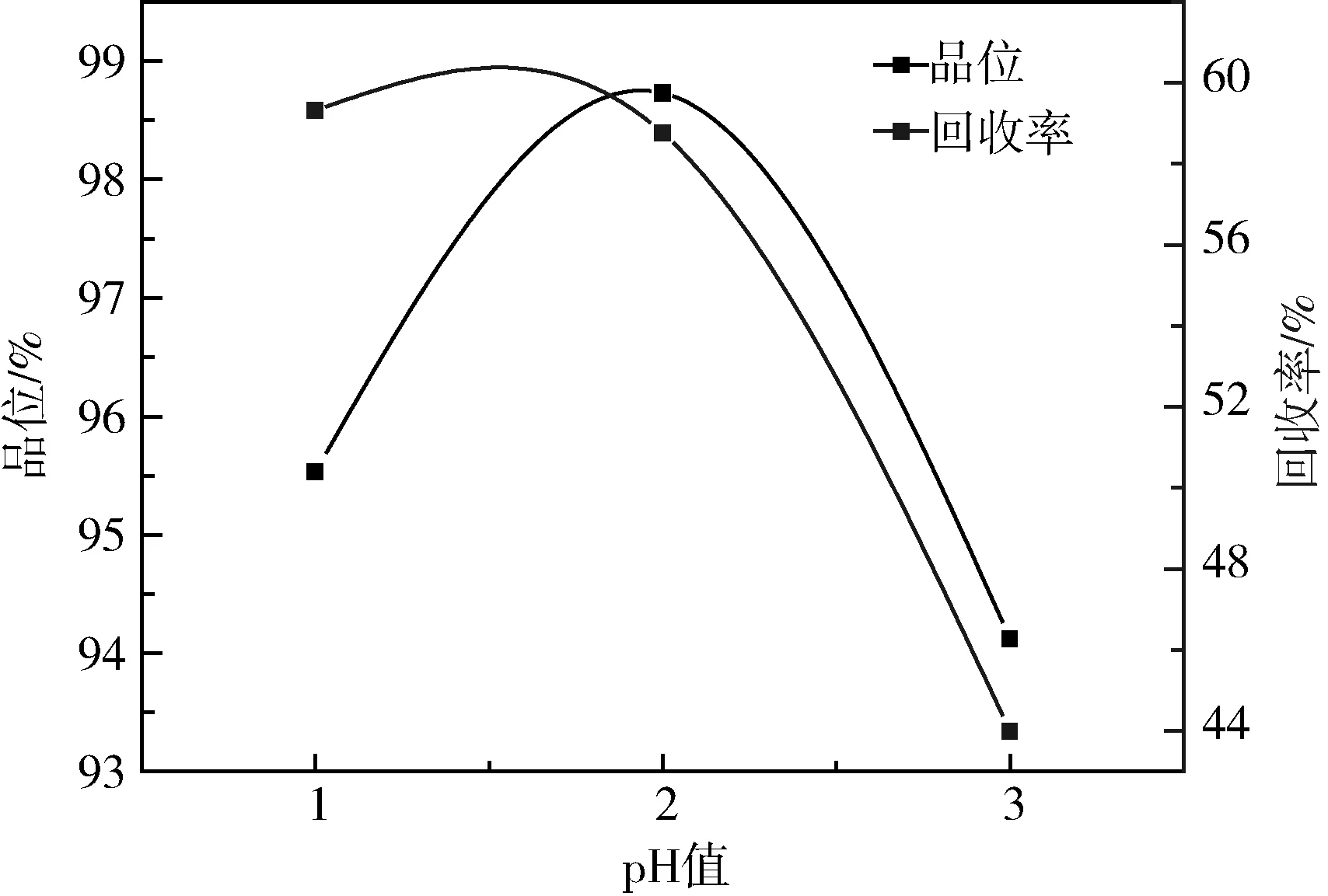

该试验先用5%的硫酸调节pH值,然后再按900g/t加入5%的抑制剂六偏磷酸钠,搅拌后再按900g/t加入5%的捕收剂十二胺进行pH值的浮选试验。变化的pH值分别为1、2、3。

图7 pH值试验

由图7pH值变化试验结果可知,在pH值为2 时,浮选精矿的品位达到了最大值,此时的回收率为98.73%。在pH值从1增大到2时,其回收率减少的比较缓慢;而pH值从2增大到3时,精矿回收率减少的比较迅速。所以综合以上分析,最终选择pH值为2。

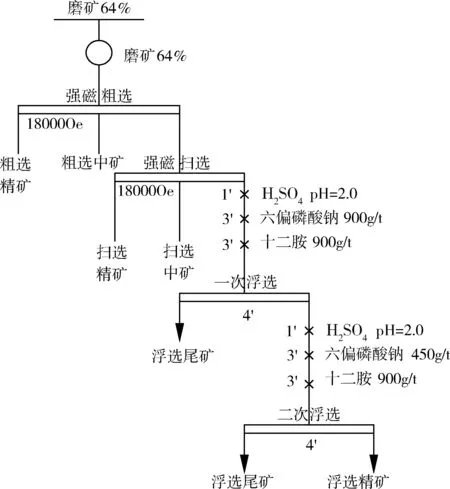

3 最终工艺流程及指标

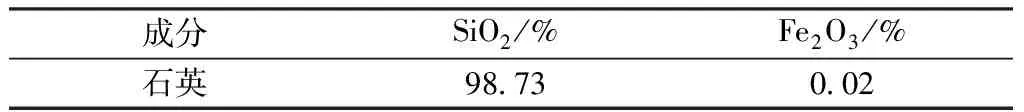

通过石英砂选矿提纯试验研究,得到的最终指标见表2,最终工艺流程见图8。

图8 最终工艺流程图

表2 试验最终指标

此石英精矿能够满足工业上作陶瓷釉料的要求。

4 结论

石英砂是一种重要的非金属矿产资源,应用前景十分广阔。本研究针对低品位石英砂进行了选矿提纯试验研究,得到了以下结论:

1)通过对低品位石英砂进行强磁选-浮选试验,使得该石英精矿最终SiO2品位为98.73%,Fe含量为0.02%。

2)通过试验找到了最好的磁选、浮选等工艺参数。

[1] 刘理根,高惠民,张凌燕.高纯石英砂选矿工艺研究[J].非金属矿, 1996(4): 39-41.

[2] 牛福生,徐晓军,高建国,等.石英砂选矿提纯工艺研究[J].云南冶金, 2001(2): 18-21.

[3] 牛福生.提纯制备高纯石英砂的试验研究[D].昆明:昆明理工大学, 2001.